喇叭改性PP塑件注射模具设计

2015-07-18张扬

张 扬

(惠州市技师学院,广东 惠州 516003)

喇叭改性PP塑件注射模具设计

张 扬

(惠州市技师学院,广东 惠州 516003)

介绍了一套超薄大曲面喇叭改性PP塑件的注射模具设计,重点通过塑件工艺的分析,对产品图样进行了适当调整和模具的细微处巧妙设计以及注射机的正确选择和成型条件的研究。经试验和生产证明,该模具结构和生产工艺合理,动作稳定可靠,生产效率高,产品符合技术要求,实现了批量生产。

PP塑件;超薄注射制件;排溢系统;高速卧式螺管注射机;过渡塑件

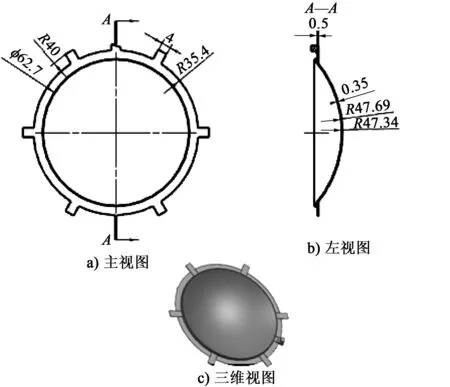

本文介绍的喇叭改性PP(聚丙烯)塑件注射模具是根据客户要求开发设计的,加工产品外形尺寸和技术要求如图1所示。产品名称为2吋半喇叭振盘φ63改性PP酮体;材料为SiO2改性PP塑料,其SiO2含量为10%;胶位厚度为0.35 mm,依据《塑料注塑模设计手册》[1],厚度≤0.7 mm的塑件属超薄注射制件;年产量1 200万件,属大型批量生产;塑件要求表面光洁(镜面),无水纹、刮伤、杂质点、流痕和变形等外观缺陷。设计的模具用于实际生产后,所加工的产品完全符合技术要求。

图1 塑件简图

1 塑件加工工艺性分析

塑件使用SiO2改性PP塑料作为原料。PP塑料属于通用热塑性塑料,其成型性能较好,流动性好,且温度越高流动性越好,分解温度≥340 ℃,成型收缩率较小(通常为1%~2%),比热容较低,在料筒中塑化效率高,在模具中凝固速度快,成型周期较短。经过SiO2改性的PP塑料,流动性会有所下降,需要提高成型温度,以增加其流动性。

由于塑件结构比较简单,所以模具基本构造的设计比较简单,但属于超薄注射制件;因此加工工艺细节处的分析和设计非常关键。过渡塑件简图如图2所示,具体情况如下:1)在塑件的圆周外增设1圈环形溢流槽,并另外制作1套冲切模具来冲切掉该溢流槽和浇口,以避免塑件边沿冷料夹合线、缺胶和毛边等缺陷,同时也降低了模具设计和制造精度要求;2)在环形溢流槽周边增设均布6个凸出的溢流槽,目的是在塑件成型后,模具的6支顶针可依托其将塑件顶出;3)在入浇口侧和入浇口对侧做恰当的加胶处理,改善入胶条件和提高塑件圆度,加胶量可在试模时做细微调整;4)模具运热油以确保模具的温度为80~90 ℃,改善流模性能;5)模具宜用在细螺管高速卧式螺管注射机上,注射机最好有氮气辅助高速射出装置,本文设计的模具实际用于工厂已有的力劲牌EFFECTA系列PT80螺杆φ30注射机;6)通过采用高速、高压和高温来增加塑料的流动性,注射机的喷嘴温度为260 ℃,加热器分段温度依次为250、240、230和180 ℃。

基于上述分析,并经过MoldFlow软件分析、验证和设计优化,对塑件结构进行了重新设计和绘制(见图2,图2中的塑件称为过渡塑件)。

图2 过渡塑件简图

2 模具结构设计

2.1 分型面的选择和排气设计[2]

模具结构如图3所示,采用二板模结构,选用标准模架CI2030。经分析,模具应选择塑件的最大轮廓处作为动模和定模的分型面,故选择排溢环的上平面为动模和定模的分型面。

图3 模具总装配图及三维视图

依托MoldFlow软件分析和设计,每穴在浇口对面和上、下方的2个顶针处设置3处排气槽,槽深0.05 mm,宽12 mm,长5 mm,以防溢流,排气槽前开深0.5、宽15 mm的引气槽,通过动模板和定模板的间隙引气到模具外面,在其余4个顶针处另设置4处排、引气槽,除排气槽宽和引气槽宽分别调整为8和12 mm外,其余尺寸相同。

2.2 浇注系统的设计

该模具采用1模2穴的二板模结构和直浇式侧浇口浇注系统。通过运用MoldFlow软件进行流动分析, 并对流道系统形状、排布位置、流道尺寸和浇口尺寸进行优化。为了使塑料充满模具型腔时的温度基本保持一致,使成型塑件不变形,在设计中考虑了熔融的塑料流经模具流道、浇口和进入模具型腔时冷却与摩擦发热的相互影响,拟采用较小的分流道和较小的侧浇口。经试模调整,分流道为长S型通道,直径为5 mm(要考虑塑料流经流道时产生冷料的存放空间,同时流道不宜过长),浇口深0.6 mm、宽3 mm、长5 mm,效果很好,完全满足产品技术要求。

2.3 脱模机构的设计

该模具为二板模具结构,选用标准模架,结构比较简单,操作方便,生产效率高。由于塑件薄,不能直接用顶杆顶出或气脱模,故在塑件四周均匀选取6处做与浇口尺寸一样的溢流流道,并在距离塑件2 mm处增设直径为3 mm、深为3 mm的溢流槽,然后在相应的溢流槽处设置1根直径3 mm的顶杆。

2.4 冷却系统的设计

考虑到成型塑件是超薄型的,需要改善流模性能。该模具设计了运热油系统以确保模具温度,同时兼具冷却模具功能而无需另设冷却装置。通过试模和生产实践表明,模具温度保持在80~90 ℃能很好地兼顾流模性能和冷却模具效率(冷却时间几乎与保压时间相等)。

3 结语

经试模,使用该模具加工的塑件完全符合技术要求,模具动作可靠,运行稳定,结构牢固,生产效率高,试模后可直接用于实际生产。随后又以此为基础制造了1套1模4穴的模具,并用在力劲牌EFFECTA系列PT130螺杆φ40注射机上,成功地满足了生产需要,为企业带来了很好的经济效益。

[1] 塑料注塑模设计手册编写组.塑料注塑模设计手册[M].北京:机械工业出版社,2002.

[2] 卜繁冬,姚志强. 清新剂盖注射模设计[J]. 新技术新工艺,2013(11):30-32.

责任编辑彭光宇

TheHorntoChangeDesignofInjectionMouldforPlasticPP

ZHANG Yang

(Huizhou Technician Institute,Huizhou 516003,China)

Introduces a set of ultrathin injection mould design of large curved horn modified PP plastic parts, and focuses on the analysis of plastic parts through technology. Product drawings are studied properly adjusted and mold fine out the correct selection and molding conditions and the ingenious design of injection molding machine. The test and production verify that the structure and production process of the mould is reasonable, the movement is stable and reliable, it has high production efficiency, and the products meet the technical requirements with implementation of mass production.

PP plastic parts,ultra-thin injection moulding,exhausting system,high-speed horizontal spiral tube,plastic injection molding machine transition

TG 76

:A

张扬(1985-)女,助理讲师,主要从事模具设计等方面的研究。

2014-12-28