合金元素对铝基钎料组织和性能的影响

2015-07-18

(西华大学材料科学与工程学院,四川 成都 610039;)

·先进材料及能源·

合金元素对铝基钎料组织和性能的影响

王 艳,徐 强,卢 红,冉 杨,王君君

(西华大学材料科学与工程学院,四川 成都 610039;)

采用正交试验法设计低熔点Al-Si-Cu-Mg系钎料成分,通过金相、硬度、铺展及差热等方法,分析钎料的显微组织及性能。结果表明:钎料的组织主要由基体相α-Al、粒状相Mg2Si、骨骼状相Al2Cu(θ相),以及θ相和Mg2Si的复杂共晶组成;合金元素对显微硬度及熔化特性的影响由主到次的顺序为Cu、Si、Mg;受金属间化合物Al2Cu和Mg2Si以及初晶Si析出的影响,当Cu、Si含量达到一定值(10% Cu、7.5% Si)后,钎料铺展面积变化不大,试验配方中Al-7.5Si-20Cu-0.4Mg熔点529℃时,铺展面积大,综合性能良好。

铝基钎料;显微组织;铺展性能;低熔点;显微硬度

Al-Si系钎料具有良好的流动性和润湿性,同时钎焊接头的抗腐蚀性和可加工性也较好,因而在铝及其合金的钎焊中得到了广泛应用;但是此系钎料的熔点在577 ℃左右,若用Al-Si系钎料钎焊熔点较低的铝合金如6063时,钎焊温度将非常接近其固相线温度615 ℃,易出现母材晶粒粗大、溶蚀缺陷,因此研制更低熔点的铝基钎料具有重要的现实意义。国外在低温铝基钎料的研究方面做了不少工作:90年代初期,欧共体曾投资几十万英镑支持英国、德国、法国、荷兰对低熔点铝基钎料进行了研究(项目号为BRITE/EURAM NO.3082-90[1]),但其效果不很理想;日本的茅本隆司、恩泽忠男等[2-3]研制的Al-Si-Ge-Mg-Yb-In系钎料,采用Ge、Yb、In等元素降低熔点,由于生产成本等原因,国内很少采用[2]。我国目前主要以加入Cu元素达到降低熔点的目的,如北京航空航天大学研制的Al-Si-Cu-Ni系钎料,熔点535.8 ℃,在570 ℃时与母材润湿良好[4-5],但该钎料的固相线温度仍较高。为进一步降低钎料熔点,本文选用成本较低且能显著降低钎料熔点的Cu、Si和可有效清除铝合金表面氧化膜的Mg作为添加元素,分析Cu、Si、Mg元素对Al-Si-Cu-Mg系铝基钎料组织、性能的影响,以期为研制新型的低熔点铝基钎料提供一定的参考。

1 试验方法

根据铜含量对Al-Si-Cu合金的液相线及硬度的影响,在Cu的质量分数为20%附近材料硬度上升较快,确定Cu的质量分数最大为20%,再根据铜为20%的Al-Si-Cu-Mg合金状态图,初步拟定Si质量分数在5%-10%,Mg在0.4%-1.2%之间。试验采用正交试验得到9组配方,其名义成分见表1。

表1 钎料名义成分

钎料试样经打磨、抛光后用混合酸(体积分数0.5%的HCl、体积分数0.5%的HF、体积分数1.5%的HNO3)腐蚀5 s,用OLYMPUS-TOKYO型金相显微镜进行组织观察,在 S-3400N型扫描电镜下用Oxford能谱仪(EDS)分析微区成分;利用HVS-1000硬度计进行硬度测试,实验加载0.98 N,保载15 s,每个试样上打5个点,取平均值;以6063铝合金为基板,其尺寸为40 mm×40 mm×3 mm,并按照GB 11364—1989规定进行铺展试验;采用SDTQ600型差示扫描量热仪进行熔化特性分析。

2 试验结果及分析

2.1 合金元素对组织的影响

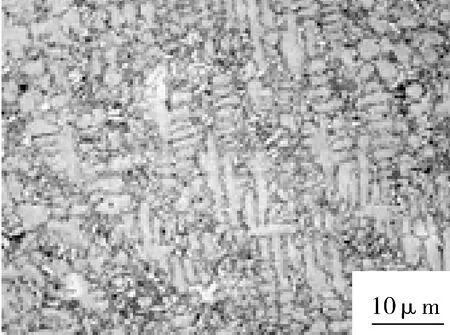

由图1—3可知,钎料组织主要由白色的基体相、亮色粒状相、黑色骨骼状相和灰色絮状相构成,富硅现象使得硅以共晶或以初晶形式存在。根据图4 X线衍射结果并结合能谱数据,白色的基体相中w(Al)=96.70%,w(Cu)=1.59%,w(Si)=1.71%,故该相为α-Al,α相为面心固溶体,力学性能优良。黑色骨骼相中w(Al)=45.69%,w(Cu)=54.31%,故该相分子式为Al2Cu,即θ相,θ硬而脆。亮色粒状相中w(Mg)=63.12%,w(Si)=26.88%,故该相分子式为Mg2Si。而灰色絮状相为Al-Cu-Si-Mg构成的复杂共晶体Al4Cu2Mg8Si7。

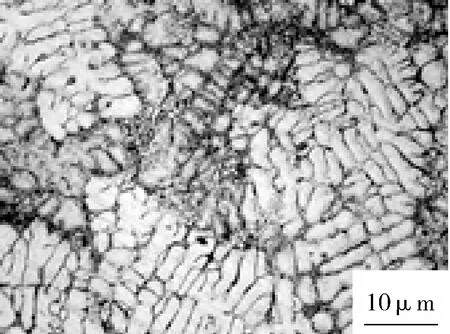

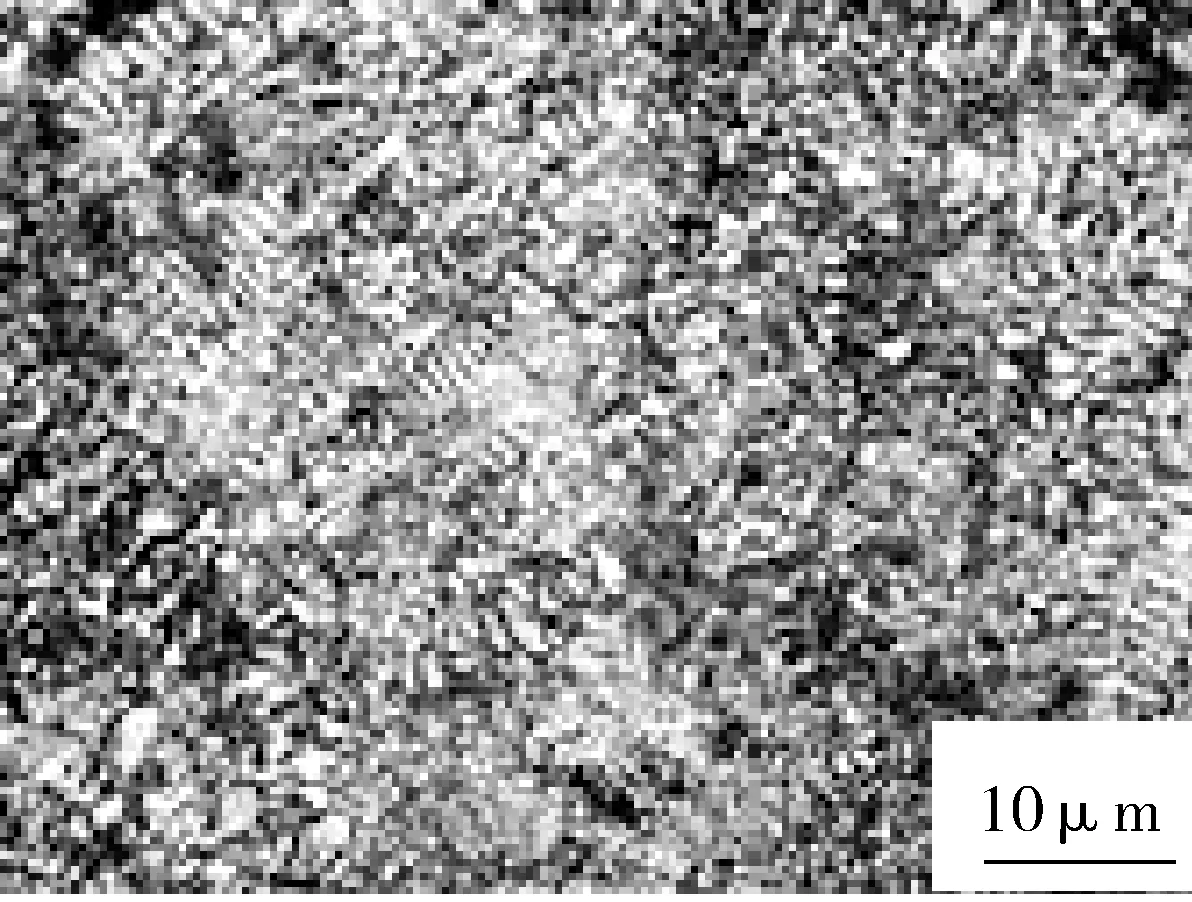

由图1可知,铜含量较低时,组织中骨骼相θ甚微;随Si和Mg量的增加,亮色粒状结构即Mg2Si含量增加;该相作为硬质相分布于晶界,阻碍晶粒长大,使钎料变形阻力增加。

(a)Al-5Si-4Cu-0.4Mg

(b)Al-7.5Si-4Cu-0.8Mg

(c)Al-10Si-4Cu-1.2Mg

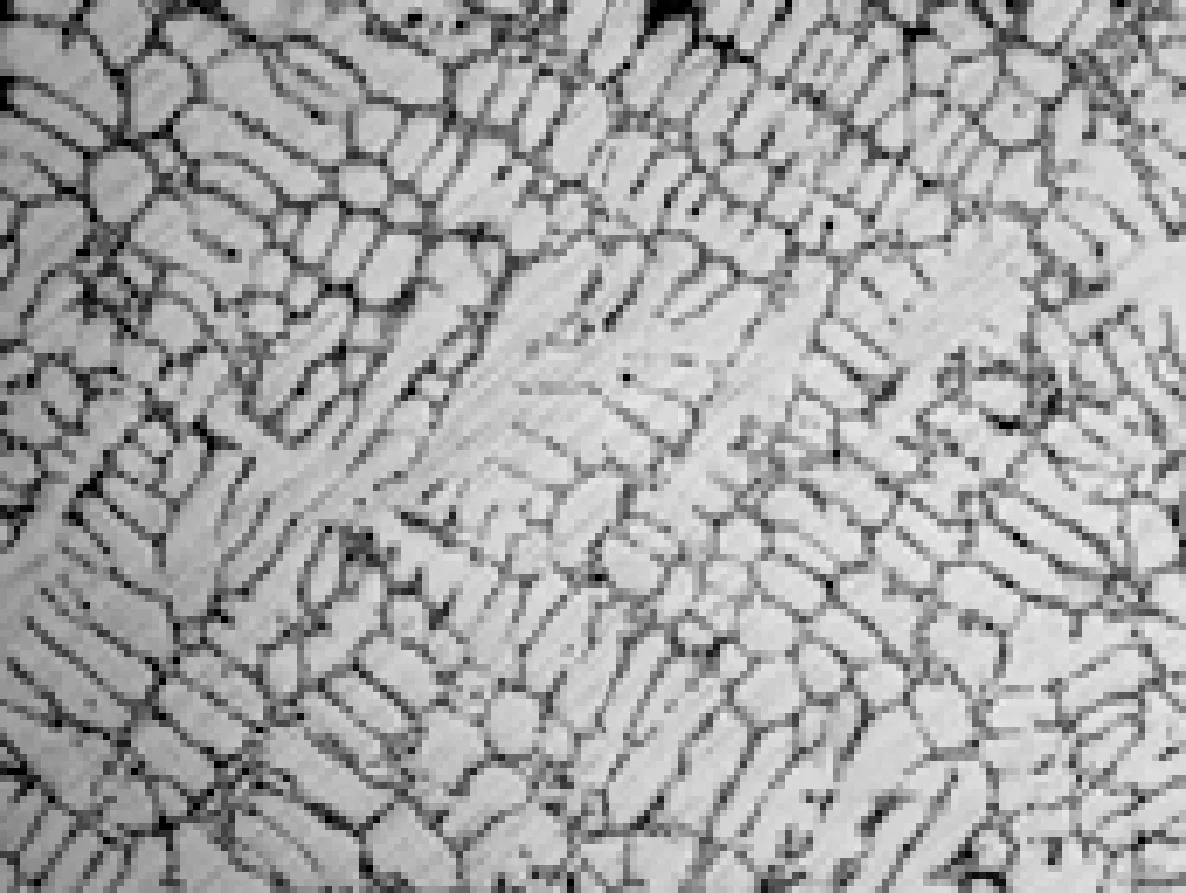

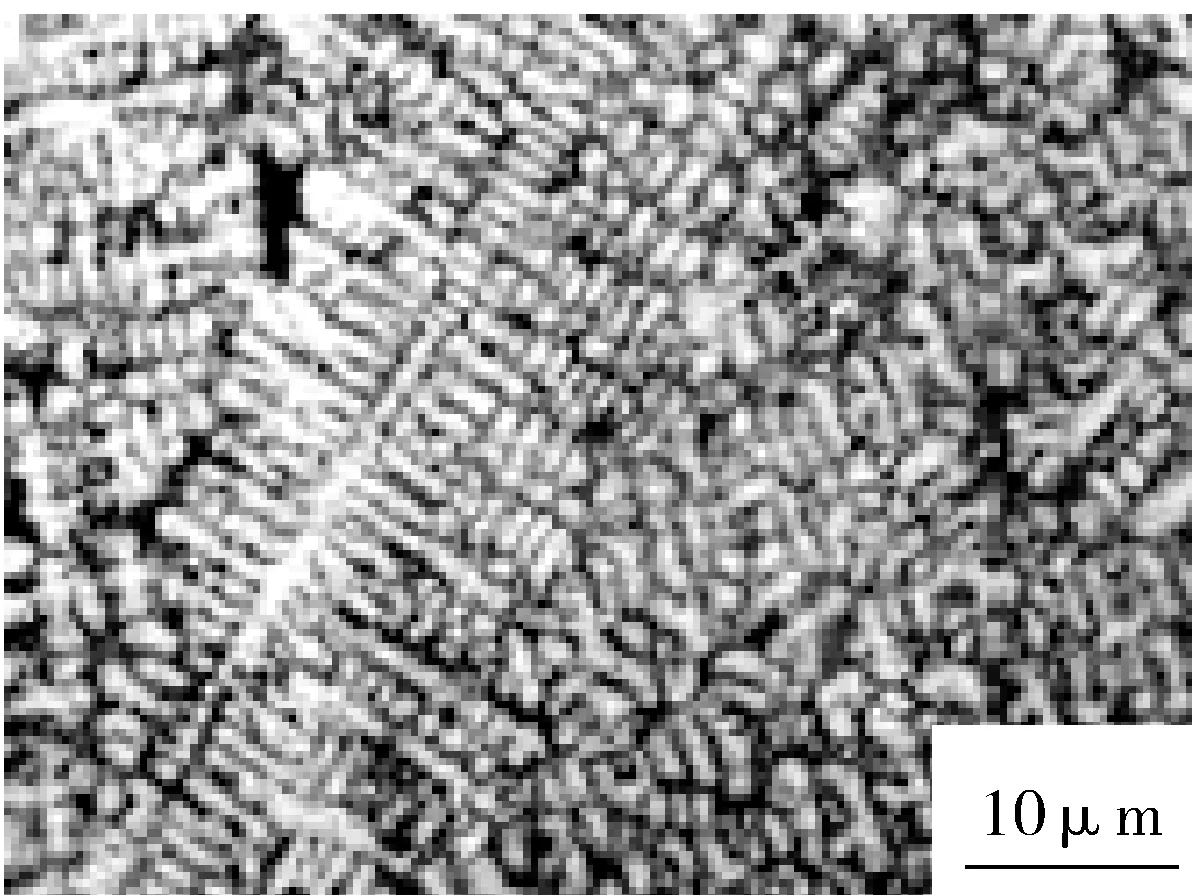

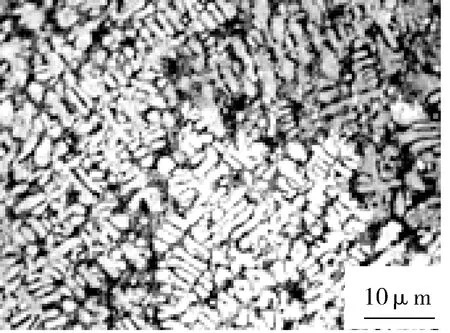

结合图1、图2可知,随Cu 、Mg、Si含量的增加,组织中枝晶结构由不规则排列向规则排列过渡,枝晶形态在Si为7.5%时趋于完整化。比较图2(c)和图2(b),发现图2(c)中Mg2Si相较少而多角形初晶硅较多,两种结构均可阻碍晶粒长大,但初晶硅作用小于Mg2Si,故组织较图2(b)粗大。

(a)Al-5Si-10Cu-0.8Mg

(b)Al-7.5Si-10Cu-1.2Mg

(c)Al-10Si-10Cu-0.4Mg

图2 铜的质量分数为10%时的金相组织

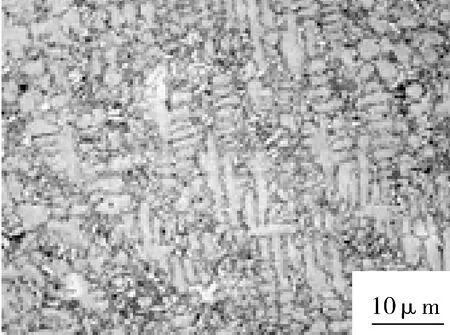

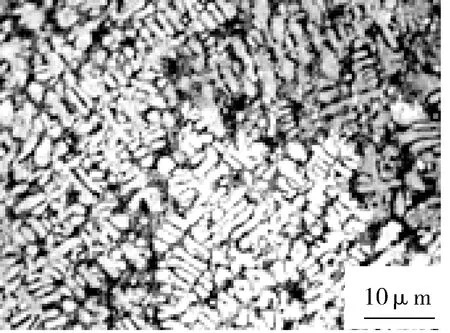

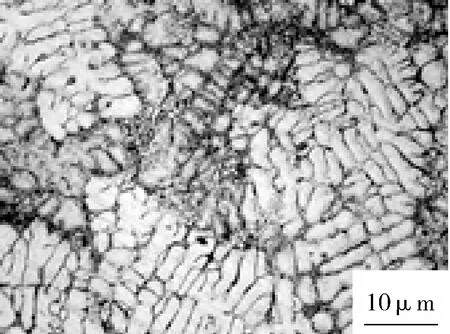

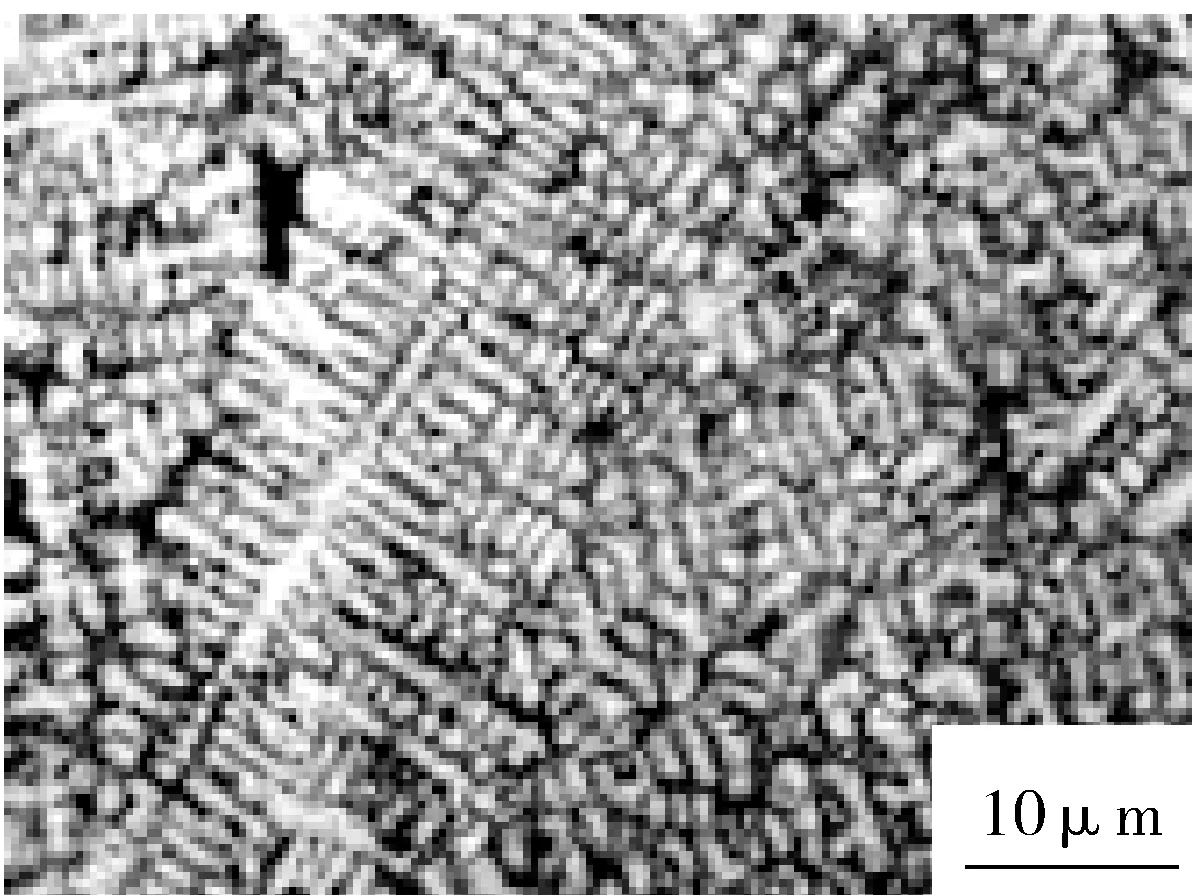

与图1、图2比较,可发现图3中θ相虽较多,但非连续分布,组织中未见完整的枝晶结构,晶粒细小、均匀,这对钎料力学性能的提高是有利的。图3(a)及图3(b)中共晶Si在晶界析出,可改善初晶Si对基体的不利影响,尤其是当Si的质量分数达到7.5%时,各相分布均匀,该钎料的综合性能良好。图3(c)中Si的质量分数达10%时,存在较多多角形初晶Si,其截面形状呈片状,这种形状的Si相力学性能较差[4-5],增加钎料的脆性。Al-7.5Si-20Cu-0.4Mg样品的X线衍射图谱如图4所示。

(a)Al-5Si-20Cu-1.2Mg

(b)Al-7.5Si-20Cu-0.4Mg

(c)Al-10Si-20Cu-0.8Mg

图3 铜的质量分数为20%时的金相组织

图4 Al-7.5Si-20Cu-0.4Mg样品X线衍射图谱

2.2 合金元素对硬度的影响

表2为钎料显微硬度HV0.1。采用极差分析法,以各水平最大硬度值与最小硬度值之差为极差值,间接反应出合金元素含量与硬度的关系,极差分析结果RCu、RSi、RMg分别为153、136.4、60.8,由此,硬度测试各因子由主→次的顺序为Cu、Si、Mg。

根据极差分析结果,合金元素对显微硬度的影响规律见图5,可见试验成分范围内铜和硅元素的加入均较大幅度提高钎料的硬度,结合组织分析,Cu、Si量增加时,硬脆相θ含量增加,强化相Mg2Si也增加,同时更多的Si以多角形初晶硅存在,提高钎料硬度。Mg元素质量分数在0.4%~0.8%内增加时,钎料硬度增加,随Mg元素的继续加入,Mg2Si含量增加,从而使初晶Si和共晶Si减少(见图1—3),故在一定范围内降低钎料硬度,提高塑性。这就面临铝基钎料的可加工性问题,由于硬度的提高,塑性降低,在大于200 HV时就很难加工成薄板或者履带型的钎料,所以在其他性能允许的情况下,可以适当地降低 Si,Cu的含量,提高Mg的含量。

表2 钎料显微硬度(HV0.1)

图5 各元素对钎料硬度的影响规律

2.3 合金元素对熔化特性的影响

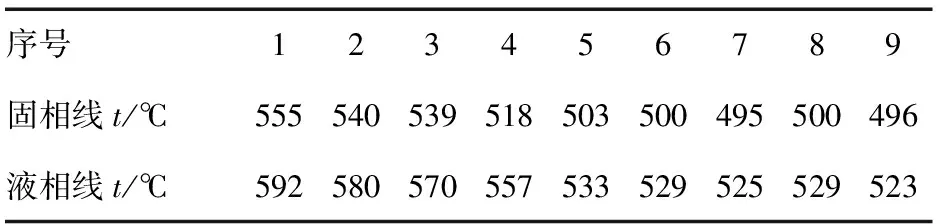

钎料熔点的测试结果见表3。根据Al-Si二元合金相图(略),共晶点Si的质量分数为12.6%,共晶温度为577 ℃,向Al-Si钎料中加入Cu后,构成Al-Cu-Si三元合金[6-7](略),其共晶成分Cu的质量分数为26.7%, Si的质量分数为5%,共晶温度大大降低(525 ℃)。Mg也可显著降低铝基钎料的熔点;但在此类成分设计中,主要是利用其活性,对铝基起保护作用,因此,本研究Mg用量较少。

表3 钎料的熔点

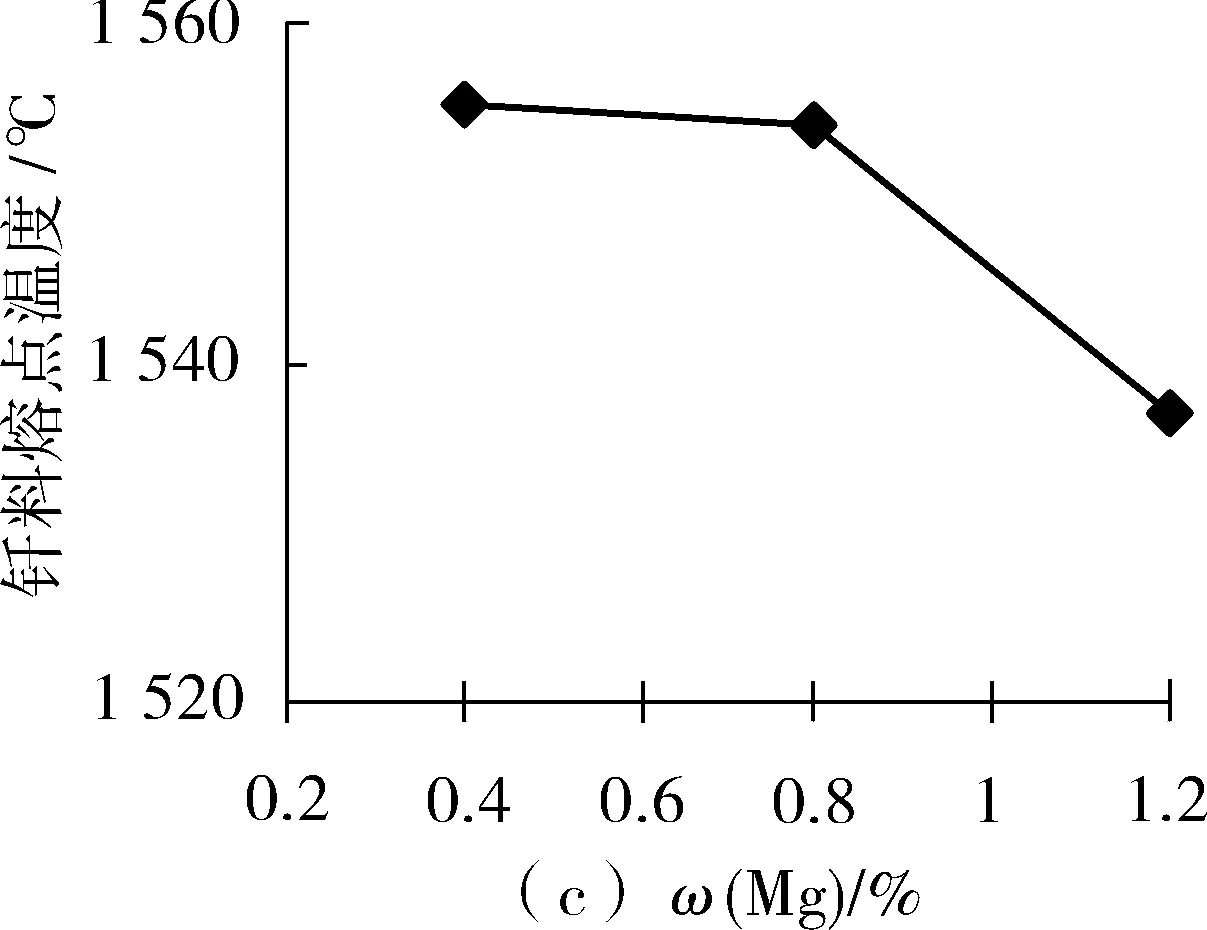

由正交试验的极差理论对钎料液相线温度进行分析,极差分析结果RCu、RSi、RMg分别为143、33、18,故3因子对钎料熔点的影响由主→次的顺序为Cu、Si、Mg。Cu元素起主要作用,同时由于Al-Cu-Si有较低的三元共晶温度,Cu、Si联合作用,降低熔点效果明显。图6示出了Cu、Si、Mg对钎料熔点的影响规律,由图6(a)可知,钎料Cu的质量分数从4%增加到10%时,钎料固相线温度急剧下降,继续提高Cu的质量分数(从10%→20%), Cu对钎料熔点的影响减弱。图6(b) Si对钎料熔点的影响规律和Cu相似,即从5%增加到7.5%时,钎料固相线温度降低明显,在7.5%至10%范围内增加时,对熔点的影响作用滞缓。图6(c)示出Mg元素在较低含量范围内变化时,对钎料熔点的影响不明显,但当含量较高时(从0.8%→1.2%),可较大幅度降低钎料熔点。在实际生产中以Mg作为添加元素时更多的是利用其较高的金属活性,对铝起保护作用。

图6 各元素对钎料熔点温度的影响规律

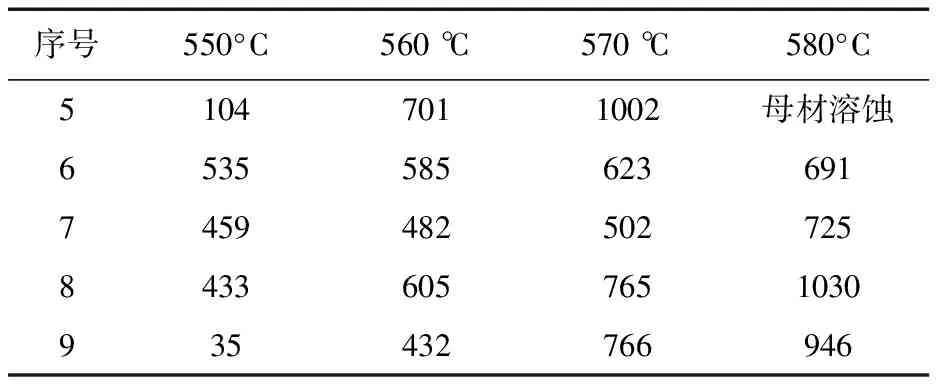

2.4 合金元素对铺展面积的影响

550 ℃时,1#-4#钎料不熔化,余下5#-9#号钎料铺展面积测试结果见表2。可以看出,5#钎料铺展面积受钎焊温度的影响较大,钎焊过程中温度控制不严,易出现母材的溶蚀,而9#钎料在550°附近铺展性能不良。

熔融钎料沿母材表面的铺展是受多种因素制约的,而金属间相互作用的性质是主要因素。Cu元素能和Al作用,形成α+Al2Cu;而Si、Mg元素在高温和实温下在铝中的溶解度都较高,因此母材基体对Cu、Si、Mg元素吸引力较大,减小了钎料对母材的润湿角,提高了钎料的铺展性能。但随Cu、Si、Mg元素的增加,钎料中有金属间化合物Al2Cu和Mg2Si以及初晶Si析出,对减小界面张力的作用有限,因此Cu、Si含量增加到一定程度时,钎料铺展性能不再提高。结合组织分析,钎料Al-7.5Si-20Cu-0.4Mg晶粒细小,且初晶Si较少,各相分布均匀,钎料综合性能良好。

表4 钎料铺展面积 mm2

3 结论

1)Al-Si-Cu-Mg钎料的组织主要由基体相α-Al、粒状相Mg2Si、骨骼状相Al2Cu(θ相),以及θ相和Mg2Si的复杂共晶组成。随Cu、Si元素含量的增加,完整的枝晶结构逐渐消失,在Cu 的质量分数20%, Si 的质量分数7.5%时,晶粒细小,各相分布均匀。

2)硬度试验各因子由主→次的顺序为:Cu、Si、Mg;在试验成分范围内, Al-Si-Cu-Mg钎料的显微硬度随Cu、Si含量的增加而增加,Mg的质量分数大于0.8%以后,随Mg含量的增加硬度有所降低。

3)Al-Si-Cu-Mg钎料的熔点随Cu、Si、Mg含量的增加而降低。极差理论分析结果表明,Cu是主要因子,Si次之,Mg最小。受金属间化合物Al2Cu和Mg2Si以及初晶Si析出的影响,当Cu、Si含量达一定值(10% Cu、7.5% Si)后,钎料铺展面积变化不大,9组成分配方中,Al-7.5Si-20Cu-0.4Mg在试验温度条件下,铺展面积较大,与母材的润湿效果佳,综合性能优良。

[1] Composates M. A Study of Brazability of Aluminum[J] .Welding in the World,1998(7):62-67.

[2]茅本隆司.钎料Al- Ge - Si -Mg的研究[J].轻金属溶接,1995,33(10):421-425.

[3] 于文花,肖爱群.铝合金真空钎焊用低温铝基钎料的研究[J].航天制造技术,2005,12(6):10-13.

[4]于文花,朱颖,康慧,等. Al-Si-Cu-Ni低熔点钎料中合金元素对其性能的影响[J],焊接,2002(11):21-23.

[5] Wang SH, Zhou HP. The influence of Rare Earth Elements on Microstructure and Properties of 6061Al Alloy Vaccum-brazed joints[J]. Journal of Alloys and Compound,2003,35(2):79-83.

[6] 张福礼. 低熔点铝基钎料研究[D].北京:北京工业大学,2005.

[7] 张福礼,李晓延,王志升,等.新型Al- Si - Cu -Ge系钎料研究[J]. 电子工艺技术,2005(3):68-71.

(编校:夏书林)

EffectofAlloyElementsontheMicrostructureandPropertiesofAl-baseSolder

WANG Yan, XU Qiang, LU Hong, RAN Yang, WANG Jun-jun

(SchoolofMaterialScienceandEngineering,XihuaUniversity,Chengdu610039China)

Alloy composition of low melting-point Al-Si-Cu-Mg solder is designed with orthogonal experiment, the microstructure and properties of the solder are analyzed by means of metallographic examination, hardness measurement, spreadability and differential thermal test method. The results show that the microstructure of solder brazing is mainly composed of matrix phase α -Al, granular phase Mg2Si, skeletal shape phase Al2Cu (θ phase), and the θ phase and Mg2Si complex eutectic. Effects of alloying elements on microhardness and melting characteristic from primary to secondary are: Cu, Si, Mg. Affected by intermetallic compound Al2Cu and Mg2Si as well as the precipitation of primary crystal Si, the spreading areas of solder change little after the contents of Cu, Si reach a certain value (10%Cu, 7.5%Si). And as for the Al-7.5Si-20Cu-0.4Mg at melting-point 529℃ ,the spreading area get larger and the combination properties is good in experimental formula.

Al-base solder; microstructure; spreadability; low melting-point;microhardness

2014-01-10

四川省教育厅重点项目(13ZA0030);西华大学重点科研基金项目(Z1220114)。

王艳(1970—),女,副教授,博士,主要研究方向为焊接材料及焊接工艺。

TG454

:A

:1673-159X(2015)01-0017-05

10.3969/j.issn.1673-159X.2015.01.003