多点支撑网架胎架滑移法施工技术

2015-07-18张永军张孝斌王贵生甘肃第一安装工程有限公司甘肃兰州730060

张永军 张孝斌 王贵生(甘肃第一安装工程有限公司,甘肃 兰州 730060)

多点支撑网架胎架滑移法施工技术

张永军张孝斌王贵生

(甘肃第一安装工程有限公司,甘肃兰州730060)

多点支撑网架在各种厂房屋面设计中越来越多的被使用,常用的施工方法有整体提升法、满堂脚手架高空散装法和网架胎架滑移法等,本文就多点支撑网架胎架滑移法施工关键技术进行探讨,为多点支撑网架施工提供技术参考。

多点支撑网架;胎架滑移法;关键技术

一、工程概况

我公司于2012年3月-2014年3月承建了兰州中川机场二期扩建工程。新建航站楼面积约6万m2,位于老航站楼南侧,主楼与候机指廓呈T型结构垂直布局。航站楼的下部为钢筋混凝土框架结构,上部为屋面主桁架加空间网格体系。航站楼屋面由主楼大厅扇形双曲屋面和连廊单向曲屋面组成。主楼大厅分ABCD四区,屋盖由52根钢管混凝土柱、26根钢管柱支撑。建筑总长529m,宽166m。其中主楼长240m,进深86m,短指廊建筑宽64m,长80m。西端入口处最大悬挑24m,由四片曲面网架构成,网架之间由三片空腹桁架连接过渡。网架采用正放四角锥,螺栓球和焊接球混合节点,屋面与柱顶采用铰接连接,大厅屋盖支座采用抗震球铰支座。航站楼结构设计使用年限为50年,建筑安全等级一级。扩建后将达到起降波音747航班的能力,是国家、西北和甘肃省民航“十一五”规划重点建设项目之一。整个航站楼外形酷似一只展翅欲飞的雄鹰,寓意腾飞。

二、施工方案选择

本工程土建主体结构2层,局部3层,屋盖结构为单曲或双曲螺栓球和焊接球混合节点的网架结构,制约着钢结构施工方案的选择。经多方案经济、技术上比较,钢结构屋盖采用胎架滑移和分块提升相结合的方案,其中指廊和主楼采用胎架滑移施工方案。下面以指廊网架施工为例介绍各施工方案的比较及选择。

1 施工方案制定原则和依据

针对本工程指廊网架长88m、51m,宽30m;航站楼A区最大悬挑达24m,结构最大安装高度41.60m,ABC三区结构高度最大达25m;钢结构的安装难度很大。在制定钢结构安装方案时必须遵循“方案可行,技术先进,措施到位,安全经济”的原则,保证结构在安全、可靠的基础上顺利施工完成。

图1 滑移胎架三维立体图

图2 位移云图(Dxyz,单位:mm)

图3 应力云图(单位:N/mm2)

2 指廊各施工方案分析及选择

根据上述施工条件,结合现场施工方案选择的一般原则和依据,指廊施工共有三种方案可供选择,分别为:

①满堂架施工。搭设满堂支撑架需大量脚手架钢管,同时还需大量人力进行钢管架搭设与拆除,结构安装、固定、焊接等均在支撑架上进行,并在支撑架上进行高空原位拼装,塔吊和4台汽车吊必须同时展开。可大面积同时开展施工,焊接量小,可以满足工期要求。满堂架施工需占用大量楼面,导致土建楼面施工不能进行,对土建工期影响较大。资源投入过大,不适用。

②整体提升施工。在二层地面原位拼装,柱顶设置提升架,配置提升油缸,同步提升到位。塔吊和4台汽车吊、40组提升设备必须同时展开;结构安装、固定、焊接等多在二层地面上进行,二层地面拼装后提升,拼装脚手架少,可满足施工要求。但是提升点数量多,提升支架和加固杆件较多;提升高度约10m,经济性不好。需占用大量楼面,导致土建楼面施工不能进行,对土建工期影响较大。资源投入过大,不适用。

③胎架滑移法施工。搭设滑移胎架,根据滑移距离进行分段原位拼装施工。塔吊和4台汽车吊顶推设置同时展开,7.8m以上楼面平整,为滑移施工提供良好条件,结构平台上原位拼装,快速高效,能满足进度要求。脚手架使用量较小,不需要大量拆除与拼装,胎架滑移设备简单,安装费用低。可满足质量要求,楼面只需占用两个节间,对土建施工影响相对较小。满足各项要求,适用。

根据以上综合分析,这三种方案均技术成熟,工艺可行;通过对工期、经济性的分析,在保证安全可控的情况下,选择胎架滑移施工作为该工程施工方案。

三、关键设计技术

1 技术原理

胎架滑移施工是在屋面网架下部搭设胎架滑移平台,在胎架上将屋面网架高空原位拼装就位,等第一个滑移单元整体组装就位后,拆除上部的活动支撑架,滑移胎架采用计算机控制的液压同步推进设备沿轨道向下一拼装单元滑移;进行下一个滑移单元的组装,如此循环,经过几次滑移之后,胎架滑移到端部,整个结构完成滑移施工过程。

2 胎架设计

滑移胎架下部为固定式平台,上部为活动式支架,上部可根据螺栓球(焊接球)的坐标位置进行调节。考虑到网架结构跨度较大,在滑移支撑架间部分节点下设置临时支撑点,以实现后一单元与前一单元节点的对接,如图1所示。

滑移胎架滑移验算如图2和图3所示,由位移云图和应力云图可看出,结构最大位移16mm,最大应力为157N/mm2,原有结构在滑移过程中处于弹性变形阶段,应力远小于215N/mm2,因此滑移胎架满足规范和应力要求,结构安全。

3 滑道设计

滑道是本工程施工过程中受力最大,也是最为繁杂的临时措施。在滑移过程中需要承受滑移胎架自身重量产生的轴向压力。同时考虑滑移过程中纵向限位和滑移控制的需要,本方案选用厚壁槽钢。滑移轨道选用50吨液压爬行器配套的QU50型标准钢轨。轨道高度150mm,顶面宽度100mm,底面宽度150mm。滑移轨道通过钢压板固定在路基箱上,间距根据路基箱、型钢梁中心位置定位;滑移轨道钢压板间距800mm对称布置一组,与滑移轨道、路基箱焊接固定。单根轨道表面水平度应<L/1000;轨道接头处加设一个固定压板;轨道分段接头处高度差<1mm;采用二次灌浆或钢板将轨道型钢梁找平垫实;滑移前在轨道面涂抹润滑油如图4所示。

①滑道安装:由于滑道最大长度约为135m,现场施工时滑移轨道需分段拼接,在钢板焊接后,为确保滑移轨道上表面水平度、降低滑动摩擦系数,应对其上表面平面度进行变形矫正;垂直方向弯曲矢高应控制在0~+5mm,不应为负值。钢板对接,焊接后进行外观检查。焊缝处应用砂轮打磨平整。一个柱距内高程差<4mm;滑道接头高度差<1mm;同跨轨道水平投影轨距偏差<5mm。

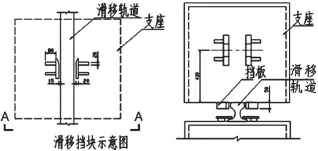

②滑移挡块。在顶推块下边设置滑移限位板,并设计垂直挡板,起到水平限位及导向作用。滑移挡块设计如图5所示。

③顶推力的传递。在滑移过程中,整个滑移胎架全部采用脚手架钢管结构,在滑移时,各个胎架相互独立,顶推力传递路经为:爬行器伸缩缸→滑移支座→脚手架胎架。

四、胎架滑移施工

1 滑移施工流程

本工程中钢屋盖安装滑移作业施工流程主要分为五个步骤:①滑移轨道支撑架及滑移轨道梁的设置;②活动胎架安装,上部网架单元安装;③液压同步滑移系统设备安装调试;④结构就位,胎架滑移;⑤结构卸载滑移设施(轨道、液压爬行器等)拆除。

2 滑移施工前准备工作

①根据钢屋盖分单元滑移的特点,安装液压同步滑移系统设备;②结合结构单元支座处的结构特点进行爬行器耳板设计;③支撑胎架梁柱及轨道设计;④液压系统调试检修,包括耐压试验、泄漏检测、可靠性试验;⑤液压滑移设备安装调试,包括液压爬行器油缸的耐压和泄漏试验、液压锁可靠性试验及安全锚及地锚的全面检查,各种锚座的强度试验。⑥电气控制系统调试检修,计算机同步控制系统、液压控制系统及各种传感器的调试检修。

3 滑移设备的选择及关键技术

①滑移设备的选择。滑移过程中,上部结构的重量仅为滑移支撑架重量。最大滑移重量自重20t,根据以往滑移工程施工经验,滑板与滑道之间滑动摩擦系数约0.13~0.15,整体滑移时所需要的最大牵引力为20×9.8×0.15=29.4kN。因此我们选用4台0.75t液压爬行器作为滑移设备。该设备设计额定水平推进力为7.5kN,同时具有逆向运动自锁性,确保了滑移过程的安全,并使胎架可以在滑移过程中任意位置长期可靠锁定。

②滑移设备布置原则:在满足钢屋盖滑移单元滑移驱动力要求的同时,使每台液压爬行器均匀受载;保证每台泵组驱动的液压牵引器数量相等,提高液压系统利用率;在滑移设备布置时,充分考虑系统安全性和可靠性,以降低工程风险。

③滑移系统特点:通过滑移设备扩展组合,滑移重量、跨度、面积不受限制,设置合理的顶推位置,滑移距离不受限制;液压滑移设备体积小、自重轻、承载能力大,特别适宜在狭小空间或室内进行大吨位构件滑移安装。

图4 滑移轨道结构示意图

图5 滑移挡块示意图

图6 滑移施工平面布置图

4 试滑移

(1)系统检查。滑移液压设备系统安装完成后,检查如下事项:①液压系统上所有阀或硬管的接头是否有松动;②溢流阀的调压弹簧是否处于完全放松状态;③泵组启动柜与液压爬行器之间电缆线连接是否正确;④泵组与液压爬行器主油缸之间油管连接是否正确;⑤系统送电后,检查液压泵主轴转动方向是否正确;⑥在泵组不启动的情况下,手动操作控制柜中相应按钮,电磁阀和截止阀动作是否正常,截止阀编号和爬行器编号是否对应;⑦按动各台液压爬行器行程传感器的L+、L-、2L+、2L-,使控制柜中相应信号灯发信号;⑧启动液压系统,调节一定压力(0.5MPa左右),伸缩爬行器油缸:检查A腔、B腔油管连接是否正确;检查截止阀能否截止对应油缸;检查比例阀在电流变化时能否加快或减慢对应油缸伸缩速度;⑨预加载:调节一定压力(2MPa~3MPa),使楔形夹块处于基本相同的锁紧状态,各项工序全部安装到位并检查合格,开始推进胎架滑移。

(2)试滑移:初始滑移单元为第一个结构单元,加载步骤按照液压爬行器最初加压为所需压力的20%、40%、60%、80%,逐步加压,随时监测胎架结构和液压爬行系统的安全性和稳定性,在确保一切都稳定、安全的情况下,可加到100%。在胎架刚开始有位移后暂停加压,再次检查各设备运行是否正常,监测爬行器夹紧装置、滑移轨道及滑移单元受力等的变化情况。在确保完全正常情况下方可正式开始滑移。

5 正式滑移

第一个滑移单元整体组装就位后,拆除上部活动支撑架,滑移胎架采用计算机控制的液压同步推进设备沿轨道向下一拼装单元滑移;进行下一个滑移单元组装,如此循环,经过几次滑移后,胎架滑移到端部,整个结构完成滑移施工过程。滑移平面示意如图6所示。

(1)滑移要点:①根据各自的滑移方向及滑移支撑胎架的设置,下部分别设置三条或四条滑移轨道,设置液压爬行器顶推滑移,支撑架整体滑移。②滑移支撑系统分两部分,即底部固定支撑系统(脚手架形式)和顶部可调节活动支架,在滑移时,活动部分旋转下降高度与上部结构脱节,顺利实现滑移。③滑移支撑架每次只滑移一个柱距,滑移结束后立即开始下一滑移单元的拼装。④由于网架结构在未全部成型前为不稳定体系,结构安装过程需设置临时支撑,临时支撑点在滑移支撑单元之间。

(2)液压滑移安全注意事项:①为确保整个滑移设施安全,根据设计滑移荷载预先设定好液压系统压力值,以此控制爬行器最大输出推力;②在滑移过程中,测量人员应通过激光测距仪或钢卷尺配合测量各滑移点位移的准确数值;③计算机控制系统通过容栅传感器反馈距离信号,为控制整个胎架同步滑移,将两组爬行器误差控制在10mm内;④爬行器为液压系统,通过流量控制爬行器启动、停止加速度几乎为零,对轨道的冲击力很小。

(3)胎架滑移过程观测:①观测同步位移传感器,监测滑移同步情况;②观测支座与轨道卡位工作状况;③观测爬行器夹紧装置与轨道夹紧工作状况;④观测累积一次时,推进力变换值是否正常;⑤滑移时,通过预先在各条轨道两侧所标出的刻度来随时测量复核每个支座滑移的同步性。

6 滑移胎架的安装及拆除

①滑移胎架的安装。由于本工程使用支撑架数量较大的特点,结合以往工程经验,我们设计了一套方便实用的标准支撑架体系。该临时支撑以每6m为一标准节,由ABC三个组件构成,可在施工中根据需要随意组合,任意扩展。支撑所有组件均由圆管构成。该标准支撑架立柱采用法兰系统对接,组件B与组件A、C之间采用螺栓连接(如图7所示)。在滑道支撑架设计中,结合已有的标准支撑架将滑道支撑架设计为宽2m长4m的格构柱。

②滑移胎架的拆除。拆除滑道支撑架标准节时应有两人同时作业,以避免单人作业的闪失事故。拆下的构配件应吊运至地面,不得向下抛掷。现场应设置防护栏且必须要专人监护。拆除作业必须由上而下逐层进行,严禁上下同时作业。

结语

多点支撑网架胎架滑移法施工技术在该工程得到广泛应用。不仅加快施工进度,缩短工期,而且取得了可观的经济社会效益,同时为类似工程提供技术参考。

图7 标准支撑架示意图

[1]JGJ7-2010,空间网格结构技术规程[S].

[2]GB50205-2001,钢结构工程施工质量验收规范[S].

[3]陈安英.大跨度钢结构胎架整体滑移法施工技术[J].钢结构,2008(09):75.

[4]陈彩赞.某大跨度网架的组装[J].工业建筑,2010(S1).

TU74

A