快架塔式起重机起重臂折叠过程动力学分析

2015-07-16田春伟马军星李志国鲍会丽杨国栋

田春伟,王 进,马军星,李志国,鲍会丽,杨国栋

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.中国建筑科学研究院 建筑机械化研究分院,河北 廊坊 065000)

快架塔式起重机起重臂折叠过程动力学分析

田春伟1,王 进1,马军星1,李志国2,鲍会丽2,杨国栋2

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;2.中国建筑科学研究院 建筑机械化研究分院,河北 廊坊 065000)

[摘 要]起重臂折叠过程性能参数的研究对快架塔的设计具有重要的意义。本文利用Pro/E和ADAMS两个软件共同对快架塔建立了动力学模型,其中钢丝绳的建模采用了cable工具建模新方法。并对其折叠过程的仿真结果进行了分析研究,为快架塔起重臂的结构设计和优化提供了重要的参考价值。

[关键词]快架塔式起重机;起重臂;动力学分析

快速架设塔式起重机(简称快架塔)是一种能够适应狭小空间作业的起重设备,因为它的整机折叠起来可以收缩至很小的尺寸,能够灵活的穿梭于各施工场地。更重要的是其自行架设功能,这个功能不但节省人力物力,而且提高了架设和拆卸的效率。QTK16就是在此基础上设计的一种新型的快架塔,在QTK16快架塔起重臂的设计过程中,不仅要保证起重臂在工作状态下满足各工况的负载要求,以及在折叠和展开状态下的外形要求,而且要保证折叠和展开过程中运动平稳、碰撞冲击小、定位准确、安全可靠。因此对QTK16快架塔起重臂的折叠过程进行动力学分析,对其结构的设计以及优化具有非常重要的意义。

1 快架塔的结构与工作原理

1.1 结构形式

QTK16是一款设计新颖、结构巧妙的快架塔,起重臂可以自行折叠,所有折叠过程都靠快架塔自身机构自行完成。起重臂主要由臂架、撑架、展臂机构、展臂钢丝绳、拉索和拉杆等组成。展臂钢丝绳的一端与展臂机构相连,绕过一节臂、二节臂撑架和二节臂上的滑轮组,终端锚固在二节臂撑架上。尾部拉索挂在塔身底端的配重上用来维持起重臂的整体平衡,局部平衡的维持依靠其它拉索与各撑架的相互配合。塔身内部装有液压油缸,可以驱动塔身上下伸缩。快架塔结构组成如图1所示。

图1 快架塔起重臂结构示意图

1.2 工作原理

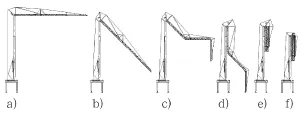

起重臂是依靠塔身液压油缸和展臂机构的驱动,在展臂钢丝绳及各拉索的共同作用下进行折叠的,在起重臂的折叠过程中液压油缸和展臂机构的工作具有不同步性,折叠过程大致分为五个步骤完成:①在顶升油缸的驱动下塔身下降,使尾部拉索放松,起重臂下降旋转约45°;②展臂机构收缩展臂钢丝绳,通过滑轮组带动二节臂使其旋转到水平位置;③顶升油缸驱动塔身下降,放松尾部拉索,使一节臂旋转至竖直状态;④展臂机构继续收缩展臂钢丝绳使二节臂和三节臂最终与一节臂完全折叠;⑤顶升油缸再次驱动塔身下降,使尾部撑架和顶撑架折叠。折叠过程如图2所示。

图2 快架塔起重臂折叠过程示意图

2 建立快架塔的虚拟样机模型

考虑到快架塔几何模型比较复杂,直接在ADAMS环境下建立模型非常困难,所以利用Pro/E软件来创建快架塔的刚体三维模型。由于Pro/E模型的装配体导入ADAMS后各部件之间只保留几何位置关系,没有相对运动的各部件之间必须进行波尔运算使其成为一个整体,但是QTK16快架塔模型结构复杂、零部件繁多,整个模型全做波尔运算会使计算机仿真计算量巨大,仿真时间大大增长,最终使仿真无法进行。为了减少计算量并提高仿真速度,在Pro/E建立三维模型时,部件间没有相对运动的一个装配体(*.asm)建成一个整体零件(*.prt)模型,这样导入ADAMS后无需再做波尔运算,不但可以使仿真顺利进行,而且大大缩短了仿真时间。把建好的模型保存成具有纠错功能的Parasolid (*.x_t)中性文件,然后导入ADAMS/View环境下完成后续的建模及仿真工作。虽然快架塔的几何模型可以借助建模功能强大的Pro/E软件进行创建,但是像钢丝绳这样变形大、挠性好的柔性体模型的建立问题,还必须通过ADAMS自身建模来解决。在导入的几何模型上创建钢丝绳模型,利用最新的cable工具钢丝绳建模方法[2],对模型进行钢丝绳建模。

在有相互运动的各部件之间施加运动副,然后进行模型检验,对存在过约束的运动副采用具有相似功能的基本副来代替,以去除其过约束。在各个相互接触的运动部件之间定义接触碰撞关系,接触函数为IMPACT函数。最后,根据起重臂折叠时的运动速度和时间,为顶升油缸添加驱动,按油缸的启动和制动时间都为2s,驱动速度为1m/min,建立驱动函数的类型为STEP函数。

3 仿真结果及分析

已知起重臂各部件的重力值,以及各部件的重心点位置,因此可以对起重臂进行理论的受力分析与求解,可以求出起重臂折叠时各个位置的所有拉索以及绞点处的受力。

对快架塔起重臂的折叠过程做动力学仿真,得出的各拉索和绞点的受力时间——曲线数据与分析求解得出的数据相比较,证实仿真结果的正确性和准确性。并对受力较大部件的仿真结果进行具体分析。

顶升油缸的驱动速度如图3所示。

图3 顶升油缸的驱动速度

顶升油缸的驱动分三个阶段,对应起重臂折叠的步骤一、步骤三和步骤五,其他阶段油缸静止。每个驱动阶段的启动时间和制动时间都为2s,其他时间以1m/min的速度做匀速运动,三个阶段驱动完成顶升油缸的行程5500mm,驱动的速度根据研究样机的技术参数设定,从仿真动画可以清晰的看出起重臂可以平稳的安装折叠原理完成对应折叠运动。

所有拉索中受力最大的是尾部拉索,尾部拉索受的拉力曲线如图4所示。

图4 尾部拉索受的拉力

从仿真曲线图可以看出,尾部拉索所的拉力随着起重臂重力力矩的减小而逐渐减小,在起始位置受到最大为58KN的拉力,尾部拉索是由两根直径为22mm的钢丝绳组成,每根能承受的破断拉力为SP=500d2=242kN,根据GB/T 8918-2006《钢丝绳》可知,拉索的安全系数为n=6,因此拉索的许用拉力为F=nSP=1452kN,远大于尾部拉索承受的最大拉力,因此,在折叠工况下,尾部拉索的设计是安全可靠的。受力曲线有一段出现较大的上下波动,主要是因为二节臂拉索二松弛后三节臂自由下垂,左右摆动造成的,为了使折叠运动平稳安全,应该在二节臂和三节臂绞点处加阻尼材料以减小三节臂的摆动。在547s时,由于尾部撑架突然下落,惯性拉力使尾部拉索突然增大,随后瞬间变为0N。

展臂钢丝绳受的拉力如图5所示。

图5 展臂钢丝绳受的拉力

在折叠的第一个步骤,由于一节臂和二节臂下弦杆相互支撑,展臂钢丝绳处于松弛状态不受力。由图6可知,从第二步开始,展臂机构的卷筒收缩钢丝绳,展臂钢丝绳开始受力,通过二节臂上的动滑轮拉动二节臂进行折叠,到395s时,二节臂撑架与二节臂接触碰撞并随其一起运动,二节臂上的动滑轮不再转动,只靠一节臂上的定滑轮拉动,使展臂钢丝绳所受拉力突然激增一倍,受力激增严重影响钢丝绳的寿命,可以在二节臂与撑架接触的地方安装缓冲装置,不但可以放缓钢丝绳受力的增速,还可以减少二节臂与撑架的刚性碰撞。

图6 内塔身与一节臂绞点处的受力

绞点处受力最大的是内塔身与一节臂的绞点,受力如图6所示。

从仿真曲线图可以看出,内塔身与一节臂绞点处的受力总体趋势是逐渐减小的,主要原因是因为内塔身与一节臂绞点处的受力与起重臂的重力和尾部拉索的拉力的和相平等,起重臂的重力不会变,而尾部拉索的拉力逐渐减小,才使绞点处的受力减小。由图6所示,最大受力为76.6kN,当在工作工况起吊重物时,受力会更大,应该加厚耳板并装加强环,以防止绞点处的受力达到耳板的强度极限。当起重臂折叠完成时,绞点处的受力等于起重臂的重力,一直稳定在18.3kN。

4 结 论

本文对起重臂的折叠过程进行了动力学仿真,对受力较大的部件进行了强度分析,从理论上证实了QTK16快架塔起重臂结构设计的合理性。并对具体部位提出了优化措施,以使起重臂结构更加合理、安全。同时,本文也为类似机构的建模及分析提供了重要的理论参考。

[参考文献]

[1] 鲍会丽,闫天兴.基于ANSYS的快架塔起重臂的静力学分析[J].建筑机械化,2013,(7):53-54.

[2] 田春伟,马军星.基于ADAMS的钢丝绳建模方法研究[J].建筑机械化,2014,(7):42-44.

(编辑 贾泽辉)

Dynamic Analysis of fast frame tower crane boom folding process

TIAN Chun-wei, WANG Jin, MA Jun-xing, LI Zhi-guo, BAO Hui-li, YANG Guo-dong

[中图分类号]TH213.3

[文献标识码]B

[文章编号]1001-1366(2015)06-0039-03

[收稿日期]2014-11-04