悬臂式掘进机截割头伸缩回路压力冲击分析

2015-07-16王继明叶晓帅

费 烨,王继明,叶晓帅

Shield Equipment& Project 盾构工程

悬臂式掘进机截割头伸缩回路压力冲击分析

费 烨,王继明,叶晓帅

[摘 要]针对掘进机工作过程中截割头液压伸缩回路压力冲击问题,利用LMS Virtual.Lab Motion与AMESim对截割头伸缩机构进行机液一体化联合建模。模型求解分析表明,截割头触碰岩壁瞬间,伸缩回路压力冲击最大,压力超调达79%,是导致截割头伸缩油缸泄漏失效的主要原因,应在设计过程中通过增设蓄能器加以避免。

[关键词]悬臂式掘进机;截割头;伸缩回路;压力冲击

随着煤炭行业的发展,悬臂式掘进机作为煤矿采掘机械化的关键设备,因其截割功率大、掘进速度快、适应性强等特点得到了广泛应用[1]。目前,煤矿使用的掘进机大多通过伸缩油缸驱动截割头完成掏窝钻进。它工作时常会遇到半煤岩或硬岩,复杂多变的载荷会对液压系统造成振动和压力冲击,导致伸缩缸密封损坏伸缩部无法正常伸缩。为此,本文借助LMS Virtual.Lab Motion与AMESim对悬臂式掘进机截割头伸缩机构进行机液一体化建模,对工作过程中伸缩缸的压力冲击进行分析。

1 悬臂式掘进机伸缩液压回路

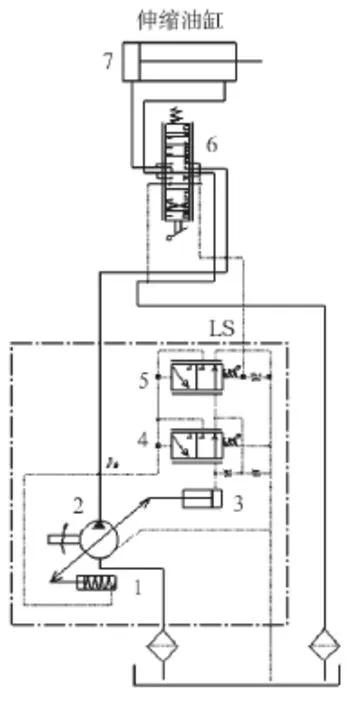

悬臂式掘进机截割头伸缩回路,主要由负载敏感泵1、比例多路换向阀2以及伸缩油缸3组成,如图1所示。其中负载敏感控制阀弹簧预紧力较小,恒压阀弹簧预紧力较大。

图1 悬臂式掘进机伸缩机构液压原理图

负载敏感泵在低压待机时,变量泵只输出高于负载敏感阀弹簧弹力的压力油,以推动斜盘逆时针旋转至仅维持系统泄漏量位置。正常工作时,负载敏感阀处于动态平衡状态,泵的输出压力仅高于伸缩油缸负载一个由比例多路换向阀2产生的压差Δp,当伸缩回路所需流量增大时,比例多路换向阀的开度增大,其产生的压差小于Δp,此时LS回路便会推动负载敏感阀阀芯向增大泵排量方向移动;当所需流量减小时与上述情况刚好相反。当比例多路阀产生的压降大于Δp时,推动阀芯向减小泵排量方向移动,使得泵输出流量始终与系统所需相适应。当伸缩回路压力由于某些原因超压时,恒压阀打开,变量缸迅速将泵推至零排量附近,仅维持系统高压状态下的泄漏量[2]。

因此,该负载敏感回路可根据截割头伸缩的实际承载及速度需求,输出与负载工况相匹配的压力和流量[3]。

2 伸缩回路机液一体化建模

悬臂式掘进机截割部伸缩油缸工作时需要底盘提供牵引力,其反作用力通过机体底盘传递至支撑油缸,是典型的机液一体化系统。这里利用LMS Virtual.Lab Motion完成伸缩机构建模,利用AMESim的HCD功能搭建负载敏感泵模型对伸缩机构液压回路建模。最后通过高级接口将二者联合,形成悬臂式掘进机截割头伸缩机构机液一体化模型。

2.1 机械部分Motion建模

机械部分包括伸缩机构以及与之相连用于传力的机体底盘、支撑油缸。考虑到本文重点研究伸缩缸的压力变化,因而建模时将整机与支撑油缸视为一体并与地面固定,具体过程分为以下几步:①在CATIA环境下建立伸缩机构三维模型,并利用LMS Virtual.Lab Motion软件将其导入;②将已存在的各部分模型转化为构件;③设定约束、外力以及驱动等参数。由此得掘进机伸缩机构动力学模型如图2所示。

图2 悬臂式掘进机伸缩机构Motion模型

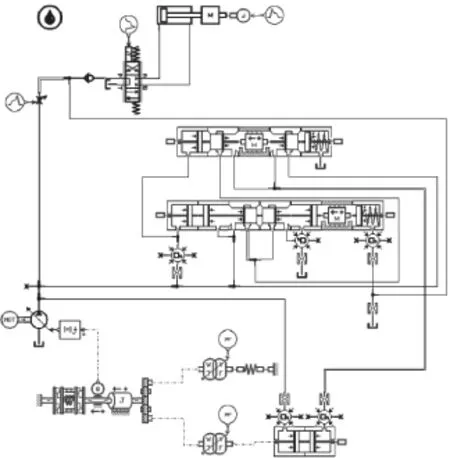

2.2 伸缩回路AMESim建模

伸缩回路建模分为2步:①借助AMESim软件分别建立LS阀、恒压阀及变量油缸的HCD模型,将之组合为负载敏感泵模型;②按照图1,将所建负载敏感泵模型和液压库中直接调用的节流阀、换向阀、液压缸和负载机构模型组合,得到完整的掘进机负载敏感伸缩回路AMESim模型,如图3所示。

图3 悬臂式掘进机伸缩回路AMESim模型

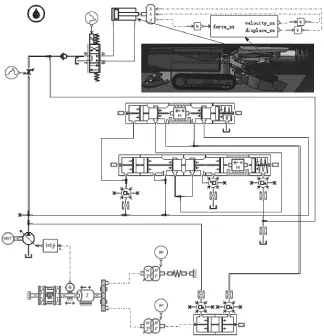

2.3 伸缩机构的机液一体化模型

将伸缩机构Motion模型与伸缩回路AMESim模型,分别通过修改AME路径、失效驱动、控制输入输出变量节点、改选积分器以及添加libmotion文件、修改编译器等操作完成接口设置,最后生成液压回路驱动伸缩机构的机液一体化模型,如图4所示。

图4 悬臂式掘进机伸缩机构机液一体化模型

图4带虚线方框是Motion模型求解生成的接口模块,其中force_ss、velocity_ss、displace_ss分别为伸缩机构输入输出控制变量节点。

3 模型求解与分析

3.1 模型求解

在AMESim中对伸缩机构机液一体化模型采用CO-Simulation方式进行求解,积分求解器选用AMESIM_COSIM[4]。Motion中截割头伸缩机构液压缸驱动力由AMESim提供,与此同时AMESim接收由Motion反馈的油缸速度、位移信号,构成闭环耦合系统,实现实时数据交换。

表1是EBZ160悬臂式掘进机伸缩回路基本参数。

表1 伸缩回路基本参数

整机掏窝钻进过程可用多路换向阀阀口开度和负载信号模拟。

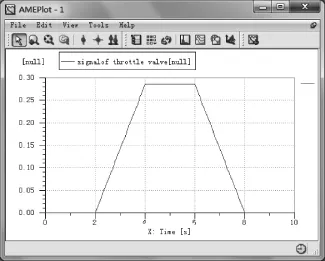

设定换向阀开度信号如图5所示。0~2s阀芯静止,模拟前铲板及后支撑伸出,将整机支撑起的工作准备过程;2~4s模拟伸缩回路换向阀在主机工作2s时阀芯移动,阀口开度由0线性增至0.285;4~6s阀口开度稳定在0.285;4~6s线性关闭。设置模拟负载信号如图6所示:0~3s模拟截割头空载伸出;3-10s模拟截割头触碰岩开始掏窝钻进,载荷从100kN随着钻进深度线性增至150kN,其中5s时截割头突遇硬岩随后瞬间硬岩崩裂。

图5 多路换向阀阀口开度变化

图6 截割头模拟载荷

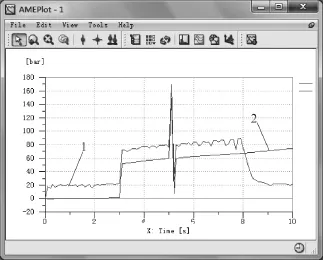

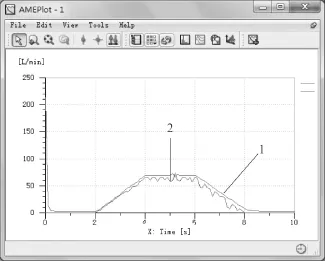

设定求解步长0.05,求解时间10s,得到泵出口和伸缩油缸无杆腔压力、流量如图7、图8所示。

图7 泵出口和油缸无杆腔压力

图8 泵出口和油缸无杆腔流量

3.2 求解结果分析

图7、图8中,曲线1分别为泵输出压力、输出流量曲线,曲线2分别为伸缩缸无杆腔输出压力、输出流量曲线。由此可知在伸缩缸工作过程中:①泵出口压力始终高于油缸无杆腔的负载压力0.2MPa,这恰是负载敏感阀设定压力,见图7;②泵未启动时处于最大排量,启动瞬间输出流量1470r/min×145mL/r=213L/min,启动后迅速由最大排量调整至相应所需排量,仅输出略微高于油缸伸出所需的流量以补充泄漏,见图8;③当伸缩缸工作结束即8s时多路阀关闭(图5),此时不再有流量进入伸缩缸,单向阀关闭,负载敏感阀的LS回路不再感应伸缩油缸无杆腔负载压力而近似为油箱压力,负载敏感泵处于低压待机状态,输出压力为敏感阀设定的0.2MPa。而此时负载压力仍旧线性增大,如图6,致使伸缩缸无杆腔压力继续线性上升,见图7。可见,本文所建模型准确反映了伸缩回路工作特性,可用于分析其压力冲击。

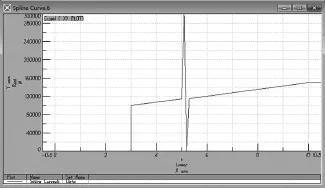

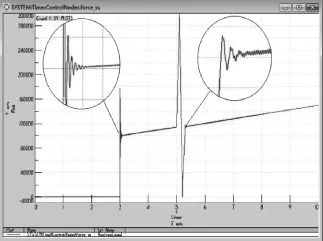

由于掘进机伸缩机构机液一体化模型基于AMESim平台调用Motion求解,要求 Motion采样步长大于AMESim步长。因此,在AMESim中调出的图7无法展现压力冲击现象。现改为在Motion中输出伸缩缸活塞杆受力及其动态过程放大曲线,它与伸缩缸无杆腔压力仅相差一个活塞面积比例因子,如图9所示。

图9 伸缩缸活塞杆受力

由图9可以明显看出,伸缩缸整个工作过程只在接触岩壁表面瞬间会产生明显的压力冲击,超调达79%。而遇到突变载荷导致的压力变化,超调仅为4.3%,可以忽略。这是由于触碰岩壁瞬间,负载敏感系统刚刚启动,其功率自适应机构尚未工作,而遇到突变载荷时系统已经处于高压功率自适应状态。

可见,对硬岩截割由于伸缩缸频繁触碰岩壁,会产生很大的周期性瞬间压力冲击,这对伸缩缸的密封十分不利,可能会导致其工作故障。

4 结 论

通过对悬臂式掘进机伸缩机构机液一体化建模求解分析,可以得到如下结论。

1)所搭建的伸缩机构机液一体化模型能准确反映系统工作特性,可据此对其性能进行优化改进。

2)伸缩缸压力冲击主要来自于截割头触碰岩壁瞬间,掏窝钻进过程中的突变载荷影响可以忽略。

3)可在伸缩回路中加装蓄能器来缓释截割头触碰岩壁导致的伸缩缸周期性压力冲击,以此延长伸缩缸寿命并提高其工作可靠性。

上述结论对悬臂式掘进机液压系统改进设计具有实用价值。

[参考文献]

[1] 高承兴,刘德林.掘进机的技术现状及发展趋势[J].煤矿机械,2009,30(5):3-4.

[2] 杨梅生,彭天好,刘佳东.悬臂式掘进机中的负载敏感控制及节能分析[J].煤矿机械,2010,31(3):214-217.

[3] 王 炎,胡军科,杨波.负载敏感泵动态特性分析与研究[J].现代制造工程,2008,(12):84-88.

[4] 崔娜娜,吴 娟,崔海云.基于Motion/AMESim的某变载机构的建模与仿真分析[J].液压气动与密封,2013,(9):14-16.

(编辑 贾泽辉)

Analysis of boom-type roadheader cutting head expansion circuit pressure impact

FEI Ye, WANG Ji-ming, YE Xiao-shuai

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

[中图分类号]TD421

[文献标识码]B

[文章编号]1001-1366(2015)06-0031-04

[收稿日期]2015-04-25