天津117大厦成长记

2015-07-16贾泽辉

本刊记者 贾泽辉

Construction Focus 聚焦工程

天津117大厦成长记

本刊记者 贾泽辉

2015年5月31日,“中建三局天津117大厦”官方微博发布了天津117大厦的最新进展:117大厦主塔楼第113层混凝土浇筑顺利完成,目前核心筒结构标高为553.095m,混凝土泵送高度顺利通过550m。至此117大厦高度已超越总高度为541m的美国最高建筑——世贸大厦一号楼、509m的台北101大厦以及539m的广州东塔等国内外知名建筑。按照工期计划,天津117大厦主塔楼将于今年下半年实现结构封顶,届时将以597m的檐口高度成为中国结构第一高楼。

从一片原野中拔地而起,直至今日突破550m,6年9个月的时间里,天津117大厦充满着说不尽的成长喜悦。本刊梳理了天津117大厦重要的工程节点,带读者一起回顾中国结构第一高的成长历程。

1 项目档案

天津117大厦地上117层,地下3层,局部4层,结构总高度597m,单体建筑面积84.7万m2,系一幢集甲级办公、酒店、旅游观光、精品商业于一体的特大型超高层摩天大楼。117大厦首层为4200m2,向上以0.88°的角度逐层缩小至顶层的2100m2,塔楼顶部为巨大的钻石造型。

天津117大厦创造的工程之最

结构高度中国之最:597m;

单体建筑面积中国之最:84.7万m2;

单体建筑基坑土方开挖面积世界之最:200万m3;

民用建筑工程桩长度世界之最:100m(第一组试桩桩长为120m);

民用建筑工程桩长细比世界之最:120;

民用建筑工程水下浇筑混凝土世界之最:C55水下浇筑;

民用建筑工程桩钢筋规格世界之最:直径50mm三级钢;

超高层建筑底板混凝土体量世界之最:6.5万m3;

超高层建筑巨型钢柱截面尺寸世界之最:24m×22.8m;

……

2 成长历程

2.1工程开工

2008年9月10日,天津高新区软件和服务外包基地综合配套区中央商务区一期工程开工仪式隆重举行,其中核心建筑物便是117大厦,标志着该工程正式开工。

2.2止水帷幕

2008年12月11日,2台崭新的日本进口三轴搅拌桩机在施工现场准备就绪,开始沿基坑东西两侧按照顺时针方向同时开钻。117基坑四周均设计有A850@600三轴搅拌桩作为浅层止水帷幕,搅拌桩平均桩长为2m,总计1266组,1520m,施工于2009年1月4日完成。

止水帷幕施工

2.3土方工程

2008年11月26日,117大厦项目正式破土,7台挖掘机和20多台自卸车上场施工。

117大厦项目基坑平面为矩形,东西长315m,南北长394m,开挖面积12.41万m2,坑底面积9.71万m2,大面积开挖深度为-19m,塔楼部位开挖深度为-26.5m,土方量约200万m3,创超高层建筑开挖土方量世界之最。按照施工计划,基坑土方分为四层开挖,首层土方开挖到-6.5m,第二层土方挖至-9.2m,第三层开挖至-14.55m,第四层挖至基坑底标高-19.65m。期间穿插地库临时支撑系统和桩基工程的施工,土方作业截止到2012年4月,挖土施工前后跨越4年时间。

土方开挖

2.4试桩施工

试桩施工

针对117大厦软土地层的地质条件和超高超限的工程特点,特设计了桩基直径为1m的4根超长桩试桩(2根100m、2根120m)和10根100m长锚桩。2008年12月28日,安装就位的2台GZ200型自走式反循环钻机同时启动,开始试桩锚桩的施工。该钻机为转盘式回转钻机,最大钻孔直径可达2m,最大扭矩为15kN/m,配套8PS型砂石泵和Ø219mm钻杆,可采用正循环和泵吸反循环排渣方式。经过检测,4根超长桩试桩和10根锚桩各项技术指标全部满足设计要求。

2.5地下连续墙

117大厦项目地下室周边均设计有宽度为800mm的地下连续墙,既作为开挖阶段的围护结构,也作为正常使用阶段的地下室主体结构外墙。地下连续墙有效长度为27m和26.5m,钢筋笼墙顶标高为-9.15m,为保证墙身强度及槽壁稳定,混凝土超灌1m左右,即混凝土浇筑完成面为-8.15m。槽段长度有3.9m、4.5m、5.1m、6m四种规格,槽段之间接头位置,在其外侧采用高压旋喷桩进行封堵止水,地连墙垂直度为1/400。

地下连续墙施工

地下连续墙施工采用2台SG35成槽机挖槽,1台150t、1台100t、2台55吨级履带起重机配合钢筋笼的加工和吊装。2009年4月8日,第一幅地下连续墙钢筋笼开始吊装。

2.6长桩工程

2010年3月10日,在117主塔楼桩基施工平面上,近20台转盘式回转钻机在各自的机位上同时开钻,9个月后长桩施工完毕,经检测全部达到一类桩基标准。

117主塔楼共计941根工程桩,单根长度100m,直径1m,垂直度偏差1/300,钢筋笼采用直径50mm的三级钢,水下浇筑混凝土强度等级为C55,创房建领域世界之最。

项目部在试桩经验的基础上加大科技攻关力度,针对超大长径比、高承载力(极限承载力42000kN)钻孔灌注桩综合施工技术进行了系统研究:一是通过不分散低固相泥浆的应用,保证了孔壁稳定和沉渣厚度的控制;二是自主研制的26m钢制双护筒,有效地消除了桩基非摩擦段的侧向摩阻力,保证了桩身在试压过程中的承载力;三是通过优选和改进钻机钻具、优化施工工艺、完善过程监测等,保证了桩孔垂直度控制在预期的1/300以内;四是创新采用分体式直螺纹接头链接技术,解决了超大直径钢筋的链接、钢筋笼的变形控制及预埋管件的快速链接等技术难题;五是通过对超大长径比桩桩底、桩侧后注浆点位的设置及注浆参数的研究应用,提升侧摩阻力及端部承载力,保证了桩基承载力;六是通过研制高保塑、自密实、高耐久性混凝土,保证了超长桩的水下混凝土浇筑质量。项目部在施工过程中发明的“超长桩非摩擦段土侧阻力消除的双护筒系统”和“超大超重钢筋笼加工定位法兰圆盘胎架”,均获得国家发明专利。

超长桩施工

2.7基坑支护

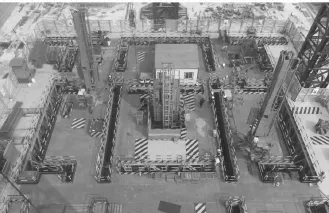

117大厦项目基坑分为主塔楼(C+D区)和靠山楼(A+B区)两个大区,之间采用地连墙和支护桩临时分割,分区施工。基坑周边设有三轴搅拌桩止水帷幕,东、西、北三侧浅层采用二级放坡,南侧浅层为重力坝,深层均为“两墙合一”的地下连续墙+两道钢筋混凝土内支撑,南侧增加了两道钢管斜抛撑。D区坑中坑为地下连续墙+预应力锚索的支护形式;A+B区为桁架对撑+角撑的支护形式;C+D区为大直径圆环支撑形式;水平支撑系统为钢筋混凝土结构,分为2层,第一层内支撑位于-9.0m,第二层内支撑位于-14.55m。

2011年11月14日,188m超大直径的117大厦基坑两层超大型圆形内支撑完美呈现。

基坑支护

2.8施工栈桥

117大厦基坑面积超大,为解决挖土和材料的运输问题,在设计阶段已经考虑在支撑体系上设置施工栈桥。A+B区直接从基坑边坡按照1∶7.43的坡度修一条坡路与第一层内支撑桁架上的混凝土栈桥相连接,形成一个东西向贯通的运输通道。C+D区是在基坑东西两侧基坑边坡按照1∶7.43的坡度修一条钢筋混凝土车道至-8.3m高度,在-8.3m高度修筑27m长的钢筋混凝土栈桥平台,再沿着混凝土栈桥以1∶6.3的坡度向基坑内侧放坡延伸34.5m至-13.55m高度,设置钢栈桥坡道和钢栈桥平台,栈桥坡道路宽11m。钢栈桥平台分为两个阶段,第一阶段在C区底板上宽9m,长约60m;第二阶段在D区底板上宽10m,长约60m。可以实现重型车辆在钢栈桥上停放、调头、吊装等作业,解决了深基坑施工挖土和各种物资的运输难题。同时钢结构栈道和栈桥相对混凝土栈桥相比可以实现快速拆装,减少了对施工的影响。

施工栈桥

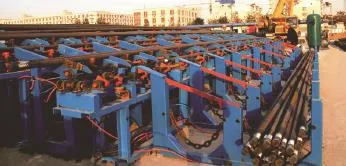

2.9钢筋加工

117大厦项目工期紧、体量大,钢筋总量约13万t,大底板钢筋约1.5万t,绝大部分为HRB400直径50mm的钢筋,按照施工计划平均每天要加工绑扎钢筋500t。为保证有效履约,项目部引进廊坊凯博的钢筋锯切生产线、钢筋丝头生产线、钢筋弯曲生产线、钢筋弯箍机、两机头立式弯曲生产线、五机头立式弯曲生产线、钢筋调直切断机、钢筋切断机、钢筋弯曲机等自动加工设备,在施工现场建立钢筋加工厂,实现钢筋自动化集中加工,通过运输车辆配送到施工作业区域,创造了30天加工15000t的施工纪录。

钢筋自动化集中加工技术的应用,节约了原材,提升了效率,提高了精度,减少了对施工现场场地的占用,对加快地下室施工速度、提升工程质量和促进现场安全文明施工都起到了积极的作用。

钢筋自动加工设备

2.10底板钢筋

2011年11月9日,117大厦主塔楼底板钢筋正式开始绑扎,标志着117主塔楼正式进入底板结构施工阶段。

主塔楼底板长、宽各100m,厚度6.5m,底筋为十层双向Ø50钢筋网片,面筋为双层双向Ø50钢筋网片,中间为Ø25温度筋,面层钢筋采用钢管架支撑体系进行支撑,底板厚度及钢筋直径均为国内罕见。Ø50钢筋采用长丝套筒连接,单根长度12m,重量185kg,搬移、摆放需12人同时进行或者采用塔机吊运,为此项目部在D区设置4台小塔机专供Ø50钢筋绑扎施工使用,以此提高钢筋绑扎速度,减轻工人劳动强度。在零下6~8℃左右的低温下,项目部组织近3000名钢筋工,用48天时间加工绑扎了25000t大底板钢筋,为大底板节点施工目标的完成奠定了坚实的基础。

底板钢筋绑扎

2.11底板混凝土

2011年12月26日下午1点至12月29日晚11点,历时82小时连续作业,天津117大厦部顺利完成65000m3大底板混凝土的浇筑,创民用建筑最大体积底板混凝土世界之最。

117大厦大底板混凝土浇筑,具有“两高、两大、一低、一创新”的特点。“两高”即高强度、高性能。混凝土强度等级高达C50,抗渗等级达到P8,结构耐久性设计年限为100年。项目部和中建商砼自2011年4月以来,先后组织清华大学混凝土研究权威冯乃谦教授等多名专家、学者,进行技术论证和混凝土试配工作,通过300余次的试验数据,最终确定了技术性能可靠的大底板混凝土基准配合比。并于2011年11月4日下午在施工现场按照基准配合比,浇筑了国际罕见的总方量为274m3的大体积混凝土试块,对混凝土的施工性能、温度和应力变化进行实地测试,对比分析水化热、覆盖保温及应力应变的理论计算和工程实践结果的差异,为大底板混凝土浇筑,提供可靠的科学依据和施工经验。

“两大”一是指底板混凝土的体量超大,二是指施工组织难度大。项目部根据混凝土浇筑工况分析,沿基坑东、西、北三侧共布置26台车载泵、4台56m臂架泵车和7个溜槽。26条泵管在大底板范围内沿南北方向平行布置,单根泵管架设长度最长达260余m,远远观望,犹如一条条蛟龙盘踞于底板钢筋之上。

“一低”即低温环境下浇筑。这是对大体积混凝土生产和浇筑技术的极大挑战。项目部通过热水搅拌混凝土,控制混凝土出灌和入模温度、对泵管增加保温措施、保证混凝土泵送的连续性等措施,避免混凝土在浇筑过程中堵管和受冻。同时,在大底板内埋设数字化温度传感器和数字温度计,通过智能无线式大体积混凝土测温系统,对底板大体积混凝土绝热温升和温差实时监测,经过理论计算分析,调整保温覆盖层的厚度,使内外温差小于20℃,确保混凝土浇筑后的质量。

“一创新”是指项目混凝土组织管理上创新采用总承包管理模式,通过招标确定中建商砼为项目混凝土施工部,由中建商砼全权负责场外混凝土的生产、运输和泵送设备租赁。中建商砼通过层层选拔,携手西麦斯、北京建工、上海建工、天津鑫建五家混凝土生产单位6个搅拌站、12条生产线、255台混凝土罐车,为117大厦大底板施工供应混凝土。

项目部在施工现场设立了大底板混凝土浇筑指挥中心,由项目总经理侯玉杰担任指挥长,下设6个浇筑管理小组,每个小组配备22名管理人员,白班和晚班各11人,12小时轮换一次,分管4~5个泵位;施工现场配备4个浇筑作业班组,共有2500余人参与到本次大底板混凝土的施工。

底板混凝土浇筑

底板混凝土养护

2.12钢构工程

2012年2月27日,随着长10m、宽3.3m,重达30余吨的首节钢构件的成功吊装,标志着117大厦钢结构工程全面展开。117大厦采用钢筋混凝土核心筒+巨型钢结构框架支撑结构形式。4根世界最大、平面尺寸为24m×22.8m的巨型钢柱,固定在平面尺寸为10000m2、厚度为6.5m的巨大混凝土底板上,与钢板剪力墙、巨型斜撑、钢柱钢梁共约15万t钢构件筑成117大厦主楼钢结构的坚实根基。巨型柱截面面积108m2,单层截面最多腔体达26个,仅地下室现场焊接填充量约300t焊丝。主塔楼大底板钢结构锚栓采用75mm直径高强锚栓,埋入深度5.5m,数量达1348根,其数量、速度均创国内同行业之最。大厦使用国内最大防屈曲变形支撑,共8根,单根支撑长约53m,重量为223.1t,屈服承载力为39000kN。作为抗侧力构件的巨型防屈曲支撑辅助4根世界最大的巨型钢柱使117大厦的抗震性能成倍增加,可抗8级地震。项目钢结构工程由中建钢构有限公司分包承建,所有大型钢构件均安排在国内领先、设备先进的中建钢构江阴加工总厂制作,通过海运发至天津,在项目现场拼接组装。

首节钢结构吊装

5月5日上午,117大厦世界截面尺寸之最——24m×22.8m的钢结构巨型柱腔体内钢筋开始吊装,历时7天D2区巨型柱腔内第一节钢筋吊装完成。根据施工总流程,第三节巨型柱吊装、校正、焊接、探伤检测完成后,除无绑扎搭接的腔体内钢筋为整笼一次吊装约9m高外,腔体内第一节、第二节钢筋逐根开始吊装,地库阶段巨型柱腔体内钢筋共分3次安装至地下室顶板标高。

巨型柱腔体内钢筋施工存在着诸多施工难点,除5个腔体内钢筋可采用整笼吊装外,其它腔体内钢筋只能采用塔机逐根吊装,施工效率被降低。而且,第三节巨型柱吊装完成后,柱顶离底板面约9.35m,相当于三层楼高,无论是施工安全防护措施,还是工人在腔体内采用管钳拧紧钢筋接头,其难度都很大;操作方面的难点在于第四节巨型柱吊装后,巨型柱翼墙支撑节点处柱顶斜面板已封闭,致使腔体内钢筋施工异常困难。由于工人需要在腔体内进行钢筋施工,时间紧、任务重,为了保证效率,腔体内需要7名工人同时作业,他们之间的配合需要有相当的默契。

5月24日晚,世界最大截面积巨型柱在117大厦项目开始浇筑,历时约20个小时,D2区巨型柱第一次混凝土浇筑完成。在巨型柱C70高性能混凝土浇筑过程中,项目部熟练掌握混凝土配合比试配技术,攻克困扰业界的混凝土浇筑入模温度、速度、时间间隔等控制难题,对巨型柱进行妥善的覆盖保护,确保混凝土浇筑后的温度和湿度符合国家标准。

巨型柱混凝土浇筑

巨型柱第一次混凝土浇筑高度为6.75m,浇筑总方量约850m3,浇筑主要采用SY5418THB 56E混凝土泵车。单根钢结构巨型钢柱截面尺寸约24m×22.8m,创世界之最,其中第一节至第三节设计有30个腔体,其中腔内设计有直径为50mm HRB400E级钢筋的腔体22个。117大厦巨型柱为典型内灌C70高性能混凝土、外包超厚钢板的钢骨混凝土结构。C70高性能混凝土的用水量仅为140kg/m3混凝土,具有良好的流动性和极高的抗离析性、耐久性及耐火性、较好填充性等。

继D2区巨型柱混凝土浇筑之后,117大厦D1、D3、D4区巨型柱依次进行浇筑。此次巨型柱腔内混凝土顺利浇筑,为巨型柱第四节至第六节钢构件吊装创造良好的操作平台,同时也为按期完成D区地库钢结构吊装打下了良好的基础。

2.13地库施工

地库施工

117大厦地下3层,局部4层,建筑面积37万m2,单层面积近10万m2,相当于18个标准足球场。按照施工组织安排,地下室划分为主塔楼区域(C+D区)和靠山楼区域(A+B区),分为2次施工,其中主塔楼区域建筑面积约15.5万m2,7月30日要实现地下室封顶。从底板混凝土浇筑完成到7月30日地下室封顶只有7个月时间,其中跨越冬季施工、跨越2013年的春节假期、跨越酷暑施工,还要拆除2层钢筋混凝土内支撑和施工栈桥,真正有效的施工时间不足4个月时间。项目部组织了4支劳务分包,6000多劳务工人24小时倒班施工,克服了夏季40℃的高温和连续一周50年一遇的大雨、暴雨的袭击,夜以继日,迎难而上,在7月30日实现了地下室结构封顶的目标。

2.14支撑拆除

2012年6月10日,项目部组织50台配备破碎锤的挖掘机、40台装载机、600多名拆撑工人,用时100小时破除清理8800m3钢筋混凝土内支撑。

折除支撑

2.15主楼开工

2012年8月1日,117大厦地下室结构完工暨上部塔楼开工仪式在施工现场隆重举行,标志着117大厦正式向597m高度挺进。

2.16垂直运输通道塔

2013年1月1日,中国内地首例施工垂直运输通道塔在117大厦主塔楼东立面开始安装。塔身伴随着主塔楼的施工高度,将逐渐加节与大厦水平结构层同步长高,最终升高至578m。塔身安装5部施工升降机和10个吊笼,集中解决主塔楼施工人员、小型施工机具和建筑、装饰材料的运输问题。

通道塔是中建三局的专利产品,由中建三局自己设计加工。以钢结构塔为附着载体和通道,集中安装运行多部施工升降机,用来完成超高层建筑施工中大量和繁重的垂直运输任务。垂直运输是超高层建筑施工过程中的重点和难点,需要根据工程特点制定合理、高效的垂直运输体系。“垂直运输通道塔”的概念是中建三局承建香港环球贸易广场项目时创造性提出并应用于项目施工的。通道塔的应用可减少外挂施工升降机对主体结构外立面的占用,化解分散布置施工升降机造成外立面装饰无法封闭的难题;可避免施工升降机对正式电梯井的占用,为正式电梯安装调试提供便利条件;可加快施工速度,缩短施工工期;颠覆了超高层建筑施工过程中传统垂直运输的方法,为超高层施工垂直运输开创了新途径。通道塔体系为装配式钢结构,除了部分柱截面分段变化和层高不同外,均为标准节,采取工厂预制、现场预拼、整体吊装的流水作业。现场安装效率高,后期拆除也非常方便,且一次投入可多次重复利用。

超高层垂直运输施工升降机必不可少,常规施工升降机使用的都是电缆供电,117大厦也不例外。但随着高度的上升,天津的大风可给大厦建设带来不小的麻烦,300m高空的大风可以让电缆脱离保护架,致使电梯不能正常安全运行。为解决这个致命的安全隐患,项目部召集施工升降机生产厂家和中建三局设备公司的专家多次沟通,最后决定采用滑触线替代电缆改变供电模式,并经过共同研发改良设计出新型产品,规避了滑触线容易接触不良的缺点,且实现了安装拆卸简单、故障率小、维修方便、可重复使用等优点,垂直运输效率得到极大提升,安全隐患得到有效防范。

垂直运输通道塔

2.17动臂塔机

2012年4月2日,华北地区最大的起重设备、全国第四台ZSL2700大型动臂式塔机在117大厦正式开始安装。ZSL2700塔机是南京中昇生产的2700tm动臂式、内燃机动力、全液压控制、无级调速的重型塔机,起重臂总长为60m,最大起重量100t/2倍率、50t/1倍率,在最大起吊半径60m处,吊重为31.9t,最大起升高度超过600m。整套系统采用PLC监控,实现自动保护。此ZSL2700塔机的安装主要是解决117大厦地下结构施工中钢结构的吊装问题。当大厦施工到地面4层以上后,将会再增加两台大型塔机,并采用外挂内爬式的安装方式。据悉,此塔机的安装不仅在项目上得到了特别的重视,也得到了公司领导的密切关注,中建三局设备公司张建中经理全程跟踪和指挥。从最初塔机选型的确定到租赁单位的敲定,从塔机配件的陆续进场到安装方案重重审批,从专家论证会到最后的安装工作协调会,一路走来困难重重,例如塔机的标准节为每节9.48t,最大的上回转机构为26t,这就给塔机配件的吊运安装出了个难题。经过多方面分析,最初的300t汽车起重机被否定,确定采用260t履带起重机作为主要吊装设备进行塔机的安装。

2013年1月6日,主塔楼另外3台大型塔机(1台ZSL2700和2台ZSL1250)安装正式开始。此次动臂式塔机的安装主要包括外挂支撑框系统的安装与塔机自身的安装,每台塔机需要两道支撑框架,ZSL2700的一道支撑框架重量达50多t,所有部件为现场拼装,安装位置分别在标高10.1m与28.1m。项目部采取两家安装队伍同时进行安装作业。塔机的安装与项目顶升模架、钢结构钢板剪力墙的安装交叉进行,项目团队克服现场施工场地有限,施工天气环境恶劣,施工工序复杂、技术难度高等难题,最终确保了塔机成功安装。

超大型动臂塔机

2013年2月2日,主塔楼4台巨无霸塔机全部安装完成。这4台巨无霸塔机将担当起主塔楼施工过程中原材料运输和钢构件吊装的重任,为117大厦的建设注入强劲的动力。

2.18顶升模架

2013年3月23日,经过春节期间200余人45天的安装调试,117大厦主塔楼核心筒模块化低位顶升钢平台系统实现首次顺利顶升。

顶升模架首次顶升

此钢平台模架体系由中建三局自主研发并获得国家专利授权,总重量达1000t,钢平台面积1300m2,国内最大;主桁架悬臂最长达10.2m,国内第一;设计荷载1600t,顶升高度单次为6m,属于大吨位、大行程;挂架高17m、共8层,该体系采用世界领先的施工工艺和施工技术,实现快速改变适应竖向与水平向的体形变化,同时提供较大的作业空间和材料周转空间;该体系首次在国内采用竖向3层施工段垂直交叉流水施工方法,通过合理组织、细化分区可实现各工种最大程度的满负荷工作,保证各专业的空间交叉施工,为大厦的快速建设提供有效保障。

顶升模架施工平台

2.19突破百米

2013年7月25日,随着19层钢板剪力墙最后一个区段混凝土的浇筑完毕,117大厦主塔楼核心筒结构标高达103.11m,顺利突破百米大关。经过4个多月的施工流程调整,117大厦主塔楼核心筒进入12天一个标准层的施工阶段。

突破百米

2.20突破200米

2013年12月29日,随着主塔楼核心筒38层钢板剪力墙最后一个区段混凝土浇筑完毕,高银117大厦主塔楼结构标高达200.94m,顺利突破200m大关,水平楼板施工至18层,巨柱施工至36层。主塔楼核心筒进入8天一个标准层的施工阶段。

2.21幕墙安装

幕墙安装

2014年5月18日,117大厦幕墙安装工作启动。117大厦通体使用明框单元式玻璃幕墙,面积达到12万m2,将安装1.2万块单元板,桁架层最大单元板块长度达到11m。根据工期计划,117大厦幕墙将在2016年6月实现闭合。为确保在狂风、暴雨和高压等恶劣条件下,117大厦外幕墙的密封性和抗变形性等达到设计要求,项目部历时近两个月,进行了大规模的外幕墙水密性能、气密性能、抗风压性能、平面内变形性能等测试,项目部还采用美国标准对大厦幕墙的设计风压结构、热循环及结露、外装饰条荷载、耐撞击等27项性能进行测试,确保117大厦外衣“牢不可破”。

2.22突破300米

2014年5月26日,主塔楼核心筒61层混凝土浇筑完成,结构高度突破300m大关,意味着总高度为597m的117大厦主体结构施工过半。主塔楼核心筒进入6天一个标准层的施工阶段。

2.23天津第一高楼

2014年7月5日,主塔楼核心筒67层混凝土浇筑完成,结构高度达到337.2m,超过了目前天津最高的地标性建筑——高达336.9m的天津环球金融中心(简称津塔),刷新天津摩天大楼新纪录,成为天津第一高楼。进入5天一个标准层的施工阶段。

2.24北方第一高楼

2014年8月20日晚,主塔楼核心筒第77层混凝土浇筑完成,结构高度达到386m。至此,117大厦超越了目前中国北方已封顶的最高楼——大连中心裕景项目(383.45m),刷新中国北方摩天大楼高度新纪录,成为中国北方第一高楼。

2.25突破400米

2014年9月3日晚,主塔楼核心筒第81层混凝土浇筑完成,结构高度达403.95m,成功突破400m大关。从300m到400m,仅耗时100天,平均1天攀升1m。

2.26北方第一高度

2014年9月17日,117大厦主塔楼核心筒第84层混凝土浇筑完成,标高达到416.91m,超越高415.2m的天津广播电视塔,成为中国北方最高建筑物。施工速度最快达2天一个结构层。

2.27突破500米

2015年1月19日,117大厦主塔楼核心筒第101层混凝土浇筑完成,标高达到502.635m,历经近4个月的时间完成从400m到500m的施工。正值北方冬季,受严寒和大风的影响,117大厦施工进度大受影响。项目部为确保冬季施工,组织了混凝土方面的专家团队进行了配合比、低温浇筑、泵管保温等多项综合试验,取得了科学可靠的技术参数。为保障工程品质,从12月起基本上暂停了水平结构混凝土的浇筑,而竖向核心筒结构在采取多种保温技术措施的前提下仍在继续浇筑混凝土,但因低温的影响,混凝土强度上升缓慢,直接影响顶升模架和动臂塔机的顶升,从而导致整体施工效率直线下降。

项目部为确保节点目标,争分夺秒抢时间,与气象部门合作每天24小时提供准确的天气预报,提前预知大风、雾霾、雨雪等恶劣天气,做好防范安排;同时在顶升模架和电梯上安装了风速测定仪器,通过无线传输到电梯轿厢和地面指挥控制室,随时掌控风力的变化情况,根据实时数据调整作息时间和工作内容。

突破500米

2.28突破550米

2015年5月31日,“中建三局天津117大厦”官方微博发布了天津117大厦的最新进展:117大厦主塔楼第113层混凝土浇筑顺利完成,目前核心筒结构标高为553.095m,混凝土泵送高度顺利通过550m。

3 期待未来

按照工期计划,117大厦将在2015年实现全面封顶,2016年实现竣工投入使用。届时,一个可与香港中环相媲美的全新中央商务区将闪亮登场,傲然耸立的核心建筑物117大厦更将成为中国华北的全新地标,天津城市的靓丽名片。

Tianjin 117 Mansion growth record