基于定尺的连铸机定重优化切割系统的研究

2015-07-16陈世超

陈世超

(唐山钢铁集团有限公司,河北 唐山 063000)

0 前言

连铸作为钢铁企业生产的重要环节,其主要为后续轧钢工序提供合格的坯料。当前基本所有钢铁企业均采用定尺切割方式对轧钢工序供应定长坯料。然而在连铸机生产过程中,结晶器不断地发生磨损,连铸坯外形尺寸发生一定的变化,造成铸坯重量不准确。同时在生产过程中,由于生产因素以及工艺因素的变化,也会造成同尺寸的铸坯,其重量变化较大。由于棒材成品均为定尺发货,造成大量的非定尺材(通尺材)损失,严重影响了棒材轧制的成材率。因此,分析和研究定重切割对于提升轧钢成材率,提升企业效益具有重要意义。

1 铸坯定重切割技术

定重切割的核心是“重量不变”,在生产过程中,通过MES( 制造执行系统manufacturing execution system,简称MES)系统,将所需坯料重量传递到炼钢系统作为目标重量,近年来,有很多钢铁企业在开发和研究定重切割技术,其主要原理是将铸坯重量换算成定尺长度,并将其作为连铸的设定坯长进行定尺切割,然后将切割后的铸坯进行在线称重,将其实际重量与设定重量进行比较得出偏差。然后对下一支将要切割的铸坯设定长度进行补偿。

1.1 影响铸坯重量的因素分析

连铸机生产铸坯采用定尺切割,为轧钢工序提供定长的坯料,然而在实际生产中,采用定尺坯进行轧制造成较多废料,影响成材率,究其原因在于同样尺寸的坯料其重量不同导致。

影响连铸机铸坯重量的因素重点包括以下几方面:

(1)设备因素,重点包括切割系统图像采集精度、控制反应精度、设备执行机构等状况,以上因素直接影响铸坯切割精度;

(2)工艺影响因素,重点包括钢水成分、钢包过热度、拉速、铸坯冷却凝固制度等因素,以上因素直接造成相同长度尺寸的铸坯重量不同;

(3)结晶器磨损情况,随着生产的进行,结晶器铜管磨损也会造成铸坯尺寸变化,进而影响铸坯重量,但在连续生产过程中,其变化量极小,可忽略不计。

1.2 基于定尺的定重切割

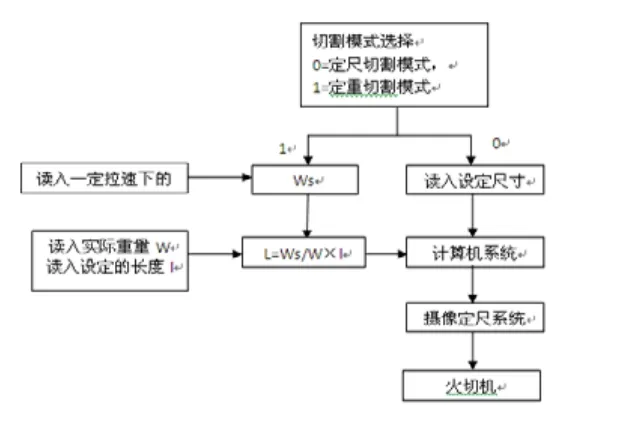

基于定尺的定重切割系统是借助目前连铸机的非定尺切割系统,以及高精度称量系统,实现连铸坯的定重切割。基于定尺的定重切割的流程图如图1所示。

基于定尺的定重切割原理:基于定尺的定重切割系统是将定尺切割与定重切割相结合的模式,可以根据生产需要实现定尺切割和定重切割两种方式,通过选择0和1分别选择定尺切割和定重切割两种切割模式。当选择1进行定重切割模式时,将切割后的铸坯进行称量,得出的重量与目标重量比较,将重量偏差折合成长度作为修正值,利用该修正值作为下一根铸坯定尺尺寸的修正值进行切割。

图1 基于定尺的定重切割流程

2 基于支持向量机回归预测模型

支持向量机的出现为解决强非线性系统建模的问题提供了新的方法。近年来,支持向量机在工业、农业、医学环保等方面得到了广泛的应用,在模式识别、回归估计、概率密度函数估计等领域均取得了良好的效果。

2.1 基于SVM的铸坯重量预测

关于特征量的选取:

2.1.1 铸坯长度的选取

因为采用现有红外定尺测长已经非常稳定,且其检测精度较高,因此仍采用原测长系统进行铸坯长度的采集,并将其作为一个输入特征量;

2.1.2 拉速特征值的选取

由于分析的是拉速对重量的影响,而通过研究分析铸坯形成的全过程主要集中在铸坯凝结过程,即结晶器段、二冷段、三冷段区域,因此以每次铸坯切割开始时点作为拉速采样开始时刻,通过计算将该铸坯凝结过程阶段各时点的拉速进行采集,并将其作为拉速特征值。另外由于该连铸机的拉速基本控制在2m/min,每根铸坯基本长度在11m左右,因此铸坯生产至少需要5min。为便于系统处理,将凝结过程段300 s的拉速作为铸坯拉速变化规律的代表,用300 s的拉速值作为拉速特征量。

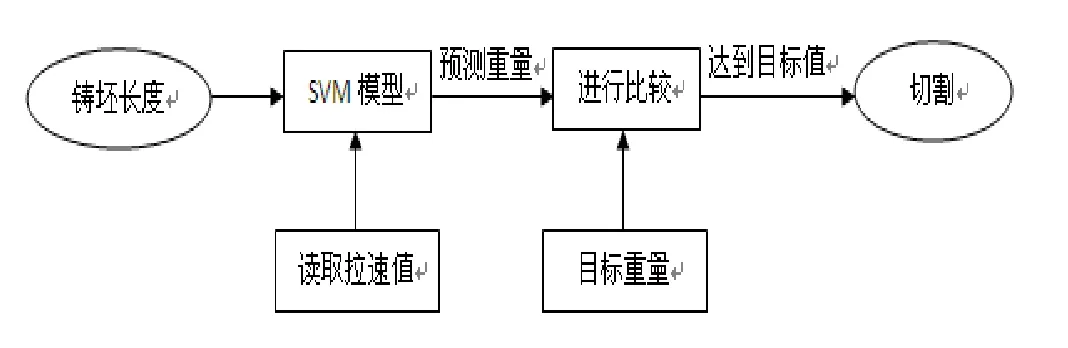

图2 定重切割控制系统流程

在连铸生产过程中,定重切割系统将实时采集的300个拉速值和铸坯长度值作为输入,依据建立好的重量回归模型,回归预测重量值,当预测的重量达到设定重量时,发出切割指令进行切割。

通过对数据进行整理、分析和归纳,将偏差较大(偏差在±10 kg以上)的数据进行屏蔽,并选取了80根同一流上的铸坯,每根铸坯两次切割时间内前300个时间点对应的拉速值X和这80根的长度值作为训练样本的输入,对应的80根的实际的铸坯重量值Y作为输出,进行训练。测试样本A选了同一流上的另外10根不同时间段的铸坯的拉速值和长度值作为输入以检验其准确性。基于以上分析,通过SVM回归模型的开发,其定重切割系统流程,见图2。

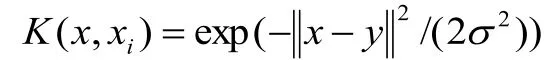

2.2 模型参数的选择

主要使用SVM工具箱在Matlab中进行预测运算,通过对径向基函数各种形式的对比测试得出,径向基核函数(rbf)仅有参数σ,具有更少的参数,因而具有更小的模型选择复杂度。对核参数的选择也仅考虑rbf核函数。

上述采用的核函数,具备如下优点:

(1)表示形式简单,即时对于多变量输入也不增加太多的复杂性;

(2)径向对称;

(3)光滑性好,任意阶导数均存在;

(4)由于该基函数表示简单且解析性好,因而便于理论分析。

SVM的性能取决于一组好的参数,包括惩罚参数C、不敏感参数ε、核函数的参数σ。支持向量机的推广性能与模型中具体参数的选择有密切的关系。通过对参数的调整进行了多次试验,对结果进行对比分析,最终选取C=50,ε=0.35,σ=20,得到的均方误差为0.2798。

2.3 训练结果及分析

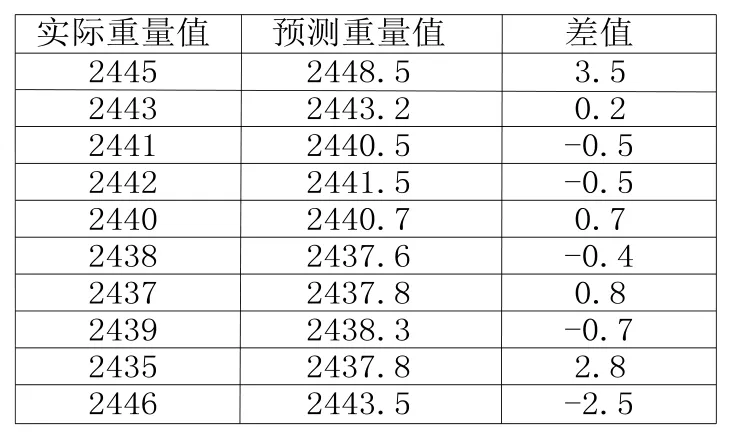

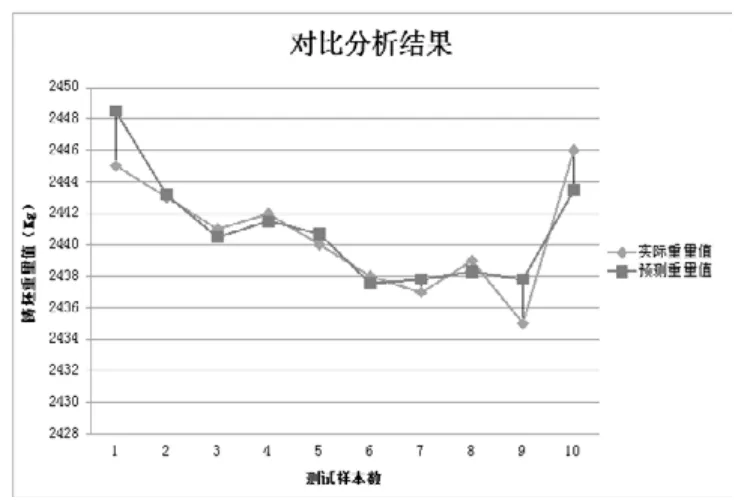

数据采用最小—最大规范化,将数据映射到[-1,1],核函数为rbf,参数C=50,ε=0.35,σ=20。通过参数的设置,SVR对训练集和测试集分别进行训练和预测,随机抽取10组预测结果,见表1。

表1 铸坯重量预测结果对比

将上述结果用点状图进行处理,如下图3所示。

从上表结果来看,实际值和预测值差值在±3Kg以内的样本数量达到了90%。其预测精度较高。究其原因,在于在实际生产中,实际重量值在2440±3Kg的铸坯达到70%左右,致使[2437,2443]Kg区间范围内样本预测值较准确。从图中可以看到预测重量值与实际重量值相差不大,具有较高的准确性,证明该预测模型具有良好的泛化性能。

图3 铸坯实际重量与预测重量对比结果1

3 基于SVM的定重切割系统设计与实现

定重切割系统由火焰切割系统、铸坯跟踪控制系统、铸坯称量系统、辊道升降系统、基于SVM的预测分析系统组成。

3.1 定重切割系统硬件设计

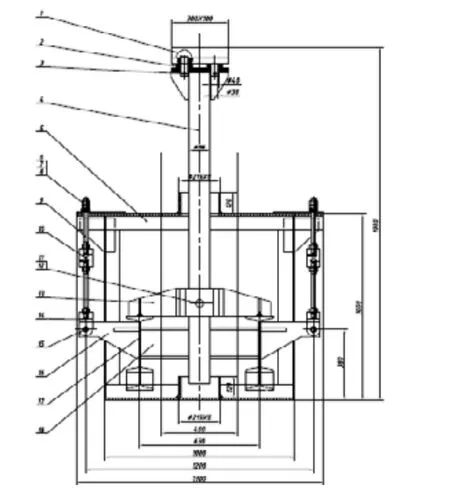

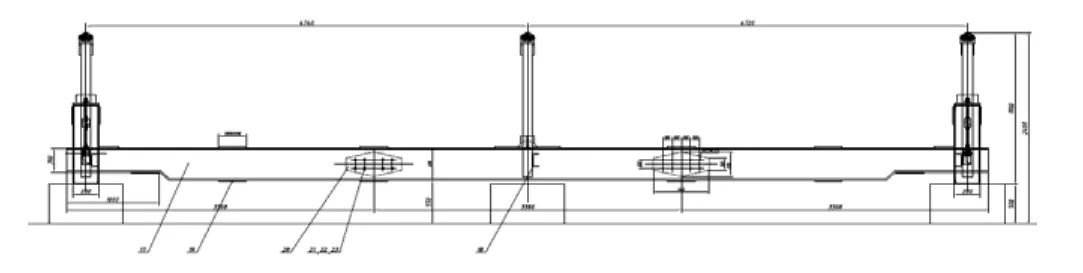

该称量秤体由液压升降系统、辊道梁、拉杆、托盘、称量传感器等组成。称量秤设置三个托盘沿辊道输送方向均匀布置,以保证铸坯在称量时受重量影响造成铸坯弯曲等情况。托盘上表面略低于辊道上表面,托架下部与称重台板进行焊接。当铸坯到达称量区域的辊道时,辊道下降,铸坯落到称量秤托盘上,实现铸坯的称量。为了保证传感器受力均匀,通过拉杆可以对称重台板进行水平调整和垂直调整,以消除传感器受力不均影响称量精度。如图4、图5。

图4 铸坯秤

图5 铸坯称总装图

其中:1托盘、2拉杆、3传感器、4支架、5称重台板、6基础、7辊道梁、8升降液压缸、9托辊、10碟簧、11球面垫圈、12锥面垫圈。

其中:17热轧工字钢、18热轧槽钢、19钢板、20连接板

称量传感器在设计时充分考虑现场环境的恶劣性,数据传输的稳定性,传感器受力的均匀性,因此在辊道下方支架上,安装四个高精度拉式传感器以保证称量精度。

此外,选用德国HBM公司C3级高精度称重传感器,型号:HLCB2-S-C3-1100,精度1/3000;称重变送器型号:AED9101C,精度1/10000。高精度传感器和数据变送器共同组成称量信号传输系统,保证了铸坯在线的称量精度。

3.2 定重切割系统软件系统

定重切割软件系统功能:数据采集和分析处理功能;贴近现场生产实际的人机交互功能,其中包括可视化的图形界面、报警信息、现场各数字量模拟量信号状态显示;历史趋势查询;记录报表归档、实时和历史数据库;远程监控和查询等。

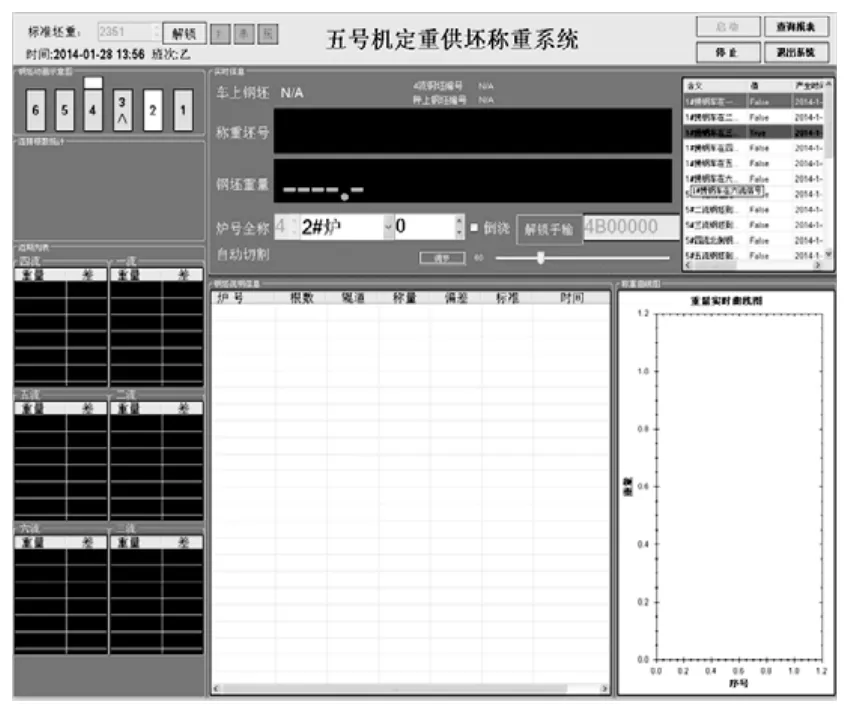

3.2.1 称重系统模块设计

称重系统模块主要通过软件把铸坯的重量读取出来保存到数据库,以实现对各种信息的分析、整理和归纳。通过采集PLC信号以及与相关数据终端的数据通讯可以实现铸坯重量、拉速、切割时间以及生产信息如炉号、钢种等信息的采集。

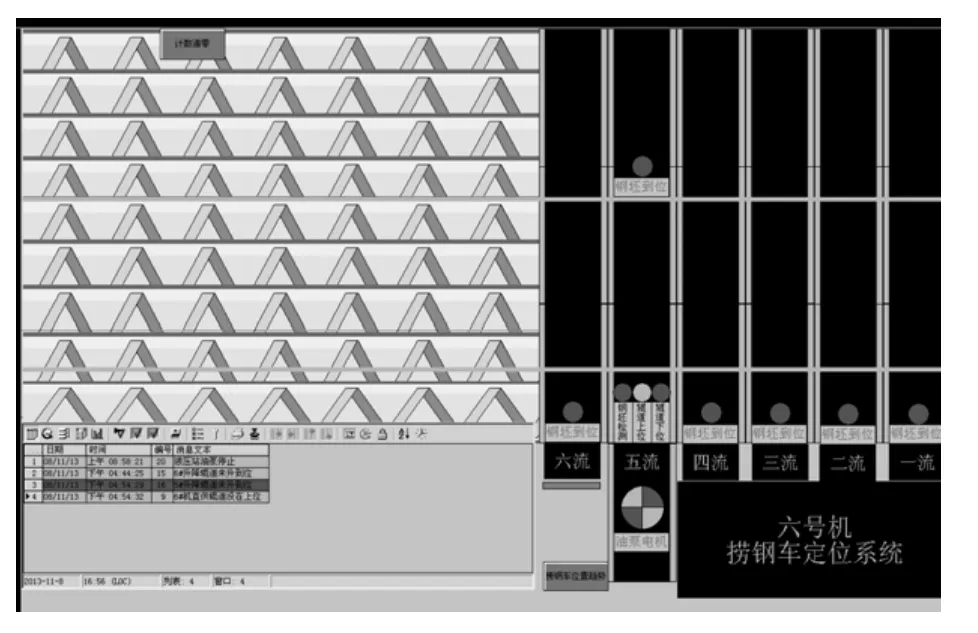

根据捞钢车位置及辊道热检信号确定铸坯来源,并对铸坯进行编号计数,实时记录铸坯重量。对铸坯重量进行统计分析。接收铸坯实时拉速,接收铸坯切割长度,根据拉速及长度计算切割长度调整量发送给定尺切割系统。图6 为捞钢车定位控制系统。

图6 捞钢车定位控制系统

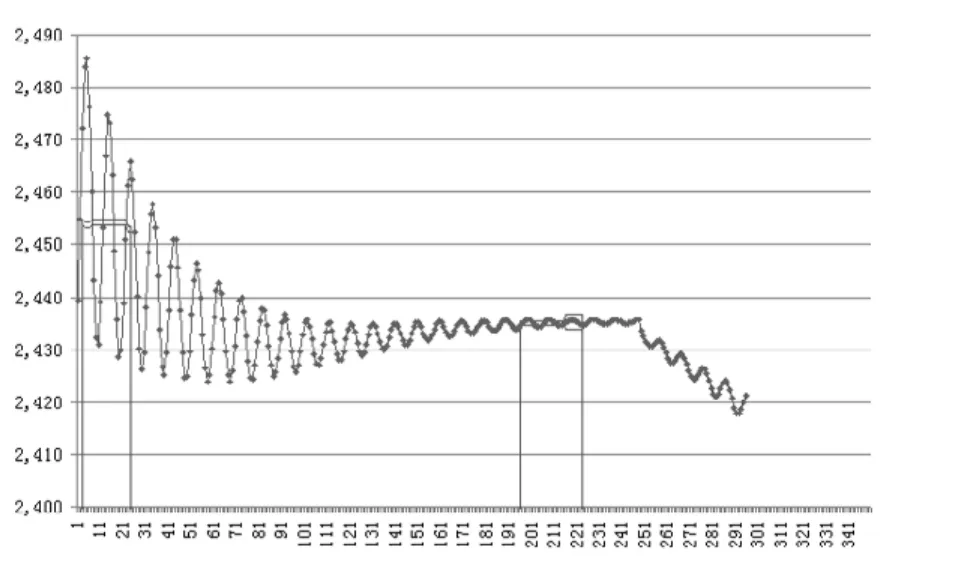

连铸坯在称量过程中不断地发生阻尼振荡,称量仪表接收的数据为低频波和高频波叠加,在此情况下,借鉴自动化数字滤波的移动窗口算法,通过移动窗口法对数据进行反复过滤分析,把最符合实际坯重的数据选择出来进行数据推理运算。具体算法为铸坯在称体上停留一段时间,软件连续取若干称量值进行数据算法运算,取最优值作为铸坯单重值,如图7。

图7 铸坯称重值算法

称重软件采用VS2005编程软件编写,数据库软件采用SQL Server2008,电脑与PLC之间的通讯采用OPC通讯协议,与仪表通讯采用COM通讯协议,软件运行稳定,运行界面如图8。

3.2.2 定尺定重切割系统

本系统软件的主要功能模块有:

(1)图像卡控制模块:用于控制图像卡按一定的时序和时间间隔进行图像采集并将其通过A/D转换,转化为数字图像信息;

图8 称重软件运行图

(2)图像处理模块:将数字信号进行图像处理,如前面提到的数字滤波、二值化转换等;

(3)图像识别模块:根据图像处理结果随时检测连铸坯坯头位置,与给定位置进行比较,在到达给定位置时发出定尺信号;

(4)控制输出模块:将识别模块发出的定尺信号通过数字量输出模板和继电器,发送给PLC;

(5)PLC控制模块:用PLC编程语言编写,在接收到定尺到达信号后控制火焰切割机完成切割周期循环,并可实现切割循环与浇铸状态下的联锁控制。

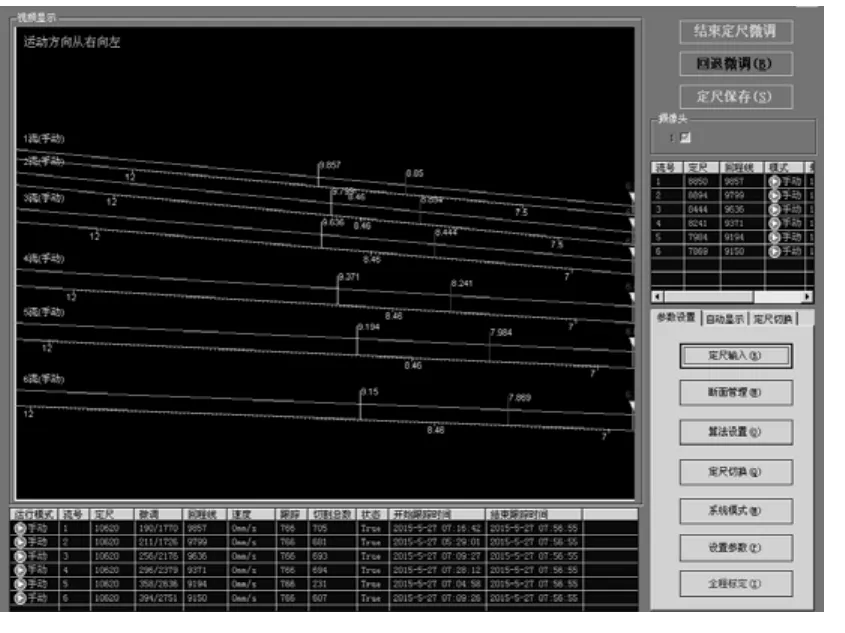

本系统具有良好的人机界面功能,如图9。通过人机界面,操作员可设定定尺长度、改变各种运行参数、调整运行状态,所更改的参数可选择存盘,不须每次设置;操作员可取消自动在人机界面上手动控制切割。各流可单独调整更改参数,不互相干扰。在人机界面上还可实时显示热钢坯的运行状态,显示相应参数,如:切割状态、每流拉速、当前时间和开浇时间、当前所切定尺长度、每流切割根数、连铸机总切割根数,可按日、月查询数据打印报表。

图9 6#连铸机定重切割软件系统

4 结论

通过在小方坯连铸机实施基于定尺的连铸机定重优化切割系统,5号机定重率为75%左右,6号机定重率为80%左右,棒材通尺率得到下降,取得了良好的经济效益和社会效益。

[1]李志华,耿喜周,王超海.铸坯定重切割技术在安钢2800mm中板机组的应用及效益分析[A].冶金经济与管理,2012(02):20-21.

[2]杨仁金,傅民安,李康年等.连铸坯定重剪切技术的开发与应用[B].冶金设备,2009,04(02):70-74.

[3]Alessia Mammone.Marco Turchi and Nello Cristianini.Support Vector Machines[J].Advanced Review,2009,Il(1):283—289.