金属材料分选仪在焊接钢质药筒热处理后检测中的应用

2015-07-12杨智强

杨智强

(东北石油大学,辽宁 大庆 163000)

金属材料分选仪在焊接钢质药筒热处理后检测中的应用

杨智强

(东北石油大学,辽宁 大庆 163000)

针对当前硬度计焊接钢质药筒热处理后检测中存在的问题,提出采用金属材料分选仪对焊接钢质药筒热处理后的硬度进行检测。通过现场试验,验证了使用金属材料分选仪在检测中的可靠性,并通过靶场退壳试验表明,应用金属材料分选仪进行检测,能有效地保证焊接钢质药筒的退壳性,并可实现大批量、高效率的锻件在线检测。

分选仪;焊接钢质药筒;硬度

焊接钢质药筒作为我国现代火炮武器用弹药的组成部分,受到武器生产部门的普遍认同。焊接钢质药筒筒底经热处理后的物理性能能否达到设计要求对保障药筒射击后顺利退壳十分关键,热处理质量的优劣也将决定药筒自身的使用性能。硬度是反映热处理材料物理性能优劣的一项重要指标,通过对材料内部硬度进行控制,可有效地影响材料内部的微观结构;因此,完善药筒硬度检测方法非常关键。传统的硬度计在检测药筒硬度方面存在2个方面的误差:一方面为零件的变形和移动给检测带来的误差;另一方面为硬度的参数超过其设定的值,从而造成误差。除本身的误差外,硬度计在检测硬度的方法上还存在人为因素影响;同时,其检测值为锻件某点的硬度值,而不是整体硬度。上述内在和外在的因素给药筒硬度测量带来很大问题,对此,本文提出了一种结合现代分选仪进行热处理后的药筒硬度检测方法[1]。

1 分选仪原理与特性比较

1.1 涡流检测分选基本原理

根据电磁感应定律,当金属处在某变化的磁场中,或者处在相对磁场运动的时候,在金属体内会感应并出现旋涡状流动的电流,称之为涡流,如图1所示。

图1 涡流感应示意图

从图1可以看出,涡流检测以电磁感应作为基础,当线圈中通交变电流时,其内部和周围会产生相应变化的磁场。当检测的导体靠近线圈或者穿过线圈时,由于其处在运动磁场当中,从而产生出感应的涡流,这种涡流所产生的感应磁场和原磁场进行叠加,使得原磁场产生变化。当检测的导体被放置在检测线圈时,因磁场变化所产生的感应电流也会随着磁场的变化而呈现出不同的值,这种变化来自导体内部的感应涡流,而感应涡流的各个值受导体自身的物理参数和制造工艺等很大的影响。因此,通过对线圈感应电流进行分析,即可获得导体在工艺性能和缺陷等方面的特征。该检测方法中,感应涡流渗入检测导体的深度与其频率的平方根成反比关系。通常将涡流检测技术看成一种无损检测技术[2-3]。

1.2 金属材料分选仪硬件组成部分

金属材料分选仪组成包括显示器、FPGA主板、信号发生器、激励信号处理器、A/D和D/A转换器、感应器和滤波电路等,如图2所示。

图2 分选仪组成及信息流程

图2所示的组成部分中,最为关键的是涡流传感器。在涡流传感器中,感应线圈为关键部件。线圈磁场的变化通过线圈的等效阻抗对其进行反应,因此有:

Z=F(σ,μ,f,x,r)

(1)

式1中,σ,μ分别为被检测导体的电导率和磁导率;f为激励信号频率;x为感应线圈和被测导体的距离;r为感应线圈的尺寸。可以看出,等效阻抗的大小与线圈的缠绕方式、尺寸及材料等有着密切的关系。下述以线圈材料为例进行说明[4-6]。

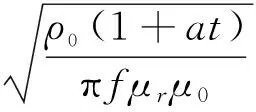

线圈材料性能主要包括线圈的强度和电阻,根据电阻定律可以得知,电阻大小与温度和电感有很大的关系。线圈的交流电阻表达式为:

(2)

通过式2可以看出,交流电阻的阻值大小和温度有着密切的关系,并随着温度的增加而不断增大。

2 涡流检测与硬度计检测比较

在涡流检测中,合成材料因热处理状态的不同,产生的硬度也会有所不同。通过涡流检测原理分析并结合材料的物理特性可知,其产生的电磁感应电流也在不断地变化;因此,可通过反映电磁感应电流大小的阻抗对感应电流的变化进行反应。采用硬度计来测定合成材料硬度时,需要对每个被测导体进行铣平和磨光,并在被测导体上留下压痕,这种方式显然不适于精密的武器制备。通过上述涡流检测原理分析可以看出,对涡流分选材料的硬度检测不需要对零件进行损坏和磨光,即可实现对零件的完全检测。本文选择由德国制造的3.625型金属半成品及零部件材料特性检测仪对其进行检测。

3 分选仪试验过程

在选定试验仪器的基础上进行试验研究,具体的试验过程如下。

1)样品选择。首先,选择60发产品并通过硬度计进行硬度检测,将其平均分为A、B、C 3个不同的工艺组,其中A组为符合工艺硬度组,B为高于工艺硬度组,C组为低于工艺硬度组;然后,将上述3组的锻底分别输入到该分选仪当中,此时屏幕上显示出3个不同的区域;最后,在该基础上输入200个全部符合工艺的药筒产品参数,从而对A区进行校正和修改。

2)对分选器频率参数设定。检测线圈的激励频率的大小对整体检测结果的大小有着非常重要的影响。线圈频率不同,则其阻抗不相同,得到的结果也不同;因此,需要对其激励频率进行设计。本文中,3.625型号参数的频率为2~1 300 Hz,通过试验对检测工艺的参数进行确定。

3)影响检测结果的因素还包括被检测导体和仪器的高度、工件大小等;因此,在进行试验前,应结合分选仪的型号,反复对被检测导体的大小和高度等进行测试。

4 分选仪检测结果

通过上述对分选仪相关参数的设计,对热处理后的某批焊接钢制药筒进行了分选取样试验,并将其分为A、B、C 3个区域,具体见表1。

表1 检测结果统计 (发)

在上述A、B、C 3个区域中分别选取80、40和20发药筒与传统的通过硬度计检测的140发药筒的硬度检验进行对比,试验结果表明,A区中的产品通过靶场试验其退壳性能良好。由此可知,采用金属材料分选仪可以进行大规模的批量检测,同时通过该分选仪的检测,可很好地满足焊接钢制药筒的退壳试验。

5 结语

金属材料分选仪作为金属材料硬度检测的一项重要技术,与传统的采用硬度计检测相比,其具有简单、方便、快捷和检测效率高等特点。试验结果表明,该方法所检测的筒底硬度在退壳性能方面要优于传统硬度计检测。同时,随着制造技术的发展,金属材料分选仪开始出现便携式的检测,从而提高了金属分选仪使用的途径;但是,在该方法的应用过程中也发现其对工件的质量和环境的要求比较高,在进行检测时需保证检测导体的几何尺寸和热处理的状态相同,同时保证温度误差小,提升的高度相同等。因此,在后续的检测工艺中还需对其进行进一步探索。

[1] 高军哲,潘孟春,罗飞路,等. 谱分析型多频涡流检测的信号处理方法研究[J]. 电子测量与仪器学报,2011(1):16-22.

[2] 徐志远,武新军,黄琛,等. 激励参数和试件电磁参数对脉冲涡流检测影响的仿真分析[J]. 无损检测,2011(6):1-4,14.

[3] 高军哲,潘孟春,张琦,等. 基于调频激励和细化谱分析的多频涡流检测技术研究[J]. 仪器仪表学报,2011(11):2628-2634.

[4] 余付平,朱荣新,王韫江,等. 脉冲涡流检测技术的研究进展和展望[J]. 无损检测,2008(11):842-846,857.

[5] 王东锋,陶盛,汪定江. 用于脉冲涡流检测的变频信号源设计[J]. 新技术新工艺,2009(9):31-33.

[6] 张勇,张纪磊,孙江.一种类滚动体全项检测分选仪设计[J].新技术新工艺,2013(3):72-74.

责任编辑李思文

ApplicationofMetalMaterialSorterintheDetectionofWeldedSteelCartridgeafterHeatTreatment

YANG Zhiqiang

(Northeast University of Petroleum, Daqing 163000, China)

For the problems in the current detection of welded steel cartridge after heat treatment by sclerometer, the paper proposed that using the metal materials sorter for hardness detection of the welded steel cartridge after heat treatment. Through field test, the reliability of the metal material sorter in detection was proved, and the ejection experiment was made in shooting range. The ejection experiment showed that the metal material sorter can effectively ensure ejector resistance of welded steel cartridge and can achieve the online detection of high-volume and high efficiency forging.

sorter, welded steel cartridge, hardness

TG 162.1

:A

杨智强(1989-),男,硕士研究生,主要从事金属材料工程等方面的研究。

2015-01-23