核应急柴油机燃油滚轮和凸轮异常磨损与滚轮内孔母线形态的分析

2015-07-12张军怀

张军怀

(中广核工程有限公司,广东 深圳 518124)

核应急柴油机燃油滚轮和凸轮异常磨损与滚轮内孔母线形态的分析

张军怀

(中广核工程有限公司,广东 深圳 518124)

针对某型核应急柴油机燃油滚轮与凸轮异常磨损现象,研究了燃油滚轮与凸轮异常磨损的机理,通过对故障机构建立有限元模型及应力分析,分析了燃油滚轮和凸轮异常磨损与滚轮内孔母线形态的关系,并给出了解决这一故障的应对措施。经过实践验证表明,该措施是可行的。

核应急柴油机;燃油滚轮;滚轮内孔母线形态;异常磨损

核应急柴油发电机组作为核电站紧急备用电源[1],在厂外电源丧失的情况下,能确保反应堆紧急安全停堆,同时为重要安全设施供电,保证设备和人身安全;因此,对核应急柴油发电机组,特别是柴油机的可靠性要求非常高,出厂试验一般要经过单机试验和联机试验,试验后拆检分析关键件及重要件的质量状况,并以此分析评估应急柴油发电机组的可靠性。

本文针对某型核应急柴油机(编号为2-4#)故障机构(燃油顶升机构)中,燃油滚轮和凸轮实际异常磨损现象,通过对燃油顶升机构进行有限元建模及应力分析,结合同类其他机型对滚轮的设计要求进行对比分析,经过生产实践验证,分析了滚轮和凸轮早期异常磨损与燃油滚轮内孔母线形态的关系,进而从设计要求及制造加工精度方面来控制燃油滚轮内孔母线形态,解决了该型柴油机燃油滚轮与凸轮异常磨损问题[2]。

1 燃油顶升机构介绍及异常磨损现象的分析

1.1 燃油顶升机构工作原理介绍[3-5]

该型柴油机出现故障的零件属于燃油顶升机构,其中凸轮轴和凸轮加工为一体,轴上每组凸轮包含进气凸轮、排气凸轮和燃油凸轮。各个凸轮之间按照相应的相位角度排列,每组凸轮对应于柴油机的每一缸。柴油机工作过程中,曲轴通过齿轮传递动力给凸轮轴,带动凸轮轴转动。凸轮轴的转动带动燃油凸轮,燃油凸轮推动燃油滚轮使高压油泵工作,将燃油加压到使喷油器针阀开起,燃油经喷油器喷入柴油机气缸后,在气缸中燃烧并推动活塞运动。进、排气凸轮控制气阀的运动,各个气缸的进、排气凸轮按照配气相位和点火次序的关系配置在凸轮轴上,进、排气凸轮的升程和型线决定了气阀的开起和关闭时间,以及气体流通截面的大小。燃油凸轮通过高压油泵滚轮做顶、放周期性运动。燃油顶升机构图如图1所示。

图1 燃油顶升机构图

1.2 燃油滚轮与凸轮异常磨损现象

某型核应急柴油机(编号为2-4#)在经过单机和联机共计约48 h试验后,拆检发现3#缸和6#缸对应的燃油滚轮和凸轮出现异常磨损。对该台柴油机故障零部件、关联零部件拆解检查发现,3#和6#缸对应的高压油泵滚轮外圆表面(与燃油凸轮配合面)和内孔表面(与滚轮销配合面)均出现异常磨损,对应配合的滚轮销也出现异常磨损,滚轮销的磨损区域出现在与燃油滚轮接触表面的两端。对该台柴油机其余高压油泵进行拆检发现,1#和4#缸对应的高压油泵滚轮内孔及滚轮销外圆端均出现了异常磨损,而滚轮外表面目视检查未见异常,其余的高压油泵滚轮与对应滚轮销没有发现问题。

1.3 引发故障现象原因的初步分析

燃油滚轮外径磨损痕迹分布在整个工作表面上,无单一或多个线条状的划痕,由此可排除是由于硬质颗粒混入而引起的。滚轮内孔与滚轮销对应的配合面同时出现异常磨损痕迹,显示出燃油滚轮与滚轮销之间相对运动出现问题,应发生过卡滞现象,导致滚轮异常磨损。上述现象初步分析认为,造成本次质量问题的可能原因是相关零部件制造质量问题、燃油滚轮与凸轮之间的润滑不良、以及系统清洁度问题等,导致燃油滚轮与滚轮销之间发生卡滞,燃油滚轮与凸轮之间平均滚动速度下降,凸轮与燃油滚轮间的润滑油膜厚度减小,从而使得燃油滚轮润滑状态由完全弹性润滑状态变为弹性润滑状态,再到边界润滑状态,进而燃油滚轮与凸轮之间的润滑油膜被破坏,最终导致了异常磨损现象的发生。

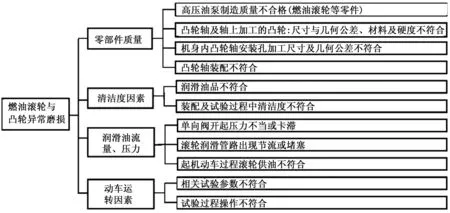

根据上述初步原因分析,建立燃油滚轮与凸轮异常磨损的故障树,如图2所示。涉及故障的可能因素有零部件制造质量、清洁度、润滑油流量及压力、动车运转过程,共计4大类11个关联因素。采取逐一排除法,最终排除了清洁度、润滑油流量及压力、动车运转过程等因素;同时,经过核查,将故障现象关联的其他零部件制造质量问题也逐一排除;最终,初步分析造成异常磨损现象的原因为滚轮本身的制造质量问题。

图2 燃油滚轮与凸轮异常磨损的故障树

2 故障现象的磨损机理分析

依据质量记录文件,对该型柴油机以往发生的同类异常磨损情况进行了统计分析(见表1)。燃油滚轮与凸轮异常磨损现象在该型柴油机上共发生过4次,出现异常磨损的滚轮占总数的17%。磨损现象分为2类:一类是滚轮外圆表面(与凸轮配合面)和内孔表面(与滚轮销配合面)均有异常磨损;另一类是滚轮外圆表面正常,而内孔表面存在异常磨损。2类内孔表面的磨损部位,均出现在滚轮内孔与滚轮销配合面的两端接触部位。由此可以确认,燃油滚轮失效首先出现在内部,失效趋势从内部向外部发展,早期异常磨损发生在滚轮销与滚轮内孔的摩擦副,比较隐蔽,当内部磨损加剧扩展后,最终体现在滚轮与凸轮的摩擦副,经目视检查暴露缺陷。

表1 该型柴油机以往发生的同类异常磨损情况统计分析表

3 失效零件的受力分析和验证

图3 滚轮内孔与滚轮销的配合形式

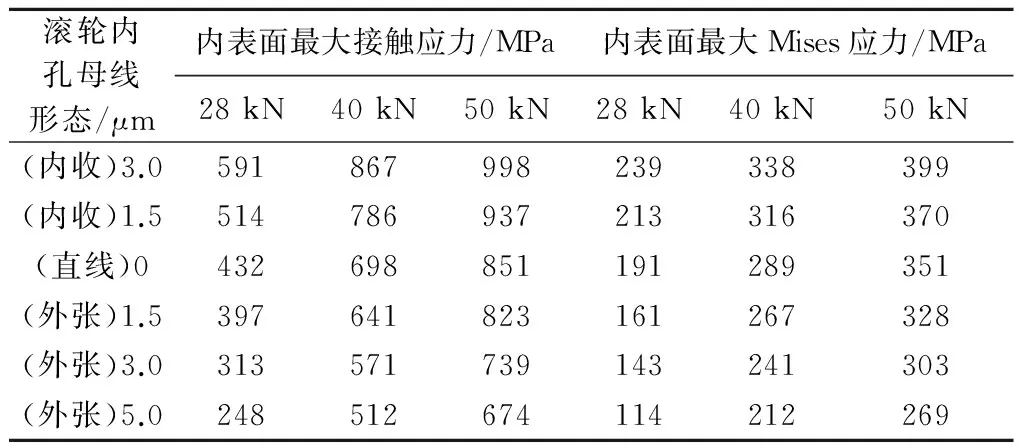

为了进一步验证对滚轮内孔设计结构形式分析的正确性,对故障机构进行了有限元建立模型,在不同约束下对滚轮与滚轮销的受力情况进行了应力分析,得出的结论和初步分析是一致的,即滚轮与滚轮销配合面的接触应力两端大、中间小。在相同受力情况下,燃油滚轮内孔的母线形态呈现内收形时,滚轮与滚轮销两端接触应力最大;燃油滚轮内孔的母线形态呈现外张形时,滚轮与滚轮销两端接触应力最小,见表2,接触应力的分布趋势如图4所示。由此可知,失效损伤部位首先出现在滚轮与滚轮销两端接触处。

表2 滚轮与滚轮销两端接触应力

图4 滚轮内孔与滚轮销两端接触应力的分布趋势

4 生产实际验证

为了进一步验证上述分析结果,在对该型柴油机质量跟踪过程中,对多个批次共计80件滚轮内孔母线形态进行了检测跟踪。检测后对内孔母线形态为直线形和内收形的2种形式均采用休磨方法,加工成母线形态呈外张形。加工后对检查符合内孔母线形态控制要求的滚轮装机,经过试验验证,没有发现类似故障问题。

5 结语

燃油滚轮与凸轮异常磨损的主要原因是柴油机工作过程中,燃油顶升机构中的滚轮销刚度相对较小,运行时会产生微小变形;在滚轮内孔加工后使母线形态呈内收形时,滚轮与滚轮销两端接触部位应力及应变最大。而结构设计中,滚轮的润滑油是从中间进入,润滑效果从中间到两端逐渐减弱,使得滚轮与滚轮销两端油膜无法充分建立,燃油滚轮内孔的载荷分布不均匀,造成滚轮与滚轮销两端接触部位首先出现异常磨损,进而使滚轮与滚轮销之间发生卡滞,导致燃油滚轮与凸轮异常磨损。通过对本次故障分析,模拟计算和生产实际的验证表明,滚轮内孔母线的形态是影响该型柴油机燃油滚轮与凸轮早期异常磨损的一个重要因素,应引起设计、工艺和质量控制人员的重视。

[1] 宋幼勤.核电站应急柴油机组实现国产化[N].国际商报,2006-05-11(5).

[2] 范明照.船舶柴油机主要机械故障诊断和排除[J].珠江水运,2009(3): 51-52,56.

[3] 《船用柴油机设计手册》编委会.船用柴油机设计手册(五)[M].北京:国防工业出版社,1982.

[4] 陈国华.有限元法在内燃机工程中的应用[M].武汉:华中工学院出版社,1985.

[5] 西南交通大学.机车柴油机机构设计[M].北京:中国铁道出版社,1980.

责任编辑马彤

AnalysisoftheRelationshipaboutGeratrixShapeofRoller′sHoleinAbnormalWearofFuelRollerandCamaboutNuclearEmergencyDieselEngine

ZHANG Junhuai

(China Nuclear Power Engineering Co., Ltd., Shenzhen 518124, China)

Focused on abnormal wear of fuel roller and cam about nuclear emergency diesel engine, studied the mechanism of abnormal wear about fuel roller and cam, the fault mechanism to establish the finite element model and stress analysis and production practice, analyzed the relationship about geratrix shape of roller′s hole in abnormal wear of fuel roller and cam, and gave the countermeasures to solve the fault, the practice proved the measure is feasible.

nuclear emergency diesel engine, fuel injection pump roller, generatrix shape of roller′s hole, abnormal wear

TK 428

:A

张军怀(1972-),男,大学本科,注册设备监理师,主要从事核电站设备质量监督等方面的研究。

2014-09-18