风力机叶片结构分析与铺层优化

2015-07-12武美萍王称心

杨 俊,武美萍,王称心

(江南大学 机械工程学院,江苏 无锡 214122)

风力机叶片结构分析与铺层优化

杨 俊,武美萍,王称心

(江南大学 机械工程学院,江苏 无锡 214122)

根据玻璃钢风力机叶片结构分析的有限元理论,利用大型通用有限元软件ANSYS建立叶片的有限元模型。通过在风力、重力和离心力耦合作用下风力机叶片的静力学分析,检验叶片正常运行时的安全性。通过风力机叶片动力学分析,计算叶片的固有振动频率,判断其能否避免共振,实现正常运行。在此基础上,根据Miner线性累积损伤法则的玻璃钢叶片疲劳寿命估计方法,对风力机叶片疲劳寿命进行计算,判断初始设计方案能否满足使用寿命要求。在不增加叶片质量的前提下,对叶片的铺层工艺进行优化,改善了叶片应力,提高了疲劳寿命。

风力机;玻璃钢叶片;静力学分析;动力学分析;铺层优化

风力发电是一种绿色清洁且可循环使用的新能源。随着世界能源需求的日益增大,风力发电的技术与规模都得到了快速的发展。目前,大功率风力发电机组技术已逐渐成熟,并在实际生产中得到了广泛应用。随着风力机容量的逐渐增大,风力机机组的结构也越来越大,这对风力机叶片的体积、长度和质量都提出了新的要求。为了便于设计与验证,采用有限元法对叶片进行仿真分析成为探究叶片结构性能的重要手段[1]。

在正常运行过程中,叶片往往受到动态载荷的作用,极有可能发生疲劳破坏。研究表明,大型风力机叶片的使用寿命在很大程度上取决于其疲劳寿命[2]。为了提高叶片获取风能的效率,目前叶片普遍采用轻质高强度复合材料(如玻璃钢),运行时受力情况又极为复杂,在此基础上进行疲劳分析十分困难;但由于叶片疲劳分析具有重要意义,因而成为众多学者研究的重点。

本文针对800 kW的风力机叶片进行有限元建模与结构分析。在此基础上,采用Miner线性疲劳损伤累积法则,根据复合材料疲劳寿命的近似计算方法,对所设计的风力机叶片进行相应疲劳寿命计算,并以此为依据进行铺层优化设计。

1 叶片建模

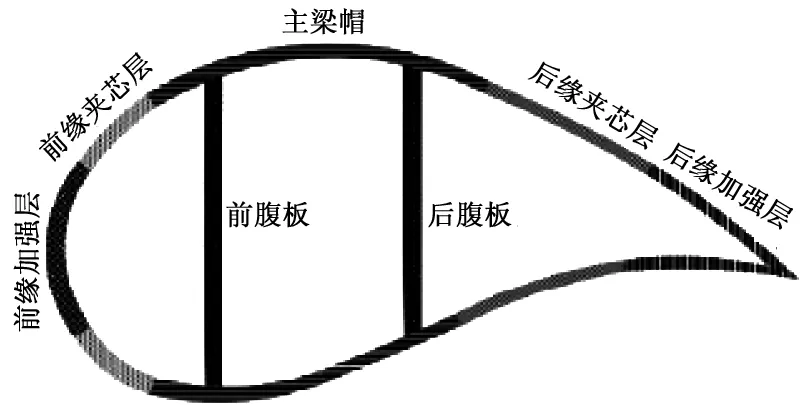

为了满足风力机叶片功率提升的要求,叶片正朝着大型化的方向发展,与此同时,叶片的外形与内部结构也日益复杂[3]。一般叶片的结构可大致分为前缘、梁帽、腹板和后缘等不同区域,这些不同的区域一般采用不同的铺层方案;因此,在风力机叶片建模时,应对不同区域赋予各自的复合材料参数[4]。本文选用的叶片翼型截面如图1所示。根据复合材料铺层方案的不同,将叶片上下表面分为5段:前缘加强层、前缘夹芯层、主梁帽、后缘夹芯层及后缘加强层;同时,在中间空心区域添加前、后2个腹板。

图1 叶片翼型截面

本文设计的三叶片风力机基本技术参数见表1。

表1 叶片技术参数

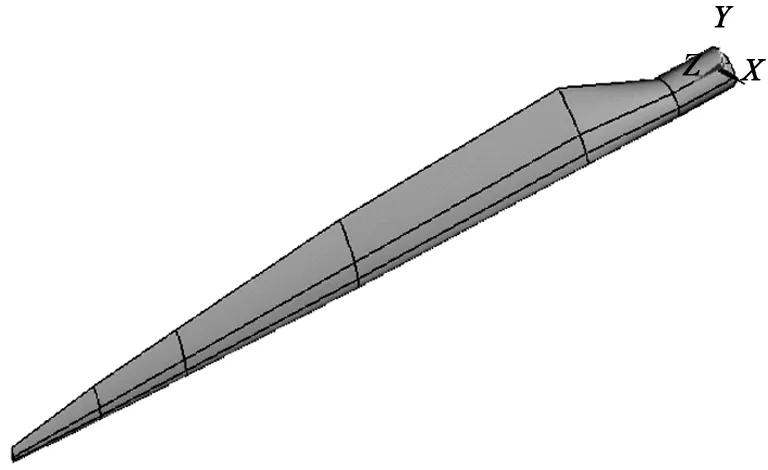

ANSYS软件中主要选则壳单元SHELL99、SHELL91、SHELL181、SHELL190和实体单元SOLID46、SOLID186、SOLID191,用于复合材料结构建模[5]。由于风力机叶片具有展向长和壁薄的特点,因此选择壳单元更为合适。结合上述4种壳单元的特点进行分析比较,本文选取线性层状单元SHELL99。所设计的风力机叶片模型如图2所示。

图2 风力机叶片模型

2 叶片静力学分析

本文重点研究风力机叶片在额定风况下承受气动载荷、离心载荷和重力载荷共同作用时的静力学相关特性,以此检验结构设计的安全性与合理性,从而为后续的疲劳寿命计算和铺层优化提供依据。

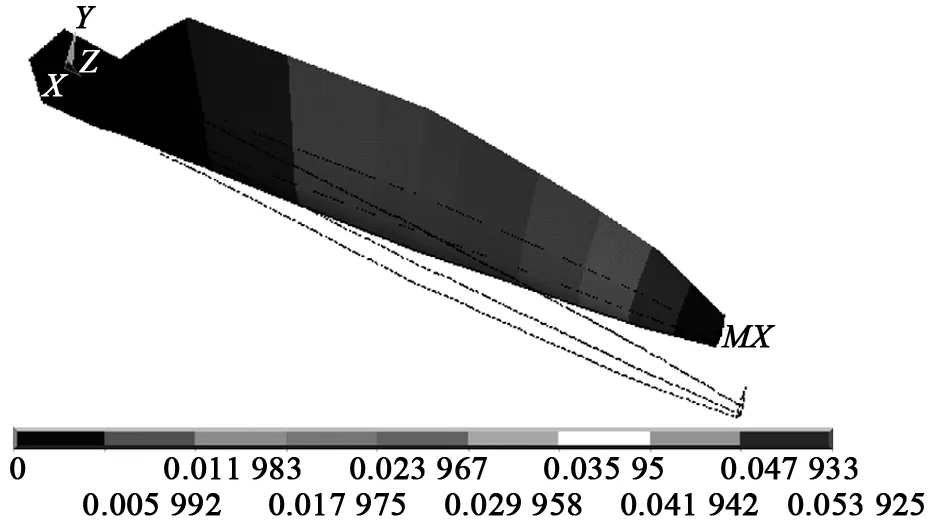

为了模拟风力机叶片真实运行状态时的约束条件,将叶片简化为悬臂梁模型,即轮毂与叶片相连的根部截面上所有点在X、Y、Z方向上的转动自由度和移动自由度均被限制[6]。额定风况下叶片应力图和位移图如图3和图4所示。

图3 额定风况下叶片应力图

图4 额定风况下叶片位移图

通过额定风况下叶片静力学分析可知,叶片较大应力处即薄弱部分位于叶根区域、翼型过渡区域和部分翼型区域。叶片最大应力为50.5 MPa,远小于玻璃钢的极限强度255 MPa[7],由此可知额定风速下叶片强度满足设计需求;叶片最大变形处位于叶尖部位,最大变形量为1.35 m,小于轮毂到塔架的距离,因此在额定运行情况下叶片不会与塔架发生碰撞事故。

3 叶片动力学分析

风力机叶片主要在振动环境下运行,由于共振问题所引起的功能失效和结构损坏往往具有极大的破坏性,所以结构动力学研究具有极其重要的意义。根据求解类型与载荷形式的不同,可以分为模态分析、谐响应分析、瞬态动力学分析和谱分析。

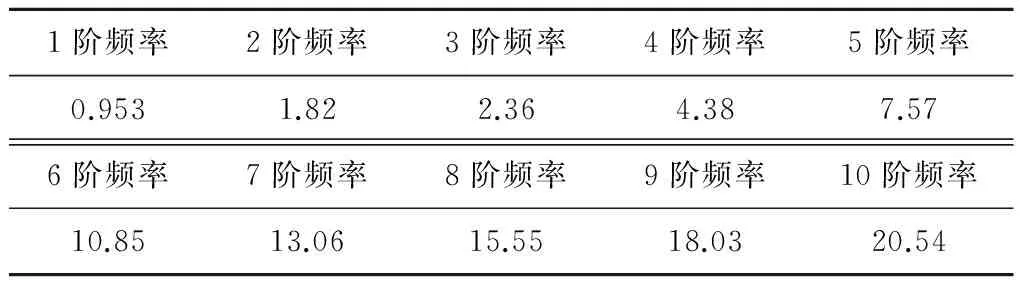

本文主要针对风力机叶片的振动特性,研究其低阶固有频率。选择Block Lanczo法对前10阶模态进行分析求解,计算结果见表2。

表2 叶片前10阶频率 (Hz)

根据叶片额定转速为18 r/min,计算出其正常运行时的激振频率为0.3 Hz,而求解出叶片的最小频率为0.953 Hz,避开了激振频率的1~3倍范围,可视为不会发生共振。

叶片的3种基本变形形式为垂直于旋转平面的挥舞 (Flap-wise)、旋转平面内的摆振(Edge-wise)和绕叶片轴线的扭转[8]。根据振动原理可知,振动过程能量主要集中在1阶和2阶模态[9],结合分析结果(见图5和图6)可知,前2阶叶片的振型为挥舞振动,因此挥舞振动是所设计风力机叶片的主要振动形式。

图5 叶片1阶振型图

图6 叶片2阶振型图

4 叶片疲劳寿命估算

4.1 玻璃钢材料疲劳性能曲线

玻璃钢与常规金属材料不同,一般不存在明确的疲劳极限,通常将循环次数达到108时的应力幅值作为其条件疲劳极限。本文采用如下S-N曲线公式对玻璃钢材料进行求解计算:

aσ+lgN=b

(1)

式中,σ为应力值;N为疲劳循环次数;a和b为材料常数。

由于该S-N曲线公式只在循环应力均值为零时才适用,但风力机叶片在运行时循环应力均值并不为零[10-11];故本文选用Goodman方程将非零均值循环应力转变为等价的零均值循环应力:

σa=σ-1(1-σm/σb)

(2)

式中,σa为应力幅值;σ-1为条件疲劳极限;σm为应力均值;σb为材料强度极限值。

4.2 线性损伤累计法则

进行疲劳寿命预测,除了选用合适的S-N曲线公式外,还应合理选择损伤累积法则。本文在综合考虑各种损伤累积法则的基础上,最终选用线性损伤累计法则(Miner法则)进行疲劳寿命计算。由Miner法则对累计损伤的定义可知,累积损伤(D)是指当最大应力超过疲劳极限时,结构内部就会产生一定量的损伤,这种损伤是可以累积的,当损伤累积达到一定临界值时,便会产生疲劳破坏。若风力机叶片承受多个定常幅值循环应力σi(i=1,2,…,m)的作用,各循环应力下的疲劳寿命分别为Ni,则发生次ni应力循环所造成的“相对损伤”为ni/Ni。当叶片累积疲劳损伤总和为1时,疲劳破坏随之发生。

(3)

式中,ni为在应力水平σi下的工作循环次数;Ni为在应力水平σi下材料产生疲劳破坏时的循环次数。

在多个循环应力作用下发生疲劳损坏时总的循环次数N为:

N=1/(∑γi/Ni)

(4)

式中,γi为在应力水平σi下的循环百分数。

玻璃钢材料的疲劳寿命可采用下式进行估算:

(5)

式中,ω为风轮转速;Y为预估寿命;T为一年中有效风速持续小时数。

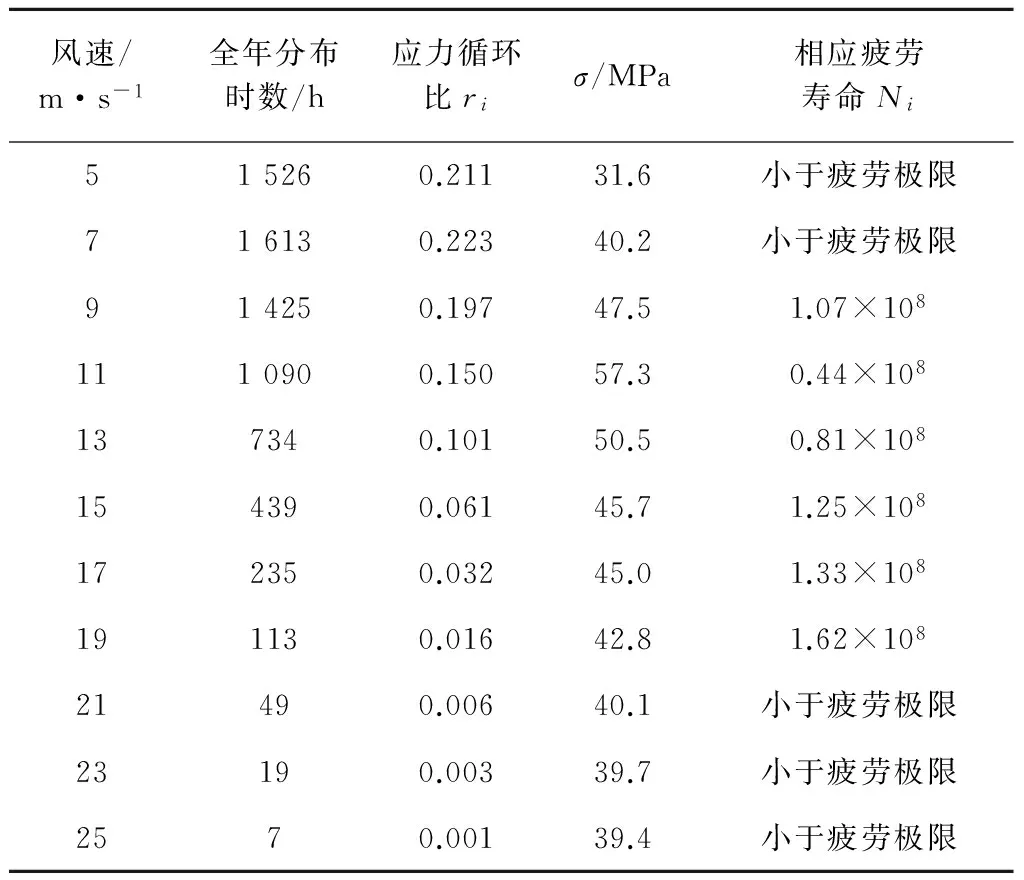

4.3 疲劳寿命计算

根据上述所讨论的玻璃钢材料疲劳寿命预测方法计算800 kW风力机叶片的疲劳寿命。风力机工作风速为4~24 m/s,额定风速为13 m/s。取玻璃钢材料σb=255 MPa,b=9.88,经过Goodman方程转化后的条件疲劳极限σ1=40.4 MPa,相应循环基数N0=2×108[12]。叶片载荷谱详细参数见表3。

表3 800 kW玻璃钢叶片载荷谱

发生疲劳破坏时的循环次数为:

N=1/(∑γi/Ni)=1.37×108

则玻璃钢叶片的疲劳寿命为:

由于预期使用寿命是20 a,因此本方案未能满足设计要求。

5 铺层优化

由于风力机叶片未能达到预期使用寿命要求,因此需对风力机叶片进行铺层结构优化设计。根据静力学分析可知,风力机叶片最大应力主要集中在叶根区域、翼型过渡区域与部分翼型区域,故本文在不增加上述区域蒙皮厚度和蒙皮层数的前提下,对这3段进行铺层方案优化。

根据铺层设计步骤和铺层设计原则,重新调整铺层顺序,拟定铺层优化方案如下:

[±45/0/90/±45/0/90/±45/0/90/±45/0/90/±45/0]S

在此基础上,重新建立风力机叶片有限元模型并施加气动载荷、重力载荷和离心力载荷,求解出在切入风速至切出风速范围内叶片的最大应力,详细参数见表4。

表4 优化后最大应力

从表4可以看出,优化后玻璃钢叶片各风况下的最大应力值均有所减小。结合疲劳寿命计算法则,求解出其疲劳寿命约为26.7 a。

对优化后的叶片模型进行动力学分析,计算出其前10阶固有频率,具体数值见表5。

表5 优化后叶片前10阶频率 (Hz)

优化后叶片的前10阶固有频率较优化前均有所增大,更有利于避免共振和改善运行状况。

6 结语

本文通过静力学分析,得出了叶片在额定风况下的最大应力为50.5 MPa,最大变形为1.35 m,由此验证了风力机叶片在额定工况下的安全性。通过动力学分析,确定了风力机叶片的前10阶固有频率,最小频率为0.953 Hz,结合实际工作情况,判断出其能够避免共振,实现安全运行。根据Miner线性累积损伤法则的玻璃钢叶片疲劳寿命估计方法,计算出初始设计方案的疲劳寿命为17.8 a,未满足设计要求。以提高叶片疲劳使用寿命为目标,对叶片进行铺层工艺优化,优化后风力机叶片在各风况下的最大应力均有所降低,疲劳寿命提高至26.7 a,达到了预期20 a的使用寿命要求,优化后叶片的前10阶固有频率均有所增大,最小频率即1阶频率增大至1.02 Hz,改善了风力机运行状况,满足了设计要求。

[1] 芮晓明. 风力发电机组设计[M]. 北京: 机械工业出版社, 2010.

[2] 马志勇. 大型风电叶片结构设计方法研究[D]. 北京: 华北电力大学, 2011.

[3] 费金凡. 复合材料风力叶片结构的有限元分析[D]. 武汉: 武汉理工大学, 2009.

[4] 梁小艳. 变桨距垂直轴风力机总体设计方案研究[D]. 北京: 华北电力大学,2008.

[5] 马志勇. 大型风电叶片结构设计方法研究[D]. 北京: 华北电力大学, 2011.

[6] 李成良, 王继辉, 薛忠民,等. 基于ANSYS的大型风机叶片建模研究[J]. 玻璃钢/复合材料, 2009(2): 52-54.

[7] 陈家权, 杨新彦. 风力机叶片立体图的设计[J]. 机电工程, 2006, 23(4): 37-40.

[8] 林海晨. 风力机叶片的有限元建模[J]. 绵阳师范学报, 2007, 26(8): 43-47.

[9] 韦丽珍.基于ANSYS风力机叶片的载荷研究[D].呼和浩特: 内蒙古工业大学, 2009.

[10] Malawi.Optimal frequency design of wind turbine blades[J]. Wind Engineering and Industrial Aerodynamics, 2002, 90(8): 961-986.

[11] Saravanos.A shear beam finite element for the damping analysis of tubular laminated composite beams[J]. Journal of Sound and Jrbration, 2006, 29(3): 802-823.

[12] 李德源, 叶枝全, 陈严. 风力机叶片载荷谱及疲劳寿命分析[J]. 工程力学, 2004, 21(6): 118-123.

责任编辑马彤

StructuralAnalysisandLayerOptimizationofWindTurbineBlades

YANG Jun, WU Meiping, WANG Chenxin

(School of Mechanical Engineering, Jiangnan University, Wuxi 214122,China)

Based on finite element analysis (FEA) theory of GRP blade’s structure, the FEM is founded with the large-scale common FEA soft-ANSYS. Through statics analysis in the coupling of wind, gravity and centrifugal force, the safety of wind turbine blades is checked out. Through dynamics analysis of wind turbine blades, calculated vibration frequency and checked out the condition of resonance. Based on the miner linear fatigue damage accumulation rule, the fatigue life of wind turbine blades was calculated. A layer optimization design was raised after the fatigue life prediction without increasing the weight of blades. After optimization, the stress and the fatigue life of wind turbine blades were improved.

wind turbine, GRP blades, statics analysis, dynamics analysis, layer optimization

TK 83

:A

杨俊(1989-),男,硕士,主要从事风力机叶片数字化设计与制造等方面的研究。

武美萍

2014-07-24