大功率宽调速范围双凸极电机驱动拓扑的对比研究

2015-07-11倪志拓陈志辉朱杰王波谢淑玲

倪志拓,陈志辉,朱杰,王波,谢淑玲

(南京航空航天大学航空电源航空科技重点实验室,江苏南京210016)

1 引言

电励磁双凸极电机(WFDSM)是在开关磁阻电机和永磁双凸极电机的基础上发展起来的一种新型磁阻式电机,因结构简单可靠、容错性能好、功率密度高等优点,自20世纪90年代出现以来,受到了国内外学者的广泛关注[1-3]。

文献[4]对WFDSM 转矩脉动产生的机理进行了分析,提出了基于半桥变换器的WFDSM 角度优化控制策略,实现了对相电流的独立控制,减小了转矩脉动,但是很难保证主功率电路中分裂电容充放电平衡。文献[5-6]针对WFDSM,提出了基于转速变化的提前角度控制策略,通过分析电机出力的内在机理,来实时改变提前角度,优化了电机的动态控制及输出功率。文献[7-8]在传统标准角度控制的基础上,提出了新型转矩内环控制和三相六拍控制策略,结果表明三相六拍控制策略有助于提高电机的输出转矩,抑制转矩脉动,但是存在提前角度精确选择的问题。文献[9]分析永磁双凸极电机(doubly salient permanent magnetic machine,DSPM)的换流状态,提出了转子斜槽结构的DSPM,经仿真分析,得出斜槽并且转子加宽结构,有助于减小双凸极电机转矩脉动的结论,但是,斜槽电机加工难度较大,且会降低电机有效转矩,转矩脉动改善效果也相对有限。文献[10]分析了高速双凸极磁阻电机中存在的问题,提出了一种新型的电路拓扑。

传统的直接桥式驱动拓扑在宽范围调速时,逆变桥开关管需要进行高频斩波,开关损耗较大。本文针对大功率和宽调速范围的应用场合,提出了一种前置Buck 型拓扑并设计其相应的闭环控制策略。利用有限元仿真对比分析了传统直接桥式驱动方式和前置Buck 拓扑两种方式下,开关管的斩波频率以及电机的铁耗。最后对两种驱动拓扑方式进行了闭环实验验证。

2 传统WFDSM的驱动主电路

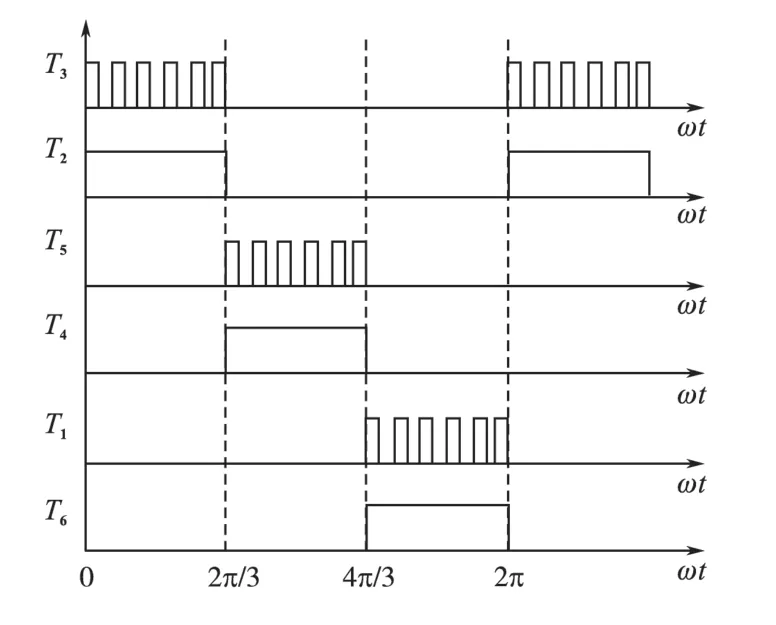

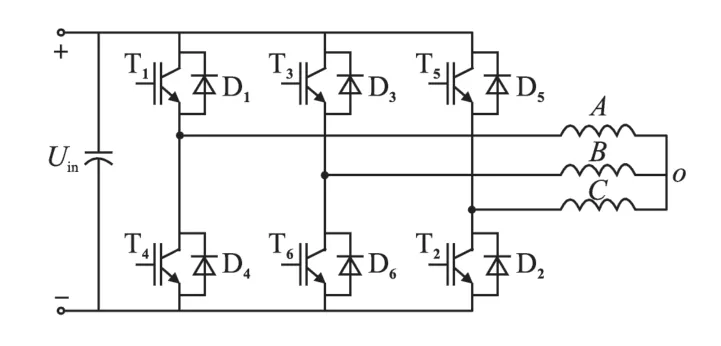

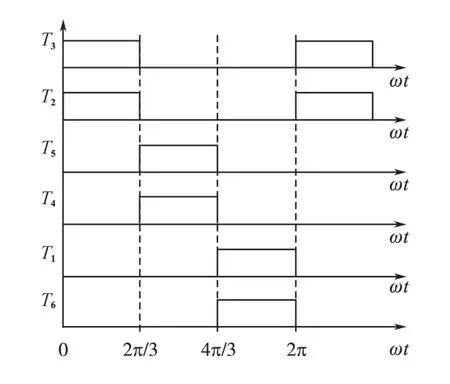

传统的电励磁双凸极电动机的驱动器如图1所示,图1 中A,B,C 分别表示WFDSM 的三相电枢绕组。电动运行时,电枢绕组通电模式为磁链上升区通正向电流,磁链下降区通反向电流。闭环调速时,通过逆变桥上桥臂开关管MOSFET的高频开关来调节加载在电枢绕组两端的电压,实现对电枢电流的控制,最终改变电磁转矩进行调速。当上桥臂MOS 管开通时,加载在电枢绕组两端的电压为输入电压Uin;上桥臂MOS 管关断时,电枢绕组通过下桥臂的反并二极管续流,加载在电枢绕组两端的电压为0。调速运行时,对应的MOSFET的控制策略如图2所示。

图1 传统WFDSM驱动主电路Fig.1 Traditional main circuit of the WFDSM

图2 传统驱动方式下MOSFET控制策略Fig.2 The control strategy of MOSFET in traditional driving method

3 大功率宽调速范围场合驱动器的要求

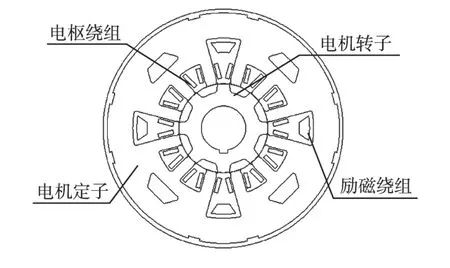

图3为本文仿真以及实验的一台12/8极高速电励磁双凸极电机截面图,定、转子均为凸极齿槽结构,由硅钢片叠压而成。定子槽绕有集中式电枢绕组,励磁绕组嵌于定子轭中。额定功率37 kW,额定转速12 000 r/min,电机机械结构的主要参数为:定子极数12,定子内径111.9 mm,定子外径330 mm,定子极宽14.6 mm,气隙0.35 mm,转子极数8,转子内径55.4 mm,转子外径111.2 mm,转子极宽14.6 mm,铁心长度220 mm。

图3 12/8结构WFDSM截面图Fig.3 Section diagram for 12/8 struction WFDSM

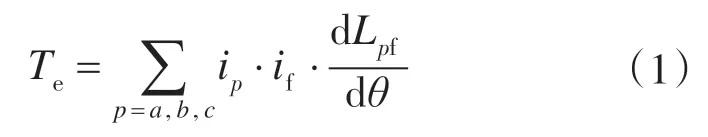

电机稳定运行时,电励磁双凸极电动机电磁转矩为

式中:ip为A,B,C相电枢绕组电流,p=a,b,c;Lpf为A,B,C 三相电枢绕组与励磁绕组之间的互感;if为电动机的励磁电流。

从式(1)可知,当励磁电流和转速一定时,负载转矩越大,输出的功率越大,此时需要通入的电枢电流越大。实验样机中,电动机励磁电流为8 A,额定负载转矩时,电枢电流约为250 A。

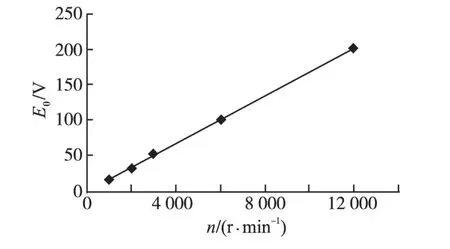

当励磁电流为8 A,图4给出了样机电动运行时空载相电势E0与转速n 的仿真结果。可以看出,WFDSM 样机的空载相电势E0随着转速的增加而增大,呈现出线性关系。调速范围越宽,需要供电的电压越高,在传统桥式驱动拓扑中,电机额定转速12 000 r/min 以下调速时,驱动器的供电电压应不低于300 V。

民办高校实验教学主要是从实验和实训两个方面入手,不断培养学生的创新能力和实践能力,培养创新复合型人才。

图4 空载相感应电动势随转速的变化Fig.4 No-load induced electromotive force vary with speed

电励磁双凸极电动机运行时,逆变器的输入电压与电机的调速范围正相关。电动机稳定运行时,转速越高,反电动势越大,要求输入电枢两端的电压增大。

因此,在大功率和宽调速范围的场合下,逆变桥的输入电压以及流过电枢绕组的电流会需要相应增大。

4 两种驱动拓扑的对比

4.1 前置Buck驱动主电路

针对大功率宽调速范围的场合,逆变桥的输入电压以及流过电枢的电流会较大,应使用IGBT 开关器件替代传统驱动器中的MOS 管,闭环控制策略不变,这种直接桥式驱动主电路如图5所示。

图5 桥式驱动主电路Fig.5 Full-bridge main driving circuit

图6为本文提出一种适合于大功率宽调速范围的前置Buck 型桥式主电路。在逆变桥的前级加上了Buck 电路,通过Buck 开关管T 控制滤波电感Lf上的电流来调节输入电机的电压Udc,从而控制流过电枢绕组的电流。逆变器的开关管只需要完成换向而不需要进行斩波。

当Buck 开关管T 开通时,电源通过LC 滤波器给电机供电,电感电流增加,Udc增加,电枢电流增加,转矩也相应增加。当开关管T关断时,电感通过二极管对电机进行供电,Udc减小,电枢电流减小,转矩相应减小。

图6 前置Buck全桥控制电路Fig.6 Full-bridge control circuit with preset Buck

闭环调速时,对Buck 开关管T进行PWM 调制,通过控制开关管T的占空比来调节流过滤波电感Lf上的平均电流以及输入逆变桥的电压Udc,进而控制电枢电流,最终实现电磁转矩的控制进行调速。

在前置Buck拓扑电路中,当电机制动或者电枢绕组换向时,电枢绕组产生的感应反电动势瞬时可能大于滤波电容Cf上的电压。为了防止电机制动时电枢绕组对滤波电容充电,产生较高的泵升电压,反并二极管D把多余的能量回馈到原边。在换相重叠时,反并二极管D的导通使电枢绕组两端嵌位到Uin,减小了换向重叠时间[11-12]。

4.2 两种拓扑下开关频率的对比

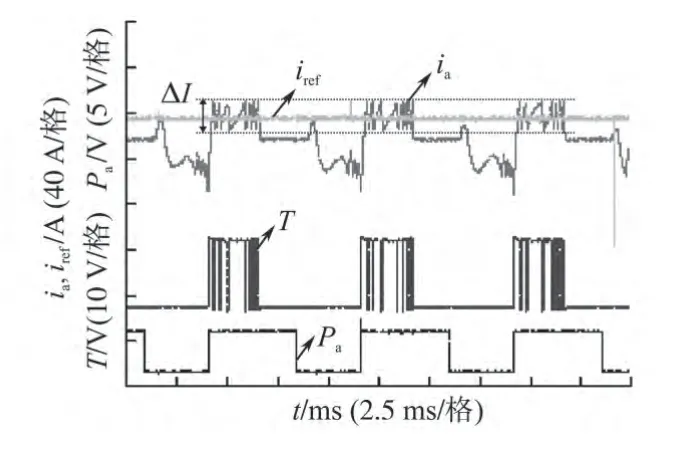

采用传统的直接桥式逆变桥驱动电路,通过上桥臂开关管高频开关将电枢电流限制在ΔI 范围内波动,图7 为转速在1 000 r/min 时,电枢电流ia,电流基准值iref,驱动信号T,位置信号Pa的实验波形。

图7 控上下限平均电流控制Fig.7 Control the current between the maximum and minimum value

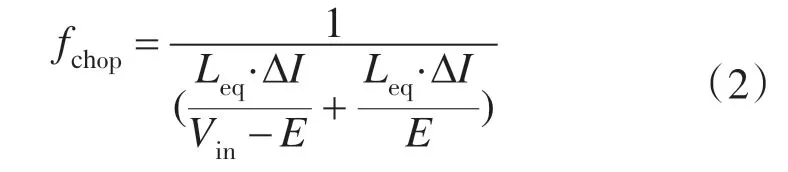

式中:Leq为两相电枢绕组导通的等效电感;E 为逆变桥输入端等效感应反电动势。

由式(2)可知,要得到脉动较小的电枢电流来减小转矩脉动,就必须要提高上桥臂开关管的斩波频率;随着斩波频率的增高,开关损耗增大。

采用直接桥式驱动方式,满足样机额定转速以下调速,母线输入电压为350 V,电枢电流的滞环控制环宽是20 A,负载转矩为10 N·m,上桥臂IGBT开关频率随闭环转速变化的仿真结果如图8所示。随着转速的增加,上桥臂IGBT的斩波频率先增大后减小。然而,大功率IGBT 的开关频率较低,硬开关时一般不超过20 kHz,普通的IGBT 难以胜任整个额定转速以下宽调速范围,只能在高转速或者低转速进行小范围调速,这与式(2)相一致。

图8 斩波频率随转速的变化Fig.8 Chopping frequency vary with speed

图9 桥式驱动方式下的实验波形Fig.9 Experimental waveforms in full-bridge driving strategy

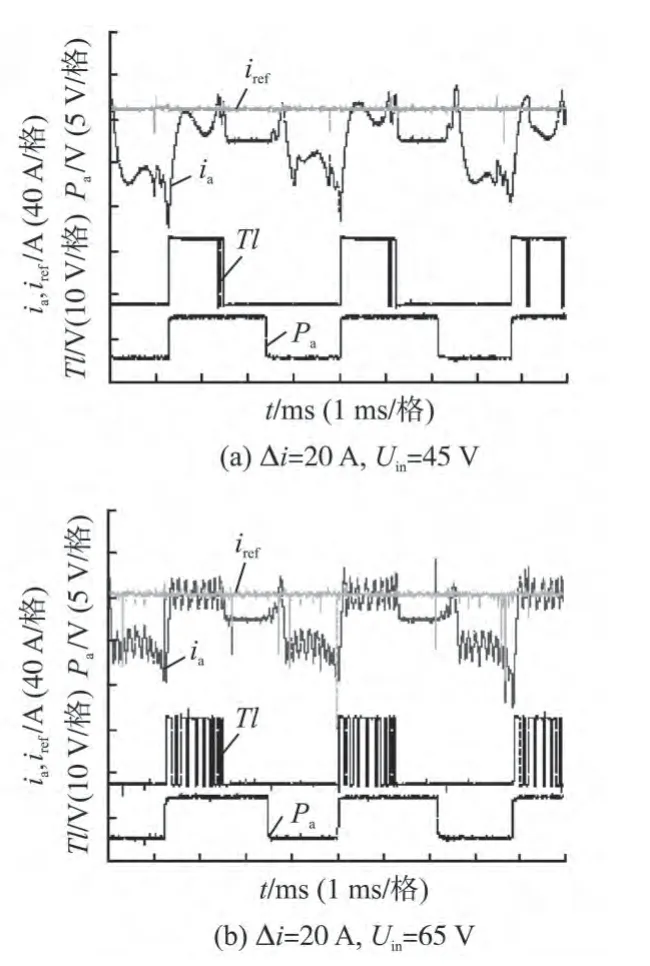

当闭环转速恒定时,随着输入电压的变化,斩波频率会发生变化。图9为直接桥式驱动的实验波形。滞环环宽为20 A,转速为2 000 r/min,逆变桥输入电压由45 V 变为60 V 时,逆变桥开关管斩波严重。因此,随着输入电压以及转速的变化,逆变桥上桥臂开关管的斩波频率变化很大,会超过IGBT斩波频率的上限。

采用前置的Buck的双凸极控制拓扑,通过调节逆变器输入电压Udc进行调速,逆变桥的开关管不需要进行斩波来控制流过电枢绕组的电流,其逆变桥的驱动信号逻辑如图10所示。

图10 前置Buck拓扑的驱动策略Fig.10 Driving strategy with preset Buck topology

为满足在宽调速范围的应用场合,Buck输入电压Uin为350 V。低速运行时,开关管T 的占空比较小,Udc与输入端等效感应反电动势E相差不大,远小于输入电压Uin。高速运行时,开关管T的占空比较大,Udc始终保持与输入端等效感应反电动势E相差不大。在整个宽转速范围内调速,前置Buck进行调压调速。

滤波电感和滤波电容惯性环节的引入,通过Buck 开关管低频斩波得到较为稳定的电感电流和电容电压,进而控制电枢电流实现宽转速范围调速。

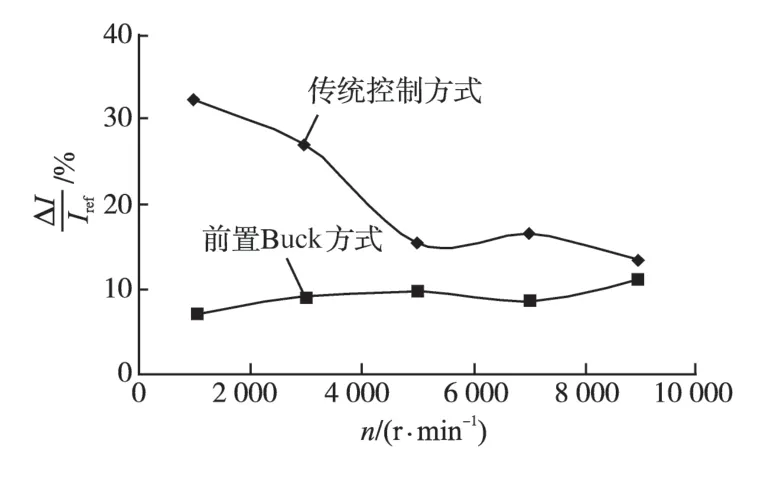

母线输入电压都为350 V,前置Buck 方式下,开关管T的载波为6 kHz,传统直接桥式逆变控制方式下电枢电流的滞环环宽是20 A。图11 为在两种不同方式下的电枢电流纹波的仿真数据。

图11 电枢电流波动与转速的关系Fig.11 Armature current fluctuation with speed

可见,采用前置Buck 拓扑方式,电枢电流的波动会减小,在低速的情况尤为明显,这是因为此时电枢电流的基准值比较小,而ΔI为一个定值。

整体上看,前置Buck 电路的存在,能够用Buck 开关管低频开关代替传统逆变桥高频开关来控制电枢电流,减小了开关频率的同时电枢电流的波动也有一定的降低。

4.3 两种拓扑下铁耗的对比

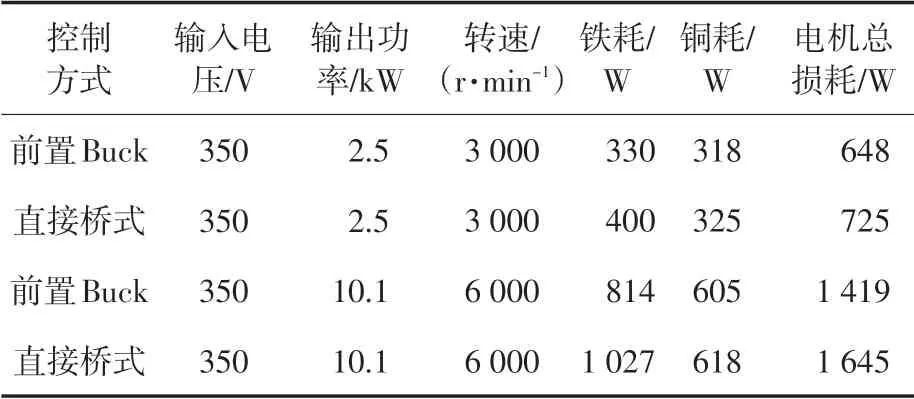

母线输入电压为350 V,直接逆变桥式驱动方式下,电枢电流的滞环环宽为20 A;前置Buck方式下,开关管T 的载波为6 kHz。转速稳定在3 000 r/min 时,电枢绕组两端的电压仿真波形如图12 所示,图12a 是直接桥式驱动下,逆变桥开关管斩波后加载在电枢绕组两端的电压。逆变桥开关管斩波产生的高频电压谐波直接加到电枢绕组的两端,会在电机中激发出交变的电磁场,产生较大的铁耗,进而造成硅钢温度过高,影响电机的工作性能。如图12b所示,在前置Buck拓扑方式下,加载在电枢绕组两端的电压是滤波电容上的电压Udc。避免了高频电压谐波直接加载在电枢绕组的两端[12]而产生较大铁耗。定转子的硅钢片选用DW310-35,表1 为在两种驱动方式下,利用Ansoft仿真软件得到的铁耗的仿真数据。

图12 加载在电枢绕组两端的电压Fig.12 Voltage on the armature winding

当输出功率为2.5 kW 时,前置Buck 拓扑比直接桥式驱动铁耗减小了17%,电机总损耗减小了10.6%;当输出功率为10.1 kW时,前置Buck拓扑比直接桥式驱动铁耗减小了20.7%,电机总损耗减小了13.7%,主要原因在于直接桥式驱动中,逆变器开关管斩波产生的高频电压谐波直接加到电枢绕组的两端。

表1 两种拓扑下铁耗损耗比较Tab.1 Core loss in two topologies

5 实验验证

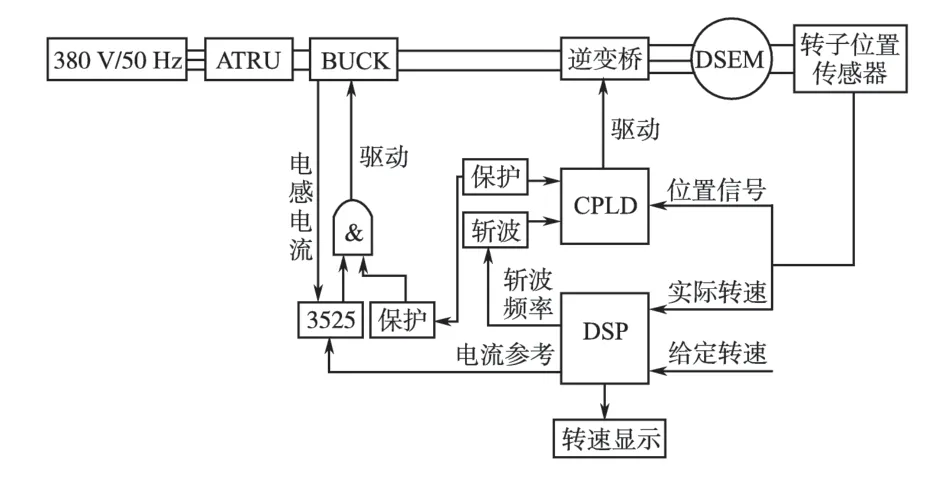

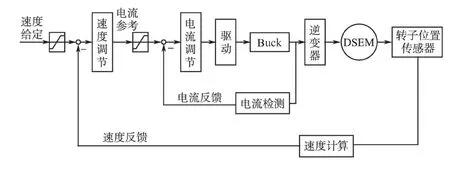

前置Buck 电机驱动实验平台中,WFDSM调速系统由DSP TMS320F2812 控制器,全桥变换器、Buck 变换器、CPLD 驱动逻辑、电流传感器和位置传感器组成。系统结构框图如图13所示。

图13 前置Buck系统结构框图Fig.13 System structure diagram of preset Buck

实验中使用了2 台相同的12/8 极电励磁双凸极电机,进行对拖调速试验。闭环控制方式采用转速电流双闭环,其控制系统框图如图14所示。

图14 双闭环调速系统框图Fig.14 Dual closed-loop speed regulation diagram

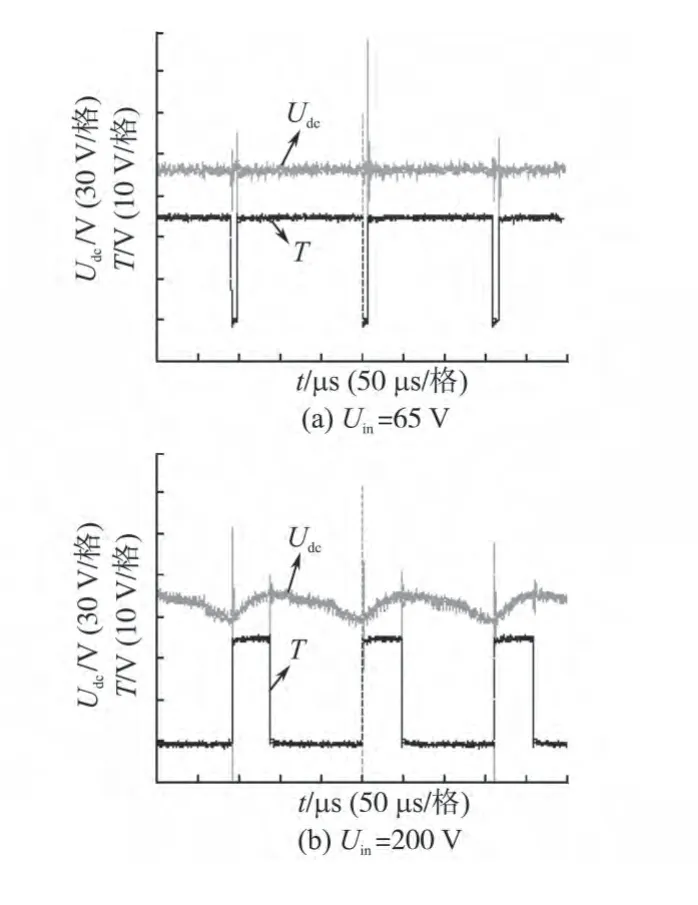

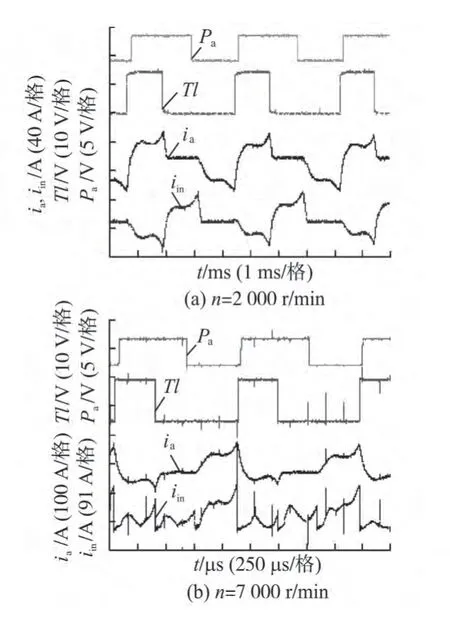

开关管选取的IGBT是InfineonFF450R12KT4,运行最高斩波频率不超过20 kHz。前置Buck 电路的滤波电感800 μH,滤波电容6 800 μF,开关管T 的载波频率为6 kHz。输出功率为1.97 kW,转速为2 000 r/min,在不同输入电压情况下,Buck开关管的驱动T以及Buck输出电压Udc的实验波形如图15所示;当输入电压为200 V,不同闭环转速的实验波形如图16所示,其中,ia为A相电枢电流,Tl 是A 相上桥臂驱动信号,Pa是A 相位置信号,iin为母线电流。

图15 不同输入电压的闭环实验波形Fig.15 Closed-loop experimental waveforms in different input voltage

图16 不同转速下的实验波形Fig.16 Experimental waveforms in different speed

6 结论

针对大功率宽调速范围应用场合,本文提出了前置Buck驱动拓扑并设计出对应的控制策略,并从开关管开关频率以及铁耗的角度对比分析了传统直接桥式驱动拓扑和前置Buck 驱动拓扑。通过实验和仿真分析并得出以下结论:

1)前置Buck拓扑利用Buck开关管的低频斩波代替了后级逆变器的高频斩波,减小了开关管的开关频率,减小了电枢电流的波动,更适用于大功率宽调速范围的场合;

2)在同等输出功率的情况下,前置Buck拓扑比直接桥式驱动拓扑的电机铁耗更小,电机工作效率更高。

[1]Liao Y,Lipo T A. Sizing and Optimal Design of Doubly Salient Permanent Magnet Motors[C]//The Sixth International Conference on Electrical Machines and Drives,IET,Oxford,UK,1993:452-456.

[2]Liao Y,Lipo T A. A New Doubly Salient Permanent Motor for Adjustable Speed Drives[J]. Electric Machines and Power Systems,1994,22(2):259-270.

[3]Zhu Xiao-yong,Li Quan,Chen Da-jian,et al.Design and Analysis of a New Flux Memory Doubly Salient Motor Capable of Online Flux Control[J]. IEEE Transactions on Magnetics,2011,47(10):3220-3223.

[4]李国生,周波,魏佳丹,等.基于半桥变换器的电励磁双凸极电机角度优化控制策略[J].中国电机工程学报,2011,31(27):102-108.

[5]Hang Jing-yu,Chen Zhi-hui,Zhang Lei,et al. Control and Operation of a 12-8-pole Doubly Salient Electro-magnetic Motor Drive Based On CPLD[C]//The 2th International Conference on Electrical and Control Engineering,ICECE.Yichang,China,2011:132-136.

[6]戴卫力,王慧贞,严仰光.电励磁双凸极电机的提前角度控制[J].中国电机工程学报,2007,27(27):88-93.

[7]孔祥新,陈明,束亚刚,等.定子双馈电双凸极电动机转矩分析与抑制[J].电工技术学报,2008,23(5):18-23.

[8]刘星,陈志辉,朱杰,等.电励磁双凸极电动机三相六拍控制策略研究[J]. 中国电机工程学报,2013,3(12):128-144.

[9]Li Yong-bin,Chunting Chris Mi. Doubly Salient Permanentmagnet Machine with Skewed Rotor and Six-state Commutation Mode[J].IEEE Transactions on Magnetics,2007,43(9):3623-3629.

[10]Mohammed A Elgendy,Volker Picklert. Dual Voltage Supply Converter for High-speed Doubly Salient Reluctance Motors[J].IEEE Transaction on Power Electronics,2013,28(2):1016-1020.

[11]周凤争.高速永磁无刷直流电机转子涡流损耗的研究[D].杭州:浙江大学,2008.

[12]戴卫力.飞机无刷直流起动/发电系统的研究[D].南京:南京航空航天大学,2008.