大型铸钢件夹杂类缺陷产生原因分析及对策

2015-07-11鲁云

鲁 云

(宁夏共享铸钢有限公司,宁夏 银川 750021)

夹杂类缺陷是大型铸钢件生产过程中的主要质量问题之一,多发生在铸件筋板、键槽、凸台等结构复杂部位,通过超声波和射线探伤可以发现。为了解决此类问题,需要对缺陷气刨挖除,再进行焊接修复,这会给企业带来大量额外的制造成本。而铸件内部夹杂缺陷如果在出厂前未能及时发现,在其配套设备的日后使用过程中,将可能会带来严重的损失。因此,了解铸钢件夹杂产生的机理,及时采取相应的防止措施是大型铸钢件生产企业的一项重要工作。本文将对此进行探讨,希望能对同行有所启示。

1 夹杂类缺陷的分类和特征

夹杂可以细分为外来金属夹杂物、冷豆、内渗物、夹渣、渣气孔、渣缩松、砂眼。外来金属夹杂物形状不规则,结构,色泽和性能不同于基体金属;冷豆通常位于铸件下表面,其化学成分与铸件本体相同,表面有氧化现象;内渗物的化学成分与铸件本体不一致,接近于共晶成分,通常存在于铸件孔洞类缺陷内;夹渣,渣气孔,渣缩松是由熔渣引起的非金属夹杂物,形状不规则,通常位于铸件的上表面,芯子下的铸件表面或铸件的死角处。夹渣一般与气孔或缩孔共生,表现形式为夹渣内含气孔,气孔内含夹渣,还有一种是夹渣外气孔成群分布,且在铸件的断面上均无金属光泽。砂眼是指铸件内部或表面包裹有砂粒,砂块或涂料块的孔洞。一般伴有冲砂,掉砂,夹砂等缺陷。图1所示为铸钢件表面常见的渣气孔缺陷。

图1 铸钢件的渣气孔

2 夹杂类缺陷产生的部位

实际生产中,有时要区分夹杂具体是哪种夹杂物并不是很容易,需要综合考虑铸件的结构因素来判断。总体来说可以做如下的区分:外来金属夹杂物一般位于铸件内部,可以通过断面检查、金相检验结合无损检测做出判断。冷豆通常位于铸件下表面或嵌入铸件的表层,通过肉眼观察可以发现。

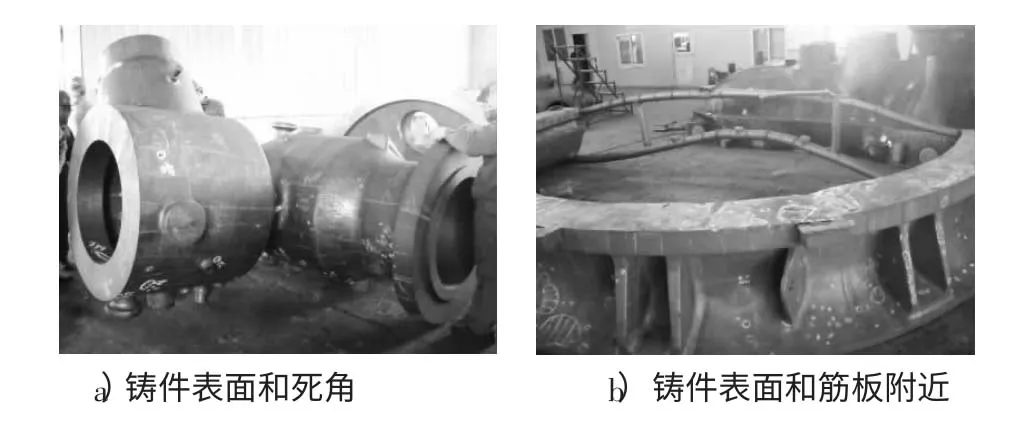

内渗物通常位于铸件孔洞类缺陷内,外表光滑有光泽,形状如豆粒。夹渣,渣气孔,渣缩松通常位于铸件上表面或铸件的死角处。有时伴有气体或缩松,无金属光泽,一般可通过渗透或磁粉检测发现,明显的用肉眼即可看到。内部的夹渣、渣气孔、渣缩松可用射线或超声波检测,有时也会暴露在经过机械加工的铸件表面上。一般在铸件经过清理后,在铸件的表面上会留下呈大片片状或斑点状分布的形状不规则的孔洞,且无金属光泽。在渣气孔和渣缩孔中常含有SiO2颗粒的非金属夹杂物。砂眼一般位于铸件的内部或者表面,铸件表面的砂眼用肉眼外观检查即可发现,铸件内部的砂眼需要用超声波或射线探伤进行检验。有时难以区分砂眼和夹渣,要通过断面检查才能确定。图2所示为部分铸钢件易产生夹杂类缺陷的部位。

图2 铸钢件易产生夹杂类缺陷的部位

3 夹杂类缺陷产生的原因

夹杂产生的原因很多,它们不但与钢液在熔炼过程中的操作和钢液中的合金成分有关,还与铸件的结构及铸型特点有关。此外,还与铸件在造型过程中的施工及浇注有关。现将铸钢件产生夹杂的常见原因分析如下。

3.1 熔炼及浇注方面的原因

1)钢液中混入了外来金属杂质,或外来金属杂质与铸件本体金属液发生反应形成金属间化合物。

2)炼钢的炉料或合金添加剂未完全熔化,混在钢液中。

3)熔炼过程中加入的溶剂和形成的熔渣在浇注时随钢液一起注入型腔。

4)在浇注的过程中发生二次氧化,产生金属氧化物与硫化物,上浮到铸件的上表面和铸件的死角处。

5)熔炼过程中脱氧,脱硫,除渣,除气不良导致钢液中含有大量硫化物,气体和氧化物,从而在铸件内部形成渣气孔。

6)钢液在熔炼过程中合金中化学成分各组元之间发生化学反应,或与炉衬,钢包衬,砂型,涂料等发生反应。

7)浇注时钢液的温度过高导致砂型(芯)壁表面烧结或软化,并与钢液发生反应。

3.2 造型及工艺方面的原因

1)型(芯)砂的高温强度太低,热变形量太大,在浇注后的很短时间内,型壁发生软化或烧结,并与钢液反应。

2)钢液中的气体含量过高,以至在铸件冷却过程中以气泡形式析出,导致气孔产生。

3)工艺设计和造型过程中对于浇注系统的设计不合理,在铸件复杂部位无圆滑过渡,钢液由内浇道注入型腔时发生喷射或飞溅,冲刷型腔内部,造成型(芯)砂脱落。

4)造型过程中导致芯骨外露,浇注后与钢液熔为一体。

5)造型过程中砂型(芯)水分过多,涂料未干,在浇注过程中与钢液发生反应。

6)造型过程中使用的涂料质量差,或在浇注的过程中涂层脱落,形成夹杂。

7)造型过程中操作不当导致挤箱,压坏砂型(芯),合箱过程中掉入砂粒或杂物。

8)在铸件浮渣集中的特殊部位缺少集渣槽的设置。

9)工艺设计时计算的浇注重量不足,导致冒口中的浮渣进入铸件中。

3.3 铸件结构方面的原因

铸件本身的结构复杂,有过多的厚薄壁相交处,有较多的筋板、孔、键槽、凸台等结构,不利于各种杂质的上浮。例如我公司生产的燃气轮机排气缸和蒸汽轮机内缸系列铸件,如图3所示。

图3 结构复杂易产生夹杂类缺陷的铸件

4 夹杂类缺陷的防止措施

为了使大型铸钢件不产生或少产生夹杂类缺陷,可在实际生产中严格控制好以下几个环节:

1)严格控制钢液成分,尽量控制钢液中的有害元素磷、硫的质量分数及含氧量。

2)钢液精炼完毕之后,将温度升高约20℃,保持10min的软吹氩时间,适宜的静置,以利于非金属夹杂物的上浮、聚集,严格控制浇注温度在合适的范围内。

3)造型过程控制铸型紧实度,合箱时应吹净铸型中的砂子,涂料刷涂要均匀,保证刷涂质量,冷铁周围不能有裸漏的砂子,严格控制型(芯)砂的水分,涂料要烘干,冷铁要干燥,提高砂型(芯)的表面强度和抗冲刷性能。

4)工艺上改进浇注系统,使钢液平稳流入型腔,防止发生喷射和飞溅,内浇道不可直冲型壁,准确核算浇注重量和余钢重量,杜绝浇不足和欠浇。

5)工艺设计时,分型面选择、冒口和集渣槽设置都要尽量有利于杂质上浮。

6)造型过程中对现场工人要加强培训,杜绝造型和合箱过程中的操作失误。

7)对于结构复杂的铸件,可适当增加工艺补贴,并合理选择内浇口的位置。

5 结 论

大型铸钢件制造过程控制难度大,本文依据铸造理论,结合实际生产经验,对大型铸钢件夹杂类缺陷提出的解决措施,还需要广大铸造同仁坚持不懈地研究,付诸实施,精益求精。