探讨一种再生机传动轴的结构改进措施

2015-07-11王志业许魁莲

王志业,许魁莲,沈 闯

(双星漯河中原机械有限公司,河南 漯河 462300)

1 传动轴结构改进的原因

我公司生产的SJZF系列四级高效再生机是引进德国ECO公司技术,并结合自身实际研发的一种新型再生机。该类型再生机经过10多年在各客户公司的使用,整体反映良好,再生后的砂粒破碎少,圆度高;整机能耗低;占地面积小。但是由于传动轴的特殊结构,造成更换摩擦片难度大,且不易安装和维修。为解决这一难题,特对该再生机传动轴做了改进。

2 改进措施

2.1 对再生机传动轴结构进行分析

首先,了解再生机的旧砂再生原理。为保证砂粒均匀地撞击到摩擦片,从而达到良好的脱膜效果,必须要保证传动轴上的摩擦片以及摩擦片托盘均匀地以轴心做圆周运动,而做到这一点的前提必须保证所有摩擦片和摩擦片托盘的质量在垂直传动轴方向上分布均匀,公司是通过对摩擦片以及摩擦片托盘做静平衡实验来解决这一难题的。

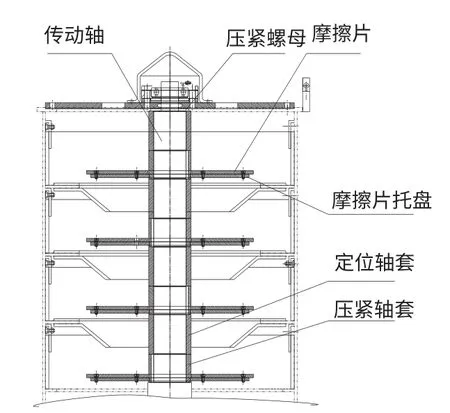

从图1改造前的结构图中可以看出,该传动轴是采用阶梯轴结构,如图2所示。公司在安装此类型再生机时,为保证零部件的配合间隙,先将摩擦片托盘装配焊在阶梯轴上,然后通过螺栓连接将摩擦片固定在摩擦片托盘上,然后再对摩擦片以及摩擦片托盘做静平衡实验。完成静平衡实验后,才可以将摩擦片去掉,并做好记号,待传动轴与机体组装好后再将做好记号的摩擦片按号组装。

图1 改造前再生机结构图

从上述分析可知,由于摩擦片托盘提前需要与阶梯轴装配焊在一起,是造成更换安装摩擦片工作量大的主要原因。

图2 改进前的阶梯轴

2.2 对再生机传动轴结构的改进措施

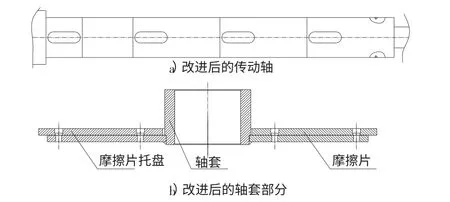

从图3改进后的结构图中可以看出,传动轴采用的是通轴结构,发图4a)所示,定位轴套通过键和公差配合与传动轴定位,摩擦片托盘与定位轴套焊接在一起,摩擦片通过螺栓与摩擦片托盘连接在一起,如图4b)所示。在安装时只需要对定位轴套、摩擦片和摩擦片托盘这一整体部件进行静平衡实验,做完静平衡试验后,按照装配顺序将定位轴套(包含做完静平衡试验的摩擦片托盘和摩擦片)装在传动轴上,然后装上压紧轴套,通过紧定螺钉与传动轴定位,最后装完之后,在传动轴的末端安装一定位圆螺母,防止定位轴套和压紧轴套的轴向窜动。

图3 改造后的结构

经过上述改进措施之后,在更换安装摩擦片时,只需要对图4中b)图所示的轴套、摩擦片和摩擦片托盘这一整体部件进行静平衡实验,完成静平衡试验后即可按照上述顺序安装。

图4 改进后的传动轴与轴套

3 改进后的效果

传动轴的结构改进以后,由于只需要对定位轴套、摩擦片和摩擦片托盘这一整体部件进行静平衡实验,并且这一整体部件的重量小,易于操作静平衡实验和安装,这样一来,安装效率大大提高。最近在公司内安装的一台该类型再生机,在和以前同样人员配备的情况下,安装时间整整比原来少用了将近两天。并且据售后部门反馈的售后服务以及客户的使用信息,改进后的结构使得更换安装摩擦片的效率大大提高,深得用户的好评。

4 结束语

在国家不断倡导创建节能环保型的新型企业的大形势下,该类型再生机以其整机能耗低,占地面积小,再生效果高等优势将会有更大的发展前景。公司也正是注意到了这一发展趋势,才把该类再生机的结构改进作为一个重点的突破口,并取得了不错的效果。