高速柴油机飞轮铸造工艺改进

2015-07-11董志鹏耿建华许景峰吕清珂卢彬彬

董志鹏,耿建华,许景峰,吕清珂,卢彬彬

(1.潍柴重机股份有限公司 滨海铸造厂,山东 潍坊 261001;2.潍柴动力(潍坊)铸锻有限公司,山东 潍坊 261001)

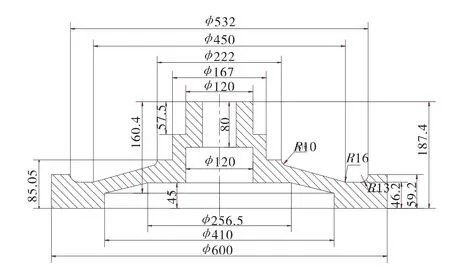

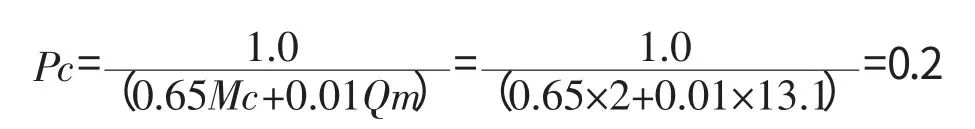

615T440020041 R飞轮为斯太尔高速柴油机的重要部件,重105kg,飞轮平均壁厚为37mm,轮廓尺寸如图1。材质为QT600-3,球化等级为1~4级,硬度190HBW~270HBW,基体组织为珠光体+铁素体。化学成分分别为:ω(C):3.5%~3.8%、ω(Si):2.4%~2.8%、ω(Mn):0.3%~0.6%、ω(P)≤0.07%、ω(S)≤0.03%、ω(Re):0.02%~0.05%、ω(Cu):0.4%~0.6%、ω(Mg):0.03%~0.06%.

图1 飞轮毛坯图

1 原铸造工艺分析及缺陷分析

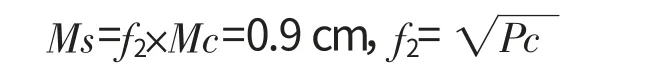

采用顶注式浇注方式,铸件位于下箱,轮毂突出较高的一侧朝下,飞轮大平面为分型面,采用暗冒口容积和冒口颈尺寸的双重冒口工艺,采用环形横浇道,中间设置直浇道,横浇道与暗冒口直接相连,铁水通过冒口颈填充型腔,如图2所示。

图2 飞轮原铸造工艺

铸件冒口根部存在缩松,加工20mm后,缩松缺陷仍存在。飞轮为球铁铸件,球墨铸铁属于内生——糊状凝固,凝固时产生的膨胀体积比较大,球铁的碳当量处于共晶或稍微过共晶范围,处于糊状凝固的球墨铸铁,共晶团之间的液体通道非常的窄和细,液体难以进行收缩,若得不到冒口的有效补缩,则共晶团之间的液体凝固时得不到补缩形成缩松。球铁冒口的主要作用是补充液态收缩,在共晶结晶期间,由于较大范围内糊状凝固,堵塞了补缩通道,在共晶团之间易形成微观缩松。冒口中心部位及补缩通道的凝固要晚于铸件的热节部位,同时冒口有效部分的铁水量要大于被补缩部位收缩量和冒口铁水收缩量之和。当大量凝固开始时,冒口颈刚好凝固,铸型刚度足够时可以利用石墨膨胀压力,使铸件内部始终处于正压,不产生缩松缺陷。冒口颈凝固的过晚,虽然一次补缩能被冒口补偿,无一次补缩缺陷,但到大量凝固时产生膨胀压力将会把铁水回送到冒口中去,使铸件内部压力损失一部分,当二次收缩终了时剩余压力补偿不了二次收缩损失的压力,于是在铸件内部小熔池里的铁水压力低于大气压力,产生了负压区,由于冒口颈与铸件相连,形成热节,不能实现均衡凝固,共晶团之间的液体通道难以进行有效的补缩,导致缩松的产生。

2 冒口系统工艺设计改进

缩松是液态收缩和凝固收缩大于固态收缩,合金的结晶温度范围较宽,倾向于体积凝固方式而产生的。铸铁液态冷却时要产生体积收缩,凝固时析出石墨又产生体积膨胀。均衡凝固是利用膨胀和收缩动态叠加的自补缩和浇冒系统的外部补缩,采取工艺措施,使单位时间的收缩与膨胀、收缩与补缩按比例进行的一种凝固工艺原则。对球墨铸铁,均衡凝固的补缩技术,主要利用石墨化膨胀进行自补缩,冒口的补缩是有限的。由于铸件模数Mc=2.0 cm,模数比较小,铸件铁液冷却时产生体收缩,凝固时析出石墨又发生体积膨胀,抵消一部分收缩,不需要考虑冒口的补缩距离,对冒口工艺进行设计,实现均衡凝固,消除缩松。设计使用飞轮的典型工艺,压边冒口工艺,消除冒口根部热节,通过控制压边的距离,实现均衡凝固。平浇平冷工艺,边冒口保证凝固顺序:铸件——冒口颈——冒口,缩孔最后在冒口中形成。浇口通过冒口,使冒口温度提高,延长凝固时间,提高补缩效率。

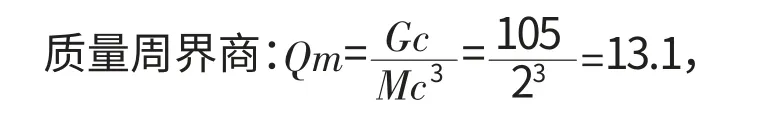

利用模数法计算冒口系统,铸件平均模数Mc=2.0cm;

式中:Gc—铸件质量,kg.

铸件收缩时间分数:

铸件补缩率:

收缩模数:

冒口模数:

式中:f1—冒口平衡系数,≥1.2,取=1.3;

f3—冒口压力系数,根据质量周界商选取,f3=1.3.

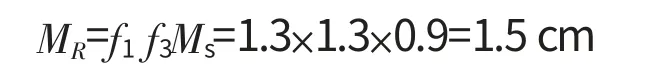

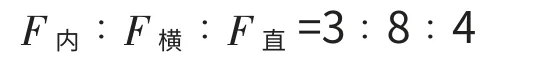

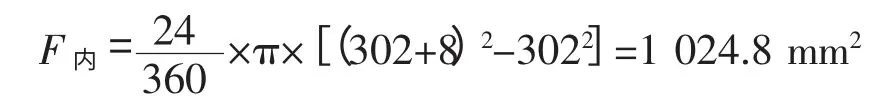

压边冒口的模数反映了与铸件设置冒口部位的凝固时间比,根据铸件模数以及冒口模数的大小,确定压边冒口的尺寸(图3),选取压边冒口的压边缝隙宽度e=8mm.

图3 压边冒口的尺寸

压边隙缝面积,为内浇道的面积,根据浇注系统的计算方法设计直浇道和横浇道。

球铁铸件,选取浇道比为:

压边隙缝面积:

则:F横=2733mm2;F直=1336mm2.

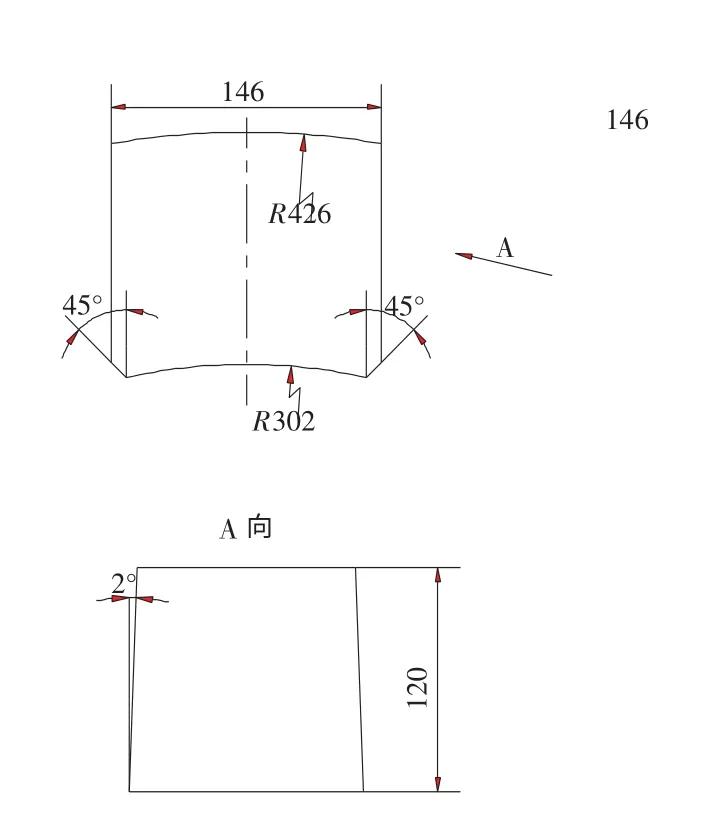

改进后的铸造工艺见图4.

图4 改进后铸造工艺

3 生产验证

经生产验证,使用压边冒口工艺生产飞轮80件,无缩松缺陷,改进效果良好,经过工艺的改进优化,稳步提升产品质量。

[1]魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[2]林勃主编.砂型铸造工艺学[M].北京:机械工业出版社,1995.