蓝宝石晶片研磨工艺的研究

2015-07-10董云娜曹淑云

董云娜 曹淑云

摘 要:利用碳化硼W5对蓝宝石研磨实验进行研究,得出不同磨料浓度、不同悬浮液黏度和加工压力对表面状态、粗糙程度和工件去除率的影响。结果表明,碳化硼W5比较适宜研磨,用此磨料在浓度为15%,悬浮液黏度为0.15%(黏度通过控制羧甲基纤维素的衍生物的含量控制),研磨压力为4 N/cm2时效果较佳,去除率可达0.63 μm/min,表面无划痕,粗糙度较理想。

关 键 词:蓝宝石晶片;碳化硼W5;研磨;去除率;工艺参数

中图分类号:TQ 028 文献标识码: A 文章编号: 1671-0460(2015)10-2410-03

Study on the Grinding Technique for Sapphire Wafer

DONG Yun-na, CAO Shu-yun

(Tianjin Ximei Technology Co.,Ltd., Tianjin 300382, China)

Abstract: The grinding experiment of sapphine wafer by using boron carbide W5 was studied. Effect of abrasive concentration, suspension viscosity and surface processing pressure on the surface state, roughness and removal rate was investigated. The results show that, boron carbide W5 is appropriate for grinding; when the abrasive concentration is 15%, the viscosity of the suspension is 0.15%, and the pressure is 4 N/cm2, the removal rate can reach to 0.63μm/min, and the roughness of surface is ideal.

Key words: Sapphire wafer; Boron carbide W5; Grinding; Removal rate; Technological parameters

蓝宝石具有优异的光学性能、机械性能和化学稳定性。其表面质量对器件的质量、寿命等起关键作用[1-3]。随着科学技术的发展,蓝宝石的应用领域越来越广泛,涉及科研、工业、国防、生活等各个领域,如精密研磨轴承、红外透光材料、半导体芯片的衬底片、表镜等。但蓝宝石的硬度很大(为其硬度为莫氏9),其硬度仅次于金刚石,脆性大,使得对其进行机械加工难度很大。

研磨抛光为超精密加工的重要手段,而研磨作为抛光加工的前道工序,可以在一定程度上降低表面粗糙度,提高工件的表面精度,其质量的好坏直接影响着后续的抛光效率和工件的表面质量[1],且研磨工序是蓝宝石最关键的环节之一[4]。因此,为在单位时间内加工出更多符合要求的晶片,有必要研究其研磨抛光工艺参数以得到较好的表面质量和较优的去除率。

鉴于此,本文在实验的基础上研究了研磨压力、不同悬浮液粘度、不同磨料浓度对表面粗糙度和去除率的影响,得出了较佳的研磨加工工艺。

1 蓝宝石晶片的研磨实验

研磨实验所用设备为UNIPOL-1501型精密研磨抛光机。研磨加工时,研磨盘为带有均匀方形槽的新型研磨盘。

实验所用工件是直径为2英寸的蓝宝石圆片,厚度约为0.6 mm,晶片置于本司研发的新型实用的研磨模板上。

实验所用的研磨液为碳化硼W5与悬浮液配制而成。所用碳化硼W5(牡丹江产),悬浮液为本司研发的悬浮液CM-S301,此悬浮液由表面活性剂、分散剂、表面改性剂、去离子水等组成,pH值为11。

实验中研磨的压力通过增加配重盘来实现。研磨液采用循环使用模式,由自动滴加器供给。加工完毕,去离子水清洗工件,将工件从模板中取出,清洗干净,进行甩干。

实验过程中,研磨时间为20 min,流量为85 mL/min,转速为80 r/min。

本文中的物质浓度均采用质量百分数表示。

晶片的表面状态采用200×数码显微镜进行观察,采用五点法测量晶片厚度,用LINKS(0-25 mm)电子外径千分尺测量晶片厚度。按照平均值作为参与计算的数据。研磨后的表面在LED光学检测专用强光灯下观察有无划痕和蚀坑。

2 研磨工艺研究

影响蓝宝石研磨的因素有很多,抛光液的pH值、研磨机的转速等都会影响研磨的效果,本文主要采用单因素控制法研究研磨压力、不同悬浮液粘度、不同磨料浓度对晶片加工去除率的影响。前期做过碳化硼W3.5、W5、W7磨粒研磨蓝宝石的实验研究,W5的效果较好,有较好的去除率和表面平整度,因此本文采用W5作为磨粒。

2.1 研磨压力对晶片加工去除率的影响

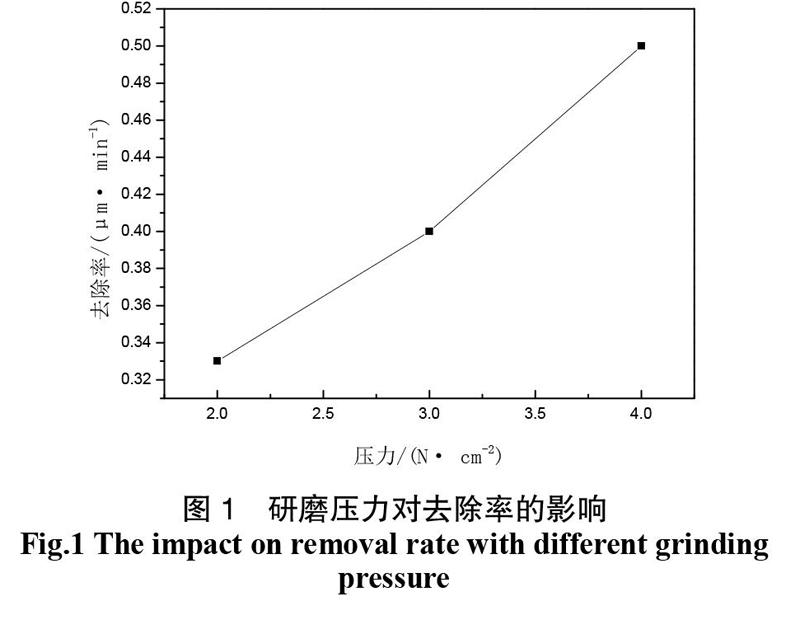

研磨压力分别为2、3、4 N/cm2,研磨液中碳化硼的浓度为10%。如图1所示为研磨压力对材料去除率的曲线。由图1知,随研磨压力增加,材料的去除率增大,粗糙程度增大。这是因为增加研磨压力,磨料与晶片间的相互作用增强;磨料与晶片间的摩擦力增加的同时,系统的温度升高,反应速率加快,增强了系统的化学作用,导致去除率增加;增加研磨压力,磨料嵌入研磨盘的程度增大,从而导致晶片的粗糙程度增大[5]。考虑到压力过大可能会对工件及研磨盘造成损伤,经实验验证,总压力为2 N/cm2时研磨较佳。

图1 研磨压力对去除率的影响

Fig.1 The impact on removal rate with different grinding pressure

2.2 不同悬浮液黏度对去除率的影响

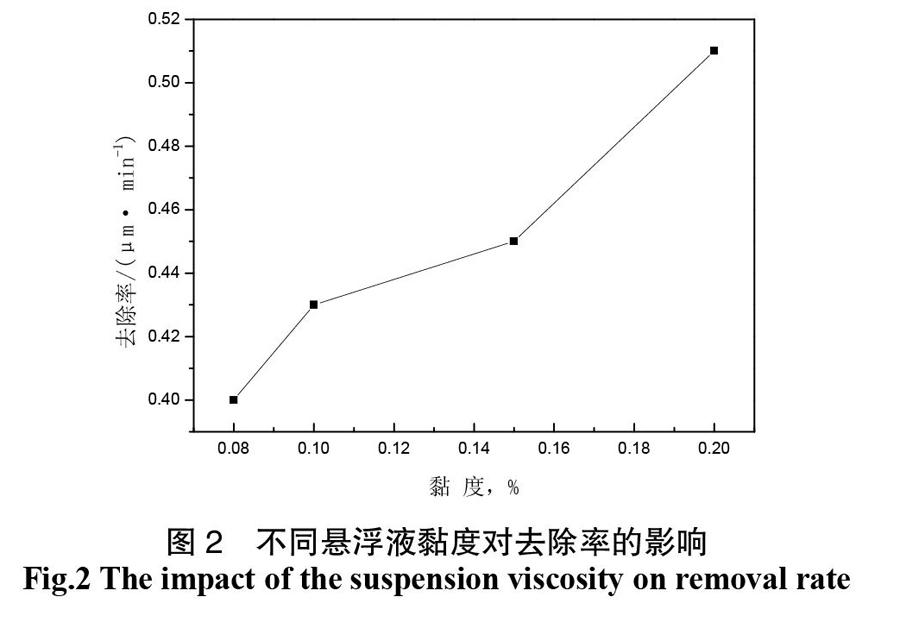

用羧甲基纤维素的衍生物来控制悬浮液的黏度,羧甲基纤维素的衍生物的百分含量分别为0.08%、0.1%、0.15%、0.2%,如图2所示为不同悬浮液黏度对去除率的影响。由图2知,当羧甲基纤维素的衍生物的百分含量增加时,去除率增加,表面平整度增加。这是因为当羧甲基纤维素的衍生物的百分含量增加时,抛光液的黏度增大,使得晶片与抛光液之间的润滑作用增加,从而减少了对晶片的刮擦,晶片表面的平整度增加。考虑到黏度太大操作不便,较优的为含0.15%的羧甲基纤维素的衍生物的研磨液。

2.3 不同磨料浓度对表面状态和去除率的影响

配制的研磨液的浓度分别为10%、12%、15%,如图3所示为不同浓度的研磨液的晶片表面状态。

图2 不同悬浮液黏度对去除率的影响

Fig.2 The impact of the suspension viscosity on removal rate

图3 用不同浓度的研磨液研磨后的晶片表面状态

Fig.3 The surface state of grinding wafer with different concentration of grinding fluid

其质量分数分别为: (a)10%;(b)12%;(c)15%

图4为不同浓度的研磨液对晶片表面的去除率。

图4 研磨液浓度对去除率的影响

Fig.4 The impact on removal rate with different concentration of the grinding fluid

由图3、图4知,随磨料浓度的增加,去除率逐渐增大,划伤依次减少,表面平整度逐渐增加。15%的研磨液对蓝宝石晶片不产生划伤。这是因为,磨料浓度增加,相同体积的研磨液中间含有的有效研磨颗粒增加,机械磨削作用增强,导致去除率增加;研磨液浓度过低,晶片与研磨盘之间的相互摩擦,易对晶片进行刮擦,导致划伤,增加其粗糙度[6,7]。考虑到黏度过大操作不便,较佳的研磨液浓度为15 %。

3 结 论

碳化硼W5对蓝宝石进行研磨加工,能够获得较好的表面状态:随研磨压力增加,材料的去除率增大,粗糙程度增大;当羧甲基纤维素的衍生物的百分含量增加时,去除率增加,表面平整度增加;随磨料浓度的增加,去除率逐渐增大,划伤减少。

综合优化的研磨加工参数为:采用开槽陶瓷盘进行研磨,研磨时间为20 min,流量为85 mL/min,转速为80 r/min。用此磨料在浓度为15%,悬浮液黏度为0.15%(黏度通过控制羧甲基纤维素的衍生物的含量来控制),总压力为4 N/cm2时效果较佳,去除率可达0.63 μm/min,表面无划痕,粗糙度较理想。

参考文献:

[1] 李鹏鹏,李军,王建彬,等.固结磨料研磨蓝宝石衬底的工艺研究[J]. 人工晶体学报,2013, 42 (11): (2258-2264).

[2] 王娇,李红军,弓巧侠,等.冷坩埚法制备α-Al2O3多晶材料的工艺参数研究[J].人工晶体学报,2012, 41 (3): 578-583.

[3] Hader B. Super polishing of sapphire A method to produce atom ically flat and damage free surfaces [ J ]. Surface Science, 2000: 118-130.

[4]邢鹏飞、吴龙驹、曹宝胜,等.一种蓝宝石晶片研磨用碳化硼粉的生产工艺:CN,201410053757.7[P].

[5] Y. Namba, H. Tsuwa. Ultra-fine finishing of sapphire single crystal [J].Ann Cirp, 1977, 25 (1): 325-329.

[6] 王娟,刘玉玲.蓝宝石衬底片化学机械抛光的研究[J]. 微细加工技术,2005, 4(12).

[7] 王永辉,赵慧峰.蓝宝石晶片研磨工艺的研究 [J].三门峡职业技术学院学报,2009, 8(1): 119-121+37-40.

(上接第2409页)

(3)入口流量的变化对除油率的影响较大,随着入口流量的增大,除油率增大,但当入口流量达到一定值后,除油率会出现下降趋势。

(4)单级运行反相加药40 mg/L时,旋流除油装置除油效率可达85%以上;两级串联运行反相加药40 mg/L时,除油效率可达90%以上。

5.2 存在的问题

(1)旋流除油系统的正反相加药系统目前还是临时性的,不能保证药的充分混合,管线铺设不完善,加药量的计量比较困难,药品配制比较麻烦;

(2)旋流除油装置目前所用的流量计为电磁流量计。经反相破乳后大量油相以片状形式分布在液流上层,流量计的电极正好探入该层而被油片包裹,致使流量计出现较大的误差,读数大范围跳动,难以实现准确计量。虽然可以通过旋转流量计的安装角度暂时改善这种情况,但在装置上某些空间有限的位置实现不了,而经过旋转后的流量计操作人员观察或读取数据时也比较困难。

3.500 0 m3旋流除油装置可以实现自动化控制,但目前其控制系统独立,没有与全站DCS控制系统进行联接。

5.3 建议

(1)建议将30~40 mg/L当作除油效果的最佳反向破乳剂投加浓度区间;

(2)不能过分追求除油效率,除油效率过高,污水中悬浮物含量下降,即悬浮物被油相带走,这会给旋流回收油的处理带来极大困难。因此溢流比要控制在一个合适的范围之内。建议生产时单级运行溢流比控制在约10% ,两级串联时溢流比控制在约20%;

(3)入口流量的控制要合理,应避免流量过大或者过小;

(4)旋流回收油投加正向破乳剂后,保持温度,沉降时间至少要达到24 h以上。

参考文献:

[1]霓玲英.水力旋流器的研究现状及其在石油工业中的应用前景[J].过滤与分离,1999(3):1-4.

[2]Rietema K.Performance and design of hydrocyclones [J]. Chemical Engineering science,1961(15):298-325.

[3]Fahlst rom P H.底流相拥理论与湍流两相流理论[J]. Inst·Mining and Metallurgy,1960:632-643.

[4]王光风,等.水力旋流器用于分级的实验研究[A].中国工程热物理学会流体机械学术会议论文集[C].宜昌:1995.

[5]王升贵,陈文梅,褚良银,王志斌.水力旋流器分离理论的研究与发展趋势[J].流体机械,2005(7):36-39.