风城特稠油沉降罐污水旋流除油试验研究

2015-07-10宋传阳蒋旭刘景宇等

宋传阳 蒋旭 刘景宇 等

摘 要:我国大部分油田随着原油含水量的逐年上升,油水分离能力均因扩容困难而不能满足生产需要。旋流除油装置是在离心力的作用下根据两相间的密度差来实现分离的,由于离心力场的强度比重力场大得多,因此旋流除油装置比重力分离设备的效率大得多,同时具有结构简单、体积小、重量轻、处理时间短等特点。依据相关试验对旋流除油装置的反相破乳剂加药浓度、溢流比、处理量等参数进行了优选,最终结合现场生产情况对整个试验作出评价,分析存在的问题并提出了相应建议。

关 键 词:旋流除油;加药浓度;溢流比;除油效率

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)10-2406-04

Oil Removal Experiments of Fengcheng Extra-heavy

Wastewater From the Sedimentation Tank by Cyclone

SONG Chuan-yang, JIANG Xv, LIU Jing-yu, GUAN Zheng, ZHANG Yu

(Xinjiang Petroleum Survey and Design Institute Co.,Ltd., Xinjiang Karamay 834000,China)

Abstract: In most oil fields in China, with the increasing of water content in crude oil, oil/water separation capability decreases due to production expansion,and cannot meet the production needs. The swirl oil removal device is to realize the separation by the density difference between the two phases under the action of centrifugal force, so the swirl oil removal device has much higher efficiency than the gravity separation equipment, and it has a simple structure, small volume, light weight, short processing time and so on. In this paper, based on the related test, reverse demulsifier dosing concentration, overflow ratio, treatment capacity and other parameters of the hydrocyclone oil removal device were optimized. Finally combined with the production situation, the whole test was evaluated, existing problems were analyzed, and the corresponding suggestions were put forward.

Key words: Swirl oil removal; Dosing concentration;Overflow ratio;Oil removal efficiency

1 研究背景及国内外现状

随着风城油田重32、重37 SAGD开发区块相继投产(SAGD产液具有含粉泥、含砂量大等特点), 采出液进入特1联后,原油脱水较为困难,特1联沉降罐出水含油大幅升高(均值约为15 000 mg/L),严重影响采出水处理系统运行。因此,需对特1联污水除油相关工艺开展试验。

水力旋流器在一个世纪前就广泛用于固-液分离,但用于液-液分离技术时间很短。1980年英国南汉普顿大学Martin Thew 教授首先发表了水力旋流器用于液-液分离的研究成果,后由CONOCO公司迅速将此成果转化为污水除油设备。

在国内,上世纪70年代末就有研究单位开始液-液旋流分离技术的尝试。到本世纪初期,中国石油大学在流场模拟、软件的编制、旋流管结构的室内实验筛选以及现场工业性生产实验都取得了较好的成绩[1]。但是,水力旋流器还没有一个通用的物理和数学模型来支撑其分离的理论模型,也缺乏此方面的相关经验公式,因此水力旋流器的结构和操作参数对分离性能的影响关系式均停留在定性阶段, 有代表性的旋流器分离过程物理模型包括以下理论: Driessen 于1951 年提出平衡轨道理论、Ri - etema 于1961 年提出的停留时间理论[2] 、Fahlst rom 于1960 年提出的底流拥挤理论和湍流两相流理论[3]、王光风推导出来的内旋流分离模型、溢流理论及分离过程随机性[4,5]。

2 工作原理及功能

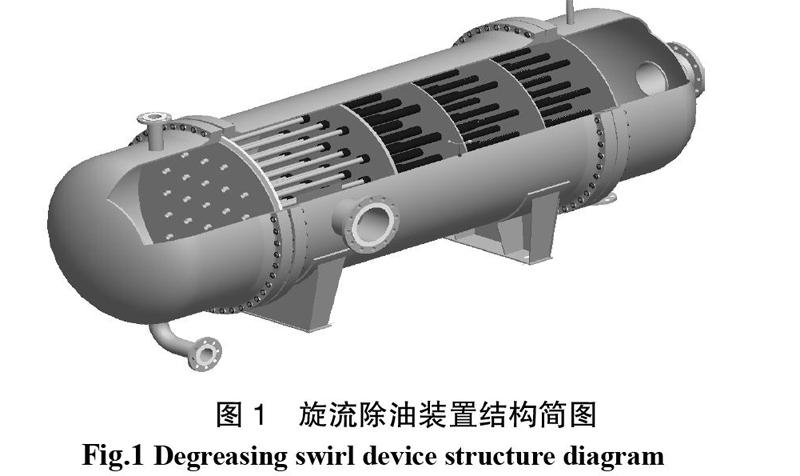

旋流除油装置(图1)利用油水密度差,在液流进行旋转时受到不等离心力的作用而实现油水分离。该装置没有运动部件,可以避免阻塞和磨损的影响。

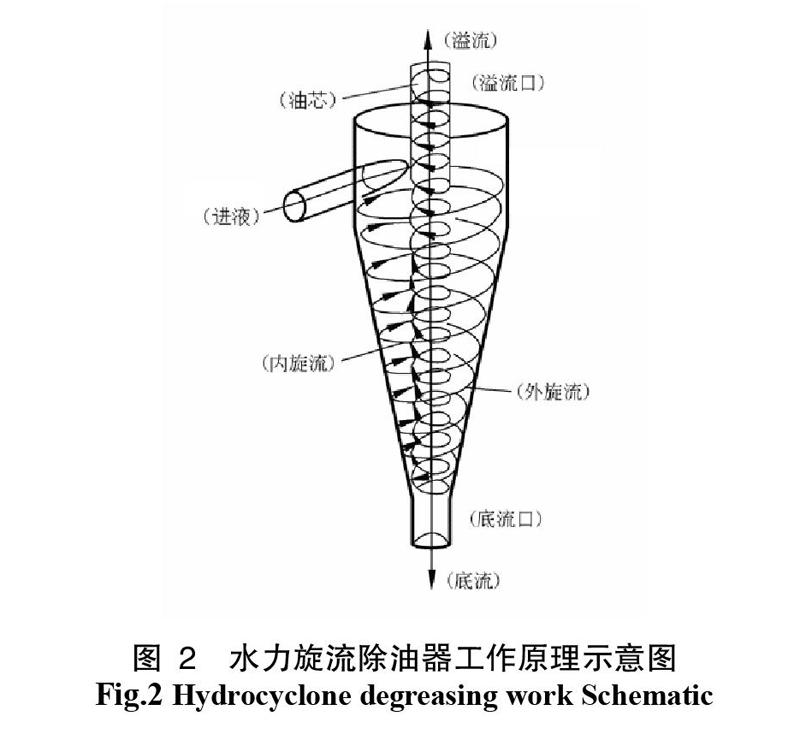

每一台旋流除油装置实际上由多根单管水力旋流除油器组装而成。水力旋流除油器能从连续液相中分离出其中的离散液相,其分离原理是利用导流叶片产生旋流,使离散于水中的油滴在离心力作用下做径向移动,移向分离器的轴心。

其工作过程如下(图2):含油污水切向或螺旋向进入圆筒涡旋段,沿旋流管轴向螺旋态流动,在同心缩径段,由于圆锥截面的收缩,使流体增速,并促使已形成的螺旋流态向前流动,由于油水的密度差,水沿着管壁旋流,油珠移向中心,流体进入细锥段,截面不断收缩,流速继续增大,小油珠继续移到中心汇成油芯。流体进入平行尾段,由于流体恒速流动,对上段产生一定的回压,使低压油芯向溢流口排出。

3 旋流除油装置污水处理工艺流程

试验采用5 000 m3/d旋流除油装置,装置分两级,可进行串联旋流除油或并联旋流除油试验。

本次旋流除油装置现场动态试验采用“反相破乳+5 000 m3旋流分离”的组合处理方案。沉降罐高出水经底水管线由提升泵进入旋流除油装置,在来水进泵管线加反相破乳剂,经旋流除油装置进行油水分离后,分离出的污水进9 000 m3调储罐,旋流分离后的回收油进60 m3污油罐,再经污油泵提升后进掺热器提温后进入4#净化罐,在掺热器后加正相破乳剂进行油水分离。整个旋流除油系统以及装置的工艺流程如图3和图4所示。

4 污水处理试验效果分析与评价

5 000 m3旋流装置由两级组成,可单级运行或串联运行,本次试验采用先单级后串联的方式。

4.1 单级运行试验

4.1.1 不同溢流比试验

为了确定旋流除油装置溢流比对除油效率的影响,在单级运行入口流量110 m3/h、加药浓度10 mg/L、固定压降等条件下,做不同溢流比下的试验。试验结果如图5所示:

从图5中可以看出,随着溢流比的逐渐增大,除油效率从总趋势上来看是逐渐变大的,但幅度比较小,因此溢流比的变化对除油率的影响比较有限。但最佳溢流比不是一个定值,它与污水的平均含油量有关,平均含油量越大,最佳溢流比也大,但溢流比过大可使旋流装置溢流口油中的含水成倍增加,给后续污油的处理造成困难,同时,溢流比过小,油芯得不到及时排出,一部分油便会随主流从底流口排出,影响除油效果,因此溢流比要控制在一个合适的范围之内。

4.1.2 不同浓度试验

在入口流量110 m3/h、溢流比12%、入口含油及入口压力和压降均保持不变的情况下,从10 mg/L到50 mg/L逐渐增大反相加药浓度,并在每个加药浓度下取样4次,检测底流含油、除油率和除悬浮物率的平均值,试验结果如图6、7、8所示:

由图6可以看出,在加药50 mg/L时有反常点出现,原因是做试验过程中反相加药是从高浓度向低浓度依次变小,第一组做的50 mg/L验,由于加药时间偏短,系统没有及时得到反映,所以导致图像异常。随着加药浓度的增加,除油效率逐渐增加,但从40 mg/L增加到50 mg/L时,出现异常,原因如上所述,通过反相加药50 mg/L的数据可以看出,与反相加药40 mg/L时除油效率相差不大。

控制来水含油都在13 000~18 000 mg/L之间,保持来水基本稳定,底流含油都在2 000~8 000 mg/L之间,且各个浓度底流含油也相差不大。从图7可以看出,加药浓度在小于约40 mg/L时,随着加药浓度的增加,底流含油明显呈下降趋势。而在图6中除油率的上升趋势也比较明显;加药浓度大于约40 mg/L时,两条趋势线的变化放缓。因此,可以将30~40 mg/L的区间当作除油效果的最佳加药浓度区间。

由图8可以看出,随着加药浓度的增大,除悬浮物效率增大,但反相加药30 mg/L以前,增大较缓,反相加药由30 mg/L到40 mg/L时,急剧增大。

4.2 两级串联运行

通过以上试验表明单级运行除油效果不理想,需对两级串联运行的除油效果进行试验。考虑入口流量对除油效果的影响,分别做入口流量80 m3/h和140 m3/h串联运行试验

4.2.1 入口流量80 m3/h不同加药浓度试验

保持入口流量、溢流比、入口压力和压降、入口含油不变,逐渐减小加药浓度,并在每个加药浓度下取样检测底流含油和除油率,数据如图9、10、11所示:

分析以上数据可以看出,加药浓度在小于约40 mg/L时,随着加药浓度的增加,底流含油明显呈下降趋势,而除油率的上升趋势也比较明显;加药浓度大于约40 mg/L时,两条趋势线的变化放缓。这和单级运行时的变化趋势保持一致。因此,也可以将30~40 mg/L的区间作为除油效果的最佳加药浓度区间。

4.2.2 入口流量140 m3/h不同加药浓度试验

试验结果如图12、13、14所示:

分析以上数据可以看出,加药浓度在小于约40 mg/L时,随着加药浓度的增加,底流含油明显呈下降趋势,而除油率的上升趋势也比较明显;加药浓度大于约40 mg/L时,两条趋势线基本水平,出油率和底流含油无明显变化且除油率明显高于入口流量80 m3/h。因此,可以将30~40 mg/L的区间当作串联运行除油效果最佳加药浓度区间,将约140 m3/h作为最佳流量。

5 污水处理试验效果分析与评价

5.1 结 论

本文分析了处理量5 000 m3/d旋流除油装置单级运行和两级串联运行试验的情况,系统的研究反相加药浓度、入口流量、溢流比等参数对旋流除油装置分离效率的影响。通过对实验数据的整理和分析,得出以下主要结论:

(1)加药浓度在小于约40 mg/L时,随着加药浓度的增加,底流含油明显呈下降趋势,而除油率的上升趋势也比较明显;加药浓度大于约40 mg/L时,底流含油和除油率的变化放缓。因此,可以将30~40 mg/L的区间当作除油效果的最佳加药浓度区间。

(2)保持加药量不变,调整溢流比,两级串联运行时,随着溢流比的增大,底流含油有所减小,除油率也有一定程度的升高,但幅度比较小,因此溢流比的变化对除油率的影响比较有限。