SAGD采出液高温密闭脱水工业化试验初步认识

2015-07-10蒋旭宋传阳张侃毅等

蒋旭 宋传阳 张侃毅 等

摘 要:随着新疆风城超稠油规模开发,SAGD开发方式被广泛用于油田生产,该部分采出液进入常规稠油处理站后,造成原油脱水困难,并导致出水指标恶化,给油水处理系统的平稳运行造成很大冲击。为解决SAGD采出液油水处理难题,CPE新疆设计院通过大量室内研究和动态模拟试验,初步确定了“气液分离、高效预脱水、高温正向破乳”的SAGD采出液高温密闭处理流程,辅以“预脱水剂、正向破乳剂”的药剂体系,以确保SAGD采出液在低粘度、高密度差的最佳工况下实现油水高效分离。根据风城油田30×104 t/a 规模SAGD采出液处理站建站初期现场试验情况,通过试验数据分析,对室内研究结果进行工业化验证,同时为该站生产运行提供数据支持。

关 键 词:超稠油;SAGD采出液;高温密闭脱水;耐温破乳剂

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)10-2403-03

Study on Industrial Test of High Temperature Closed Dehydration

of SAGD Produced Liquid From Xinjiang Oilfield

JIANG Xv,SONG Chuan-yang,ZHANG Kan-yi,LIU Jing-yu

(China Petroleum Engineering Co., Ltd. Xinjiang institute,Xinjiang Karamay 834000,China)

Abstract: With scale development of Fengcheng super heavy oil in Xinjiang Oilfield, SAGD development mode has been widely used in oilfield production. In the production, part of the produced fluid is piped to the 1st heavy oil treatment station, which can result in the difficulty of crude oil dehydration in the station to make the sedimentation tank effluent index worse, to cause great impact on the smooth operation of water treatment system. In order to solve the water treatment problems, through experimental research and dynamic simulation, Xinjiang institute initially established a high temperature sealed dehydration process of "gas-liquid separation, efficient pre-dehydration and high temperature demulsification", supplemented by "pre-dehydrating agent and demulsifier" the agent system. The process can ensure efficient separation of oil and water in SAGD produced fluid under optimum conditions. In this paper, based on field test of 30×104 t/a SAGD produced liquid treatment station, through test data analysis, industrial test of the process was carried out.

Key words: Super heavy oil; SAGD produced fluid ; High temperature sealed dehydration; Demulsifier

1 项目背景

新疆风城油田SAGD开发区采出液具有温度高、携汽量大、携砂严重、油水密度差小、乳化类型复杂等特点。随着风城超稠油规模开发,SAGD开发方式被广泛用于油田生产。该部分采出液进入常规稠油处理站后,在一段沉降罐迅速产生油水过渡带,造成原油脱水困难;同时导致出水指标恶化,一段沉降罐出口采出水含油超过20 000 mg/L、悬浮物含量超过3 000 mg/L,远超《油气集输设计规范》特、超稠油采出水含油含量小于4 000 mg/L的指标,给处理站油水处理系统的平稳运行造成很大冲击[1]。

为解决SAGD采出液油水处理难题,CPE新疆设计院通过大量室内研究和动态模拟试验,初步确定了SAGD采出液高温密闭脱水工艺,并完成了配套脱水设备和耐温药剂的研发,建成了国内首座SAGD采出液高温密闭处理站,规模为30×104 t/a。该站采用“气液分离、高效预脱水、高温正向破乳”的高温密闭脱水流程,辅以“预脱水剂、正向破乳剂”的药剂体系,以确保SAGD采出液在低粘度、高密度差的最佳工况下实现油水高效分离。

本文为风城油田SAGD采出液高温密闭处理站建站投产初期现场试验情况,通过试验数据分析,对室内研究结果进行工业化验证,同时为该站生产运行提供理论支持。

2 流程简述

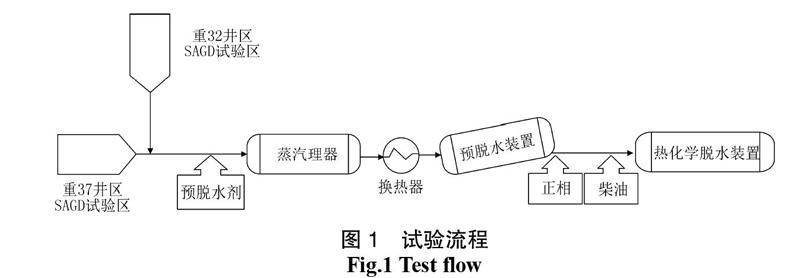

处理站投产初期处理对象为风城油田SAGD先导试验区采出液,流程简述如下:SAGD高温(180℃)携汽采出液首先经蒸汽分离器缓冲分离,加药换热至最佳脱水温度(140 ℃)后进入预处理装置,进行游离水分离[2]。脱游离水后的原油经加药掺稀后,进入热-电化学脱水装置进行乳化水脱除,合格原油进入外输系统。

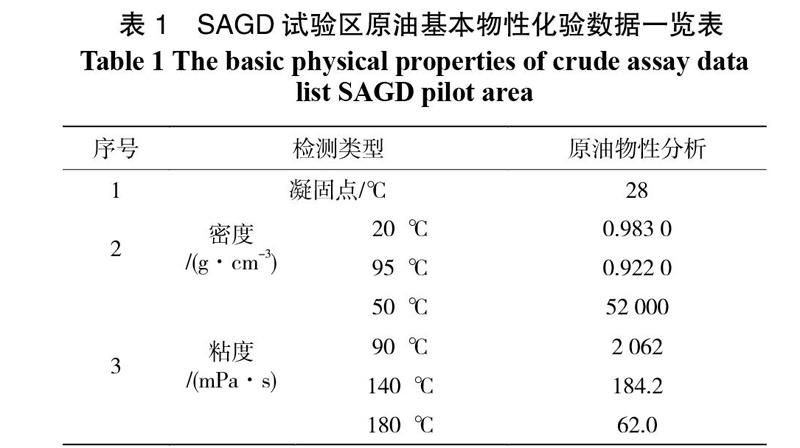

试验流程如图1,原油基本物性参数详表1。

图1 试验流程

Fig.1 Test flow

表1 SAGD试验区原油基本物性化验数据一览表

Table 1 The basic physical properties of crude assay data list SAGD pilot area

序号 检测类型 原油物性分析

1 凝固点/℃ 28

2 密度/(g·cm-3) 20 ℃ 0.983 0

95 ℃ 0.922 0

3 粘度/(mPa·s) 50 ℃ 52 000

90 ℃ 2 062

140 ℃ 184.2

180 ℃ 62.0

3 系统稳定性试验

试验初期,为保证系统稳定性,采用过量加药方式。试验初期装置出水含油数据折线图见图2,出油含水数据折线图见下图3。

从处理站投产初期运行数据可以看出,预脱水装置出油含水率在10%~25%之间,远低于油水转相点(35%),能够很好的满足系统脱游离水的要求。热-电化学脱水装置出油含水在5%以内,系统平稳运行一段时间后,出油含水率可稳定在2%,可以满足规范要求的特、超稠油交油含水指标。

相对系统出油指标,投产初期各装置出水指标存在一定的波动。尤其是预脱水装置,出水含油在3 000 ~15 000 g/L区间震荡,波动较为明显。通过分析,系统波动的主要原因是由于管道输送过程中产生的段塞流所致。段塞流冲击期间,进站瞬时流量可达到正常流量的3~5倍,给装置的平稳运行带来很大的冲击,同时加药系统反应存在一定的滞后,造成段塞流冲击期间加药量不足,从而影响到预脱水装置的出水含油指标。

在认识到系统产生波动的原因后,试验过程中对生产规程进行了调整。当段塞流冲击时,适当提高预脱水药剂的加药量,以缓解段塞流冲击对处理站平稳运行的影响。同时严格执行“前段保水,后段保油”的原则,减少仰角式预脱水装置油层厚度,进一步保障确保装置出水水质。从图2的数据折线可以看出,调整运行方式后,预脱水分离器出水含油未出现高于8 000 mg/L的情况,系统稳定性得到了明显提高,具备开展进一步试验的条件[3]。

图2 出水含油数据折线图

Fig.2 Oily water column graph

图3 出油含水数据折线图

Fig.3 Oil moisture data line chart

4 加药点优化试验

不同的加药点位置,药剂作用效果和药剂成本均有较大区别,因此进行了加药点优化试验。该思路主要是基于延长药剂作用时间,意图提高脱水效果。

将预处理剂和正相破乳剂加药点前移,其他运行参数不变,优化试验工艺流程如图4。

试验数据见图5。

因加药点更换后,试验站出水水质急剧恶化,可以得出如下结论:

(1)加药点前移的主要问题是预处理剂、正相破乳剂加药点过近,两种药剂间本身会产生化学反应,影响药剂对采出液的实际作用效果[4];

(2)加药点变换后对原油脱水的影响并未显现试验即停止,但通过计算可以知道将正相破乳剂加药点前移的处理效果比原方案差,因为前段采出液含水较高,耐温破乳剂必然会随污水带走一部分,这样就降低了耐温破乳剂的实际加药量,势必会影响最终的脱水效果。

图4 加药点优化试验工艺流程

Fig.4 Dosing point optimization test process

图5 预脱水剂与正相破乳剂加药点变更后出水含油折线图

Fig.5 After the pre-dehydrating agent with the positive phase demulsifier dosing point change oil effluent line chart

5 结 论

从试验站投产初期工业化试验数据可以看出,CPE新疆设计院研发的高温密闭脱水工艺、配套脱水设备和耐温药剂体系可以很好的满足SAGD采出液高效脱水的要求,通过该阶段的试验,取得了初步认识[5],并总结出以下结论:

(1)整个流程在高温、密闭工况下运行,可充分利用SAGD采出液携带的热能和井底举升能量,确保SAGD采出液在低粘度、高密度差的最佳工况下高效油水分离。

(2)SAGD采出液携汽严重,在集输过程中易产生段塞流。为确保系统稳定运行,流程前端应设置蒸汽分离器,必要时增加段塞流处理器。

(3)从投产初期运行效果可以看出,装置出水指标是整个脱水系统中的“短板”,为进一步提高系统稳定性,建议在装置出水流程中增设压力除油罐。

(4)预脱水剂和正相破乳剂配合的高温药剂体系对SAGD采出液高效油水分离有很好的适应性,但应合理确定两种药剂的加药点和加药时间间隔,以保证最佳脱水效果。

(5)当两台或者两台以上设备并联运行时,应充分考虑偏流问题对系统稳定性的影响。

以上是处理站投产初期试验取得的初步认识,在系统调试稳定运行后,还需陆续开展加药量优化试验、掺稀工艺优化试验、装置负荷率测试等一系列现场试验,以最终确定SAGD采出液高温密闭脱水工艺的边界条件和设备药剂定型。

参考文献:

[1]骆伟.新疆风城油田超稠油SAGD开发地面配套技术探讨[J].新疆石油天然气,2010,6(4):76-80.

[2]黄强.风城油田稠油开发地面集输与处理工艺技术[J].石油规划设计,2013,24(1):24-27、47

[3]翟波.风城油田超稠油开发地面集输工艺技术[J].中国科技信息,2014,(03、04合刊):142-144.

[4]李倩. 风城油田采出水处理工艺技术改造研究[J].给水排水,2014,40(7):48-50.

[5]刘东明. 风城超稠油污水处理效果的影响因素与对策 [J]. 油气田环境保护,2013,24(4):28-32.