乙烯装置急冷系统的流程模拟与热量回收优化分析

2015-07-10林晓华苏成利李平等

林晓华 苏成利 李平 等

摘 要: 利用PROII化工流程模拟软件,对乙烯装置急冷系统进行了流程模拟,将模拟结果与实际数据进行对比。在对模拟数据进行提取后,找到影响急冷油热量回收关键操作参数。分析得出裂解气进塔温度、粗汽油回流量、裂解柴油采出量等操作参数与急冷油热量回收值的关系曲线,结合装置的实际生产提出了优化急冷油热量回收的操作条件,为乙烯装置急冷系统的优化生产和操作提供了理论依据和数据支持。

关 键 词:急冷系统;流程模拟;PROII;热量回收;操作优化

中图分类号:TQ 221.21 文献标识码: A 文章编号: 1671-0460(2015)10-2328-04

Process Simulation of Quench System in Ethylene plant

and Optimization Analysis of Heat Recovery

LIN Xiao-hua1, SU Cheng-li1, LI Ping1,WANG Xiao-tao2

(1. School of Information and Control Engineering ,Liaoning Shihua University, Liaoning Fushun 113001, China;

2. School of Petrochemical Engineering, Lanzhou University of Technology, Gansu Lanzhou 73000, China)

Abstract: A simulator PRO-II was used to simulate the process of quench system in ethylene plant, and the simulated result and the practical data were compared. The simulated data were extracted to find out the important operating parameters affecting the heat recovery of the quench oil and conclude some relation curve graphs of heat recovery quantity of quench oil and operating parameters, such as tower inlet temperature of cracking gas, the reflux ratio of crude gasoline and the output quantity of pyrolysis gas oil, etc. Based on the practical production of plant, the optimized operation condition of the heat recovery of the quench oil was proposed. It provided theoretical basis and data support for optimizing production and operation of quench system in ethylene plant.

Key words: Quench systems; Process simulation; PROII; Heat recovery; Operation optimization

乙烯裂解装置中的急冷系统是乙烯生产原料裂解后经过的第一道工序,具有流程复杂、处理量大、温度高等特点。急冷系统的作用就是使210 ℃以上的高温裂解气经此系统处理后,分馏出裂解气中的轻、重组分,使其温度降低到40 ℃左右,并把裂解气带来的热量逐级进行回收,以降低整个装置的能耗[1]。

急冷油系统的热量回收是乙烯装置低端热量回收的主要途径,其热量回收的多少对装置能耗有很大的影响。目前针对国内乙烯装置急冷系统热量回收效率不理想这一现状的研究,主要集中在对急冷系统内设备的工艺改造或结构改造[2-5]。虽然上述改造方法达到了提高热量回收的效率,降低装置能耗的效果,但难以提供出可靠理论依据和数据支持,更无法确定回收高品位热量的最佳操作条件。

化工流程模拟技术[6,7]就是借助计算机来“再现”化工生产过程,并得到有关生产过程信息的数据。近年来该技术早已被化学工程师所采用,成为生产装置设计、改造和调优的有力工具。文献[8,9]利用化工流程模拟软件对急冷系统进行模拟计算,得出了优化急冷系统的关键操作参数。文献[10,11] 对急冷油塔进行模拟,分析了不同工艺设置对产品和能耗的影响。

本文应用化工流程模拟软件PROII对乙烯装置急冷系统进行建模仿真,并将探求急冷系统中各操作参数对急冷油热量回收的影响,从而提出优化热量回收的操作条件。文中选用的模拟对象为某石化公司80万t/a的乙烯装置,数据来源为该装置平稳运行时的实际生产数据。

1 急冷系统工艺流程简介

1.1 急冷油系统

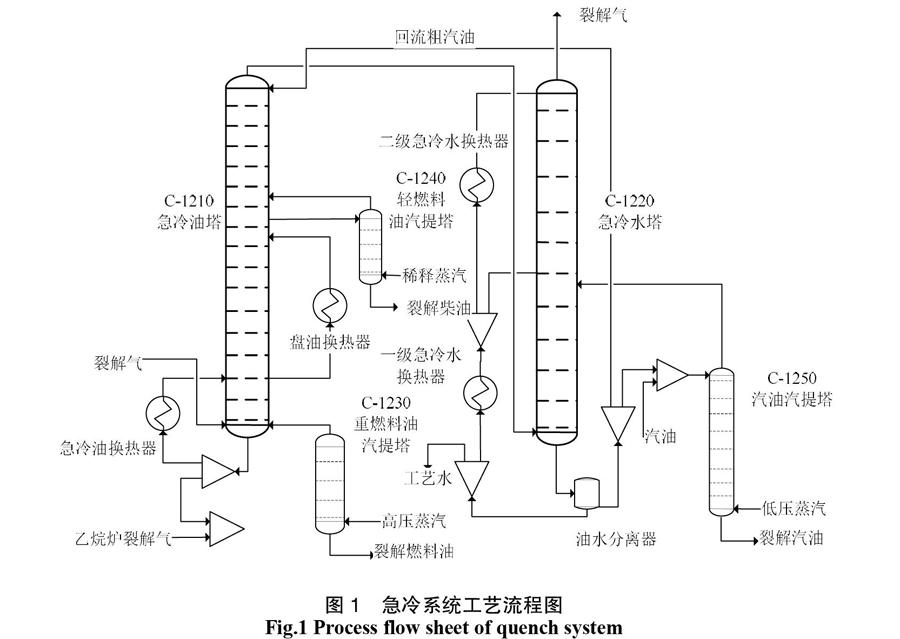

急冷油塔(C-1210)从下至上分为三段:急冷油循环段、盘油循环段、精馏段。从急冷器出来的210 ℃裂解气进入C-1210塔底部,经循环急冷油、中部的盘油、顶部的裂解粗汽油逐级冷却后温度降低,重组分由塔釜至塔顶逐渐冷凝,轻组分从塔顶排出。C-1210底部分离出的热急冷油分为两股,一股循环后急冷油塔,作为稀释蒸汽发生器再沸器的热源,另一股作为重燃料油汽提塔(C-1230)进料;塔中部抽出的盘油经各用户回收热量后循环回到急冷油塔;塔中部侧线抽出裂解柴油馏分作为轻质燃料油汽提塔(C-1240)进料;塔顶的裂解气进入急冷水塔。来自急冷油塔中部的馏分进入到C-1240塔,塔底通入稀释蒸汽汽提,去除进料中的轻组分,用来控制裂解汽油的干点,C-1240塔顶产品返回到C-1210塔,C-1240塔底产品为裂解柴油。进入到C-1230塔的急冷油,用来自乙烷炉的裂解气汽提,将中馏程的产物返回C-1210塔,降低了急冷油塔底的粘度,C-1230塔底的裂解燃料油产品用泵打出送入罐区。

1.2 急冷水系统

来自急冷油塔的裂解气从急冷水塔(C-1220)底部进入并直接与循环急冷水接触,温度降低至41℃左右后从塔顶排出,然后进入裂解气压缩系统。塔底流出物经过油水分离器,分离出的急冷水经过换热器冷却后,分别回流到C-1220塔的中部和顶部,分离出的裂解粗汽油一部分送C-1210塔做回流,其余部分与裂解气压缩机二段吸入罐里出来的汽油混合后作为进料送入汽油汽提塔(C-1250)汽提。C-1250塔顶的C4及轻组分返回C-1220塔,C-1250塔釜流出的裂解汽油产品送入罐区。急冷系统工艺流程图如图1所示。

图1 急冷系统工艺流程图

Fig.1 Process flow sheet of quench system

2 急冷系统的PROII模拟设置

PROII软件是SIMSCI公司在20世纪90年代年研发的用于石油、化工等相关专业的流程模拟系统。

2.1 组分的输入

模拟乙烯装置急冷系统的难度首先在于输入组分的选择。由于进入到急冷系统的裂解气组分除了含有大量的水、不溶性气体和轻烃等外,急冷油和裂解燃料油绝大部分属于茚、萘、菲及联苯类分子量大且复杂的物质。本文中轻组分数据来源于该企业化验室采用气相色谱法测定出的数据,对于重组分本文采用文献[12]把C6~C9组分看作裂解汽油,C10~C12组分看作是裂解柴油,剩下的C12以上组分看作是裂解燃料油。裂解气组成如表1所示,其温度为210 ℃,压力为175 kPa,总流量为315.6 t/h。

表1 裂解气组分及含量

Table 1 Components and content of cracking gas

组分 含量 组分 含量 组分 含量

H2O 40.95 IBUTANE 0.08 TETRALIN 0.361 56

H2 0.53 BUTANE 0.06 4TBUTSTY 0.271 40

CO 0.05 PENTANE 4.11 2MNP 0.261 28

CO2 0.02 BENZENE 1.568 BIPHENYL 0.233 68

METHANE 8.01 11CP 0.192 79 12DPHNLE 0.253 92

ACETHLN 0.28 MCH 0.196 33 DPHM 0.226 32

ETHYLENE 16.51 TOLUENE 0.327 89 1BNP 0.243 80

ETHANE 2.09 EBENZENE 0.784 30 TSTILBEN 0.241 96

PROPYNE 0.21 VINORBOR 0.882 46 1HNP 0.198 72

PROPENE 8.34 CUMENE 1.048 4 1PLIND 0.218 96

PROPDANE 0.31 AMST 0.932 56 TPHET 0.213 44

PROPDIEN 0.20 ODEBZ 0.465 52 MTPH 0.179 40

13BD 2.9 C2PHBUT2 0.214 54 PTPH 0.165 60

1BUTENE 1.85 INDANE 0.123 28 TRIPHET 0.162 84

IBUTENE 0.36 2MINDENE 0.543 72 NC25 0.132 48

C2BUTENE 0.08 1MINDENE 0.471 04 C26以上 1.943 81

2.2 热力学状态方程的选用

裂解气的急冷过程是一个十分复杂的传质传热过程,其中急冷油塔具有重组分体系分馏作用。SIMSCI公司推荐的符合此类流程特点的热力学方法有BK10,SRK,PR,GS。文献[13]中分别使用SRK、PR和BKl0三种热力学方法对急冷系统进行模拟计算,对比模拟结果相差不大。但SRK对于轻组分在塔顶附近较多时,其运算结果比其它方法要精确一些,所以本文采用SRK状态方程为模拟工作的热力学方法。

2.3 急冷系统模型的建立

搭建模型时,急冷系统各个化工单元均采用PROII系统中所推荐的单元操作模块和塔算法,如表2所示 。

表2 急冷系统流程模拟单元

Table 2 Process simulation unit of quench system

实际工艺装置 操作模块 塔板数 塔算法

急冷油塔(C-1210) Distillation 16 I/O

急冷水塔(C-1220) Distillation 11 Sure

燃料油汽提塔(C-1230) Distillation 4 I/O

柴油汽提塔(C-1240) Side Column 4 I/O

汽油汽提塔(C-1250) Distillation 9 I/O

各换热器(E1,2,3,4) Simple HX

2.4 模拟结果及分析

在对急冷系统进行模拟计算后,获得急冷油塔和急冷水塔重要工艺参数的分布,结果如表3、表4所示。

表3 急冷油塔模拟结果

Table 3 Simulated result of quench oil tower

理论

板数 温度

/℃ 压力

/ kpa 液相流量

/(kmol·h-1) 气相流量

(kmol·h-1) 进料流量

/(kmol·h-1) 产品流量

/ (kmol·h-1)

1 103.3 148.00 1 872.8 1 800.1L 18 059.9V

2 108.9 148.80 1 812.7 18 132.7

3 112.3 149.60 1 736.2 18 072.6

4 115.5 150.40 1 650.9 17 996.0

5 119.0 151.20 1 547.1 17 910.8

6 123.2 152.00 1 349.9 17 806.9 64.7V

7 131.4 152.80 733.0 17 545.0 92.5L

8 155.6 153.60 1 356.3 17 020.7 697.8L

9 170.2 154.40 1 310.6 16 946.2

10 178.0 155.20 1 290.8 16 900.4

11 182.0 156.00 1 272.4 16 880.6

12 184.5 156.80 1 245.7 16 862.3

13 186.9 157.60 1 186.2 16 835.5

14 191.1 158.40 2 812.8 16 776.0 2 126.3L 697.8L

15 201.4 159.20 2 875.8 16 974.1

16 209.5 160.00 17 037.1 14 375.8M

2344.9 V 2 559.3L

注:V-气相;L-液相;M-混合相

从表5可以看出只有重燃料汽提塔和轻燃料汽提塔的产品流量与模拟数据存在差别,这主要因为在软件中裂解气的组分和真实生产中的组分存在少许差别,其次经裂解炉裂解得到的二次油的物性参数很难在PROII组分数据库准确地算出。除此之外,表5中各个关键工艺参数的模拟结果与实际生产数据还是基本吻合的,所以此模拟还是真实的反映出了该急冷系统的实际运行情况,可为后期的研究提供数据支持。

表4 急冷水塔模拟结果

Table 4 Simulated result of quench water tower

理论

板数 温度

/℃ 压力

/ kPa 液相流量

/(kmol·h-1) 气相流量

/(kmol·h-1) 进料流量

/ (kmol·h-1) 产品流量

/ (kmol·h-1)

1 37.8 130.00 16 657.9 16 652.5W 8 760.7V

2 38.2 131.40 16 665.2 8 766.1

3 38.7 132.80 16 673.9 8 773.3

4 39.2 134.20 16 683.8 8 782.1

5 39.8 135.60 16 694.5 8 792.0

6 40.4 137.00 16 705.7 8 802.7

7 41.0 138.40 165 644.5 8 813.9 148 934.7W

8 44.3 139.80 165 709.5 8 818.0

9 51.3 141.20 166 193.8 8 882.9

10 62.6 142.60 168 889.4 9 367.2

11 79.5 144.00 12 062.9 18 059.9V 174 886.5L

注:V-气相;L-液相;W-水

表5 模拟计算与实际工艺参数对比

Table 5 Comparisons between the simulated result and the practical process parameters

主要参数 模拟值 实际值

C-1210塔:顶温/℃ 103.3 99.8

底温/℃ 201.8 191.5

塔顶压力/kPa 148 137

塔顶汽油回流量/(t·h-1) 212 212

急冷油循环量/(t·h-1) 480 476

C-1220塔: 顶温/℃ 39.1 40.2

底温/℃ 89.1 87.4

C-1230塔: 顶温/℃ 274 269.8

底温/℃ 253 238.1

裂解燃料油产品量/(t·h-1) 21.4. 25.04

C-1240塔: 顶温/℃ 123.5 116.4

底温/℃ 121.6 114.7

裂解柴油产品量/(t·h-1) 12.3 8.96

C-1250塔: 顶温/℃ 55.3 53.8

底温/℃ 253 99.9

裂解汽油产品量/(t·h-1) 43.9 45.4

3 影响热量回收的因素分析及优化

从急冷器出来的211 ℃裂解气中所带的热量需要逐级回收。裂解气所含有的热量分别是传递给急冷油换热器的,温度为172.4~206.6 ℃的高品位热量,此热量用来发生稀释蒸汽和低压蒸汽;传递给盘油换热器的,温度为126~183 ℃的中品位热量;最后传递给急冷水换热器的,温度为47.4~85 ℃的低品位热量,通过供给低位工艺用户而回收。从能量利用效率最佳的角度考虑,如果高品位热量回收不理想,产生稀释蒸汽量减少,则需引入中压蒸汽补到稀释蒸汽系统,势必会造成乙烯装置能耗和稀释蒸汽量排污量都增大。所以为整个装置的节能减排,最大量回收急冷油换热器所带的高品位热量就显得十分必要。

3.1 裂解气进料温度

在生产平稳运行时,保持其它参数不变,研究裂解气进塔温度对急冷油换热器热量回收影响,计算结果如图2所示。

图2 裂解气进塔温度对急冷油换热器热量回收影响

Fig.2 Influence of temperature entering tower of cracking gas on the heat recovery of heat exchanger of quench oil

从图2可以看出随着裂解气进塔温度的升高,急冷油换热器回收的热量值明显增大,基本呈线性关系。裂解气进塔温度每提高1 ℃,换热器回收的热量值就要提高0.15 MMkcal/h。分析其原因,从急冷油塔热量平衡来看,入塔后裂解气的热量主要被循环急冷油带出,用于发生稀释蒸汽,对受热面积固定的稀释蒸汽发生器而言,在一定的急油循环量之下,由此回收的热量值必将随裂解气入塔温度的提高而增加。

3.2 粗汽油回流量

同理可以得出粗汽油的回流量对急冷油换热器热量回收影响,计算结果如图3所示。

图3 粗汽油回流量对急冷油换热器热量回收影响

Fig.3 Influence of quantity reflux of crude gasoline on the heat recovery of heat exchanger of quench oil

从图3可以看出随着粗汽油回流量的增加,急冷油换热器热量回收值不断减少。回流量在200 t/h之前变化趋势不大,回流量在200 t/h之后,粗汽油回流量每增加5 t/h,换热器回收的热量值几乎减少0.9 MMkcal/h。分析其原因,就是急冷油塔总热量的平衡移动。粗汽油回流的引入除了提供正常操作所需的冷量,还降低了蒸汽的分压。在粗汽油回流量改变后的不稳定状态期间,加快了整个急冷油塔的温度降低,导致急冷油换热器热量回收值下降。

3.3 裂解柴油采出量

同理可得出粗侧线柴油采出量对急冷油换热器热量回收影响,计算结果如图4所示。

图4 裂解柴油采出量对急冷油

和盘油换热器热量回收影响

Fig.4 Influence of output quantity of pyrolysis gas oil on the heat recovery of heat exchanger of quench oil and cycle oil

从图4可以看出随着急冷油塔侧线裂解柴油采出量的增加,急冷油换热器回收热量值先快速升高,每增加1 t,换热器回收热量值就要增加1.2 MMkcal/h,之后稳定在10.5 MMkcal/h左右。分析其原因,从急冷油塔物料平衡来看,侧线裂解柴油采出的增加意味着轻组分回到急冷油塔塔釜的量减少,造成塔底组分变重,致使在给定压力下急冷油塔的平衡温度较高,故急冷油热量回收值呈现增大趋势。

3.4 优化操作参数

当前急冷系统平稳运行时急冷油换热器回收的热量值为7.5896 MMkcal/h,与PROII中模拟值相比并非最优。通过上述计算分析可知,在实际生产中为了使急冷油热量回收量增大,应该从增大裂解气入塔温度、裂解柴油采出量和减少粗汽油的回流量等方面考虑。综合考虑裂解汽油干点、裂解燃料油燃点和重燃料油汽提塔内急冷油的粘度值等产品质量因素,裂解气进塔温度应设置在220~225 ℃,粗汽油回流量控制在190~200 t/h,裂解柴油采出量控制在12.5~14 t/h。优化后急冷油换热器热量回收值达到8.465~9.2944 MMkcal/h,提高了16.53%~22.46%。优化后增大了急冷系统高品位热量的回收,降低了中压蒸汽量的补入。 (下转第2334页)