工艺参数对激光熔敷高温锻压模具钢性能的影响

2015-07-07吕海珠

吕海珠

(辽宁机电职业技术学院,丹东 118009)

0 引言

因其工作环境恶劣,长期服役于高温、高频率锻打工作条件,高温锻压模具需要极佳的耐磨损性能,耐高温性能和疲劳性能[1,2]。表面改性是提高高温锻压模具综合性能的有效途径之一,目前常用的表面改性技术有火焰喷涂、电弧喷涂、超音速喷涂和激光熔敷等方法[3]。由于结合强度高、硬度高、耐磨损性能和耐腐蚀性好等优点,激光熔敷在模具表面改性方面具有极大的市场大规模推广应用前景[4]。在实际的激光熔敷过程中,激光功率和扫描速度是影响熔敷层组织和性能的主要工艺参数,对表面改性模具的综合性能产生重要影响。为了进一步促进激光熔敷在高温锻压模具表面改性上的应用,本文采用不同的工艺参数(激光功率和扫描速度),对4Cr5W2SiV高温锻压模具钢进行了激光熔敷处理,并进行了显微组织、耐磨损性能、耐高温腐蚀性能和热疲劳性能的测试与分析。

1 试验材料与方法

1.1 试样材料

选用4Cr5W2SiV高温锻压模具钢作为基材,基材的尺寸为100mm×50mm×8mm,基材的化学成分采用SEA-1000A型X射线荧光光谱仪进行分析,分析结果如表1所示。激光熔敷采用的镍基多元合金,采用SEA-1000A型X射线荧光光谱仪分析对上述镍基多元合金的化学成分进行分析,分析结果如表2所示。

表1 4Cr5W2SiV模具钢基材化学成分(质量分数,%)

表2 熔敷合金的化学成分(质量分数,%)

1.2 试验方法

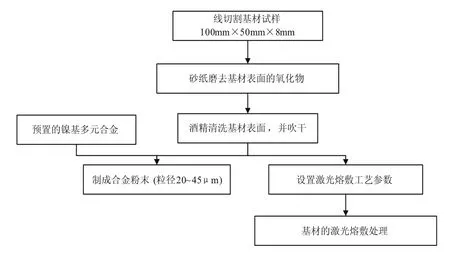

采用HUST-JKR5170型激光加工系统进行4Cr5W2SiV高温锻压模具钢的激光熔敷处理,激光器为CO2激光器(最大功率5kW)。激光熔敷的工艺过程如图1所示。各高温锻压模具钢试样的激光熔敷工艺参数如表3所示。

图1 激光熔敷工艺过程

表3 激光熔敷工艺参数

4Cr5W2SiV高温锻压模具钢熔覆层的显微组织采用PX15型光学显微镜进行观察。采用THT型高温摩擦磨损测试仪进行试样的耐磨损性能测试,测试温度600℃,测试载荷90N、相对滑动速度为90mm/min、磨轮转速200r/min、摩擦磨损总转数2000r,并采用GX15型金相显微镜对磨损表面进行观察。采用HG19型恒温箱式电阻炉进行试样的耐高温腐蚀性测试,测试条件为600℃×100h。采用WH-VI-16型高频感应加热设备进行试样的热疲劳性能测试,测试前试样需进行细磨和抛光,并确保试样表面无机械沟痕和不规则状态,试样经过1000次600℃~25℃的冷热循环,一次加热和一次冷却作为一个循环,采用80倍PX15型光学显微镜观察试样的裂纹形貌,并根据国标GB/T 15284-2008进行热裂纹级别评定。

2 试验结果及讨论

2.1 工艺参数对熔覆层显微组织的影响

图2和图3是不同工艺参数下,4Cr5W2SiV高温锻压模具钢试样熔覆层的平均晶粒尺寸测试结果。从图2可以看出,激光功率不同,模具钢熔覆层的平均晶粒尺寸发生明显变化;随着激光功率的增大,熔覆层平均晶粒尺寸先减小后增大。这主要是因为:在其他参数相同时,激光功率决定熔敷合金与基材的受热情况;若激光功率较小,熔敷合金难以在基材表面均匀铺展,难以获得连续而均匀的熔覆层显微组织;若激光功率过大,能量过大,势必引起熔敷层晶粒长大,从而使其平均晶粒尺寸增大。从图3可以看出,随扫描速度的增大,模具钢熔覆层的平均晶粒尺寸逐渐减小。这主要是因为:当扫描速度较小时,熔池液态保留时间较长,冷却速率较慢,凝固时间较长,获得的熔覆层显微组织较粗大;当扫描速度增大时,凝固时间变短,晶核来不及长大从而使得熔覆层显微组织得到细化[5]。图4是激光功率为3kW、扫描速度为6mm/s的试样3熔覆层显微组织照片。从图4可以看出,熔覆层显微组织连续、均匀,组织较为细小。

图2 激光功率对熔覆层平均晶粒尺寸的影响

图3 扫描速度对熔覆层平均晶粒尺寸的影响

图4 试样3的显微组织

2.2 工艺参数对耐磨损性能的影响

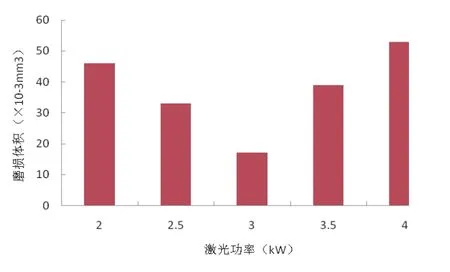

图5和图6是不同激光熔敷工艺参数下,4Cr5W2SiV高温锻压模具钢试样的耐磨损性能测试结果。由图5和图6观察可知,随着激光功率从2kW增大至4kW时,激光熔敷模具钢试样的磨损体积先减小后增加,试样的耐磨损性能先提高后下降;随着扫描速度从4mm/s增大至8mm/s时,激光熔敷模具钢试样的磨损体积逐渐减小,试样的耐磨损性能逐渐提高。图7是试样1、试样3和试样9在磨损试验后的表面形貌照片。从图9可观察到,随着不同的工艺参数的变化激光熔敷4Cr5W2SiV高温锻压模具钢试样获得的的磨损情况明显不同。为了获得良好的耐磨损性能,必须选择适当的结果熔敷工艺参数。

图5 激光功率对耐磨损性能的影响

图6 扫描速度对耐磨损性能的影响

图7 试样的磨损表面形貌

2.3 工艺参数对耐高温腐蚀性能的影响

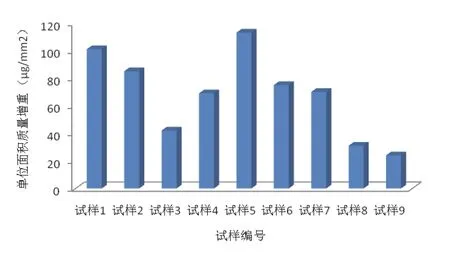

图8所示在不同工艺参数下,激光熔敷4Cr5W2SiV高温锻压模具钢试样的600℃×100h高温腐蚀试验结果。从图8腐蚀状况分布,在其他工艺参数不变的情况下,随着激光功率从2kW增大至4kW时,经过100h高温腐蚀后激光熔敷模具钢试样的单位面积质量增重先减小后增加,试样的耐高温腐蚀性能先提高后下降;随着扫描速度从4mm/s增大至8mm/s时,试样的单位面积质量增重逐渐减小,试样的耐高温腐蚀性能逐渐提高。这与试样的耐磨损性能变化规律一致。

图8 不同工艺参数下,激光熔敷模具钢试样的600℃×100h高温腐蚀试验结果统计

2.4 工艺参数对热疲劳性能的影响

经过1000次600℃~25℃的冷热循环后,根据国标GB/T 15284-2008,不同工艺参数下激光熔敷4Cr5W2SiV高温锻压模具钢试样的表面裂纹评定结果如表4所示。由表4可知,在其他工艺参数不变的情况下,随着激光功率从2kW增大至4kW时,激光熔敷模具钢试样的热裂纹级别先减小后增大,试样的热疲劳性能先提高后下降;随着扫描速度从4mm/s增大至8mm/s时,试样的热裂纹级别逐渐减小,试样的热疲劳性能逐渐提高。图9是激光熔敷4Cr5W2SiV高温锻压模具钢试样9的热疲劳裂纹照片。从图9可明显看出,采用激光功率为3kW、扫描速度为8mm/s时,激光熔敷4Cr5W2SiV高温锻压模具钢的主裂纹和网状裂纹均达到1级,试样的热疲劳性能较佳。

表3 激光熔敷工艺参数

图9 试样9的热疲劳裂纹形貌

3 结论

本文采用选用不同的工艺参数,对4Cr5W2SiV高温锻压模具钢进行了激光熔敷镍基多元合金的表面处理,并对熔覆层显微组织,模具钢试样的耐磨损性能、耐高温腐蚀性能和热疲劳性能进行了测试与分析,获得的主要试验结论如下:

1)在其他工艺参数不变的情况下,随激光功率从2kW增大至4kW时,熔覆层平均晶粒尺寸先减小后增大;随扫描速度扫描速度从4mm/s增大至8mm/s,熔覆层平均晶粒尺寸逐渐减小。

2)保持其他工艺参数不变,随激光功率从2kW增大至4kW时,激光熔敷4Cr5W2SiV高温锻压模具钢的耐磨损性能、耐高温腐蚀性能和热疲劳性能均呈现出先提高后降低的变化趋势;随扫描速度从4mm/s增大至8mm/s,模具钢的耐磨损性能、耐高温腐蚀性能和热疲劳性能均逐渐提高。

3)4 Cr5W2SiV高温锻压模具钢激光熔敷镍基多元合金时的较佳工艺参数:激光功率3kW、扫描速度8mm/s。

[1]汪新衡,秦小平,朱航生.提高精铸热锻模具性能的研究[J].热加工工艺,2010,39(19):208-210.

[2]丁阳喜,王炳.Cr12MoV模具钢表面激光熔覆Ni_WC合金工艺研究[J].现代制造工程,2011,4(5):97-100.

[3]杨宁,杨帆.激光熔覆技术的发展现状及应用[J].热加工工艺,2011,40(8):110-112.

[4]钱星月,童和强,张丹莉,等.H13模具钢表面激光熔覆Co基合金涂层的组织和性能[J].热加工工艺冶金丛刊,2011,195(5):1-3.

[5]Y.BI ROL.Inconel 617 and Stellite 6 alloys for tooling in thixoforming of steels[J].Transactions of Nonferrous Metals Society of China,2010,(20):1656-1662.