基于C Sharp和PLC的联轴节贴合率自动检测系统设计

2015-07-07冯自立成洪川夏长鹏

冯自立,成洪川,夏长鹏,赵 娟

(1.南车青岛四方机车车辆股份有限公司 技术工程部,青岛 266111;2.青岛理工大学,青岛 266033)

0 引言

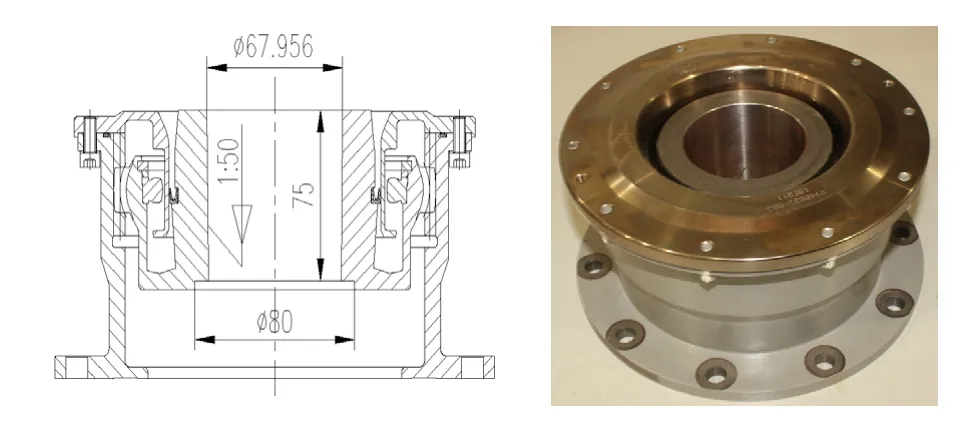

在某车型转向架中,牵引电动机主轴与齿轮箱小齿轮轴之间采用某公司生产的鼓形齿式联轴节实现无键过盈连接[1],联轴节实物如图1所示。

图1 联轴节结构示意图

为确保电机主轴和齿轮箱小齿轮轴与联轴节内孔可靠贴合,在装配前需对联轴节内孔进行贴合率检测。目前的检验方法是对涂有红丹粉涂料的孔壁进行人工目测,来判断联轴节的贴合率。人工检测容易受到主观因素影响,检测结果不能量化,对联轴节加工及装配工艺的评估、优化形成制约,因此研发新型的联轴节贴合率检测方法,提高联轴节贴合率检测的自动化水平,实现检测结果的数据共享,对联轴节生产及装配的质量控制具有重要意义[2,3]。

通过对南车四方股份有限公司联轴节贴合率检测工艺的深入调研,结合目前检测领域的发展趋势,我们提出了基于C Sharp和PLC的自动化联轴节贴合率检测系统。

1 系统方案

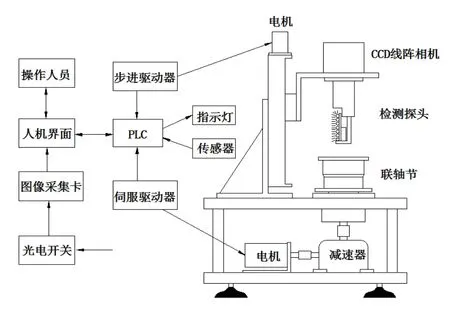

联轴节贴合率自动检测系统主要包括了采用C Sharp计算机编程语言编写的人机界面、PLC、步进和伺服电机及其驱动器、传感器、指示灯、CCD线阵相机、检测探头、图像采集卡等。自动检测系统原理图如图2所示。

图2 联轴节贴合率自动检测系统原理图

其中人机界面具有控制及监控系统运行、储存及查看检测结果和图像的功能;PLC采集传感信号、与人机界面实时交互通讯并驱动电机运转及提供设备状态指示;传感器主要是指位置传感器,用来实时检测取像相机的位置;CCD线阵相机与检测探头组合为取像系统,用来提取联轴节内壁的图像;伺服电机可为联轴节提供精准、可调并与CCD线阵相机的扫描行频相匹配的转速;步进电机控制取像系统的检测位置。

根据现有贴合率检测工艺,结合自动检测系统的设计原理,自动检测操作分为以下三步:

1)设备开机预热,启动人机界面,复位指示灯亮,安装好待测联轴节,打开照明光源。

2)点击人机界面中的“开始”按钮,启动自动检测。

3)检测完成,填写“工号”、“工件号”等相关信息,保存检测结果和所取图像。

联轴节贴合率自动检测流程如图3所示。

图3 联轴节贴合率自动检测流程

2 系统软件设计

2.1 系统功能设计

联轴节贴合率自动检测系统采用了机器视觉技术充分发挥了PLC在自动控制方面和C Sharp编程语言在操作界面编写方面的优势。实现了350km/h动车组联轴节贴合率检测的自动化进行,有效地解决了现有贴合率检测工艺存在的检测效率不高、检测结果具有主观性和缺乏量化评价等难题。

联轴节贴合率自动检测系统实时监测设备运行状态,及时报警并显示设备故障,可通过人机交互界面查询当前运行数据。

贴合率自动检测过程为30s~40s,量化结果及原始图像会在每次检测完后显示在人机界面中,操作人员可根据实际要求选择是否保存。

联轴节贴合率自动检测系统的控制完全通过人机界面实现。

2.2 系统程序设计

自动检测软件分为PLC程序软件和C Sharp编写的人机界面两部分。PLC程序的主要功能是获取输入点的传感器信号,进行逻辑运算,根据运算结果通过输出点控制电机运转和指示灯指示;人机界面一方面通过RS232数据线与PLC之间进行实时交互通讯,通过读取和修改PLC内部寄存器的数值获取数据,实现控制设备自动运转的功能;另一方面通过PCI-E插槽获取图像采集卡的图像数据并进行计算,输出和查看检测结果及图像。

2.2.1 PLC程序设计

本方案采用的是三菱公司的FX3u-16M型号PLC,其具有8进8出共16个触点,可实现两轴高速脉冲输出[4,5],在编程之前首先根据具体功能的需要进行I/O触点分配。

1)触点分配

针对具体的功能要求,进行I/O输入输出触点分配。如表1所示。

表1 PLC I/O触点分配

其中X003没有使用,可作为后续的功能扩充;电源指示灯直接接入供电电路中,不涉及逻辑控制,所以未分配触点。

复位位置是设备的坐标原点,为使开机复位更加精确,设置了步进减速X000和步进停止X005两个限位开关,快速复位的步进电机在接近原点位置处受到X000限制而降低速度,最终以较为缓慢的速度停止在原点X005处。

当设备长期运行后,考虑到部分传感器会有失效的情况发生,这里设置了上超程X006和下超程X007两个限位开关,当X005失效时,步进电机复位动作会无法停止而继续运动直至X006接通;同样当步进电机向另一个方向运转而无法停止时会使X007接通。这时相应的超程报警灯Y005和Y006就会闪烁,可采用强制开关X001和X002将步进电机调整到合理的工作范围内再进行维护。上下超程报警指示灯的闪烁频率为1秒钟一次。

复位指示灯Y003和检测指示灯Y004在程序上使用互锁设计,避免出现同时指示。

2)程序编写

(1)开机复位

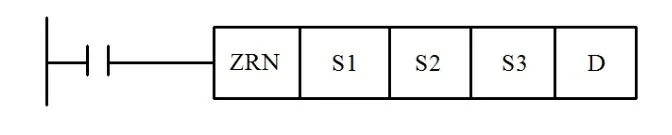

使用原点回归指令设置开机复位功能。指令如图4所示。

图4 原点回归指令

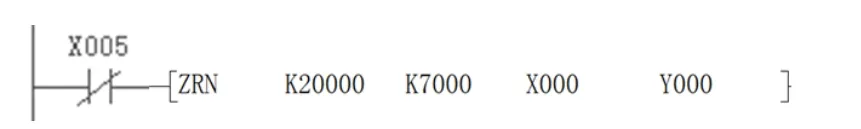

S1表示高速脉冲频率,S2表示低速脉冲频率,S3表示减速点信号输入端口,D表示脉冲信号输出端。如图5所示,表示在执行原点回归时的脉冲频率是20000Hz,在近点信号X000接入后便以7000Hz的频率输出脉冲,由于相对于X000接入之前速度较慢,也称之为爬行速度,以这样较慢的速度接近并寻找原点的定位精度较高。在X005接通后,Y000脉冲输出口关闭。原点回归结束,

图5 开机复位程序段

(2)指示灯

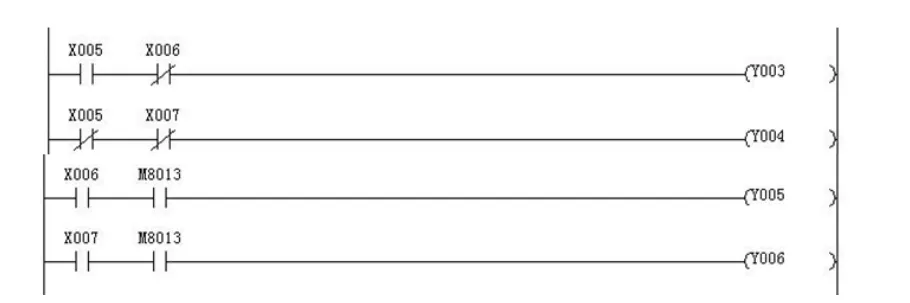

如图6所示,当X005接通时,说明步进电机已复位,此时复位指示灯Y003常亮,检测指示灯Y004熄灭;当X005断开时,说明步进电机已经离开原点位置,正在进行检测,此时复位指示灯Y003熄灭,检测指示灯Y004常亮。

图6 指示灯控制程序段

特殊辅助寄存器M8013具有频率为1Hz通断功能[6],当上超程限位开关X006接通时,上超程警报灯Y005在M8013的作用下会以1Hz的频率闪烁报警。下极限情况同理。

2.2.2 人机界面功能设计

人机界面编写中使用了C Sharp窗体及其相关控件,极大的简化了开发过程[7]。界面采用Windows风格,结构简约,容易操作。如图7所示为联轴节贴合率检测专用软件界面,其包括指令栏与图像显示区两部分,指令栏的指令主要有:开始检测指令、检测调试指令、图像保存指令、图像查看与另存为指令及检测结果显示功能。贴合率的计算则在后台进行。

1)检测操作

检测操作分为开始检测指令、检测调试指令两种,如图7所示。

为便于操作,提高贴合率检测的效率,在实际的联轴节贴合率检测时,只需点击界面中的“开始”按钮便可依次完成程序内设定好的检测流程,输出检测结果和原始图像。

图7 联轴节贴合率检测专用软件界面

为便于设备调试,设置了检测调试指令,点击指令栏中的“命令”按钮,从其下拉选项中选择指定检测位置,可实时观察到对应位置的联轴节内壁图像,点击“拍摄”按钮,可自动获取到图像。

2)贴合率计算

在获取到联轴节内壁完整的图像后,进行贴合率的后台计算,首先对图像进行滤波、锐化、灰度化等前期处理,最后根据计算到的阈值将图像二值化[8],计算涂料区域像素点占整个图像区域的面积比。

3)检测结果的保存及查看

检测结束后可通过图像显示区查看原始图像,并在检测结果显示区域查看贴合率检测量化结果,当结果高于85%时,指令栏成绿色表示合格通过;当结果低于85%时,指令栏成红色表示不合格须剔除。点击“保存”按钮,在跳出的对话框中输入“工号”和“工件号”便可将检测结果保存。

通过“文件”下拉选项中的打开图片命令可查看已保存的检测结果,并可将相应图片通过另存为选项保存到其他路径。

3 结论

联轴节贴合率自动检测系统很好的实现了联轴节贴合率的自动化检测,且检测效率高,检测结果可量化可存储,性能稳定,达到了预期目标。系统人机界面友好,操作简单,打破了目前检测工艺严重依赖技术人员经验的现状,能更好的适应信息化生产和管理的要求。

[1]钮海彦.国内外轨道车辆鼓形齿式联轴节对比分析[J].机车车辆工艺,2009(2): 32-34.

[2]夏长鹏.基于机器视觉的350km/h动车组联轴节贴合率检测技术研究[D].青岛理工大学,2014.

[3]徐建,孟广耀,赵娟,刘松年.基于触摸屏和PLC的动车组转向架联轴节自动装配系统设计开发[J].制造业自动化,2013,35(3):144-147.

[4]三菱电机FX3U系列PLC[J].现代制造,2006,06:10.

[5]汪晓平.PLC可编程控制器系统开发实例导航[M].北京:人民邮电出版社.2005.

[6]史国生.电气控制与可编程控制器技术[M].化学工业出版社.2007.

[7]张良德.C/C++编程风格的辅助指导研究[D].内蒙古师范大学,2010.

[8]高赞.图像灰度增强算法的研究[D].西安:西安电子科技大学, 2007.