一款新乘用车仪表板本体的刚度分析与改进

2015-07-07龚运息林志立

龚运息,林志立

(广西科技大学 工程研究中心,柳州 545006)

0 引言

汽车仪表板是汽车内饰中最重要的组成部分,是各种仪表、信号及操作开关的集合处,是汽车的操纵与显示的集中部位。为了满足产品的功能要求和审美要求,汽车仪表板常采用大圆弧过渡曲面、大跨度流线设计,既表现了流畅统一的美感,又提高了安全性[1,2],大多数汽车仪表板本体采用注塑成型。采用注塑成型的汽车仪表板本体需要有足够的强度和刚度,能承受仪表、管路和杂物的负荷,能抵抗一定的冲击[3]。因此在设计阶段,需要对仪表板本体进行有限元分析,计算其刚度和位移。通过应用有限元分析软件HyperWorks 12.0、ABAQUS 13.0对仪表板本体进行有限元分析[4,5]。通过分析发现,仪表板本体的初步设计方案中,存在受力的薄弱环节,受力变形超出产品设计要求。通过结构加强改进设计,消除了薄弱环节,满足了产品设计要求。

1 仪表板有限元模型的建立

1.1 模型的清理与简化

汽车仪表板的设计总成,包括仪表板本体,以及中央盖板、手套箱、除霜风道、空调风道和仪表板焊接管梁等零件。总成中的仪表板本体物理尺寸最大,且结构单薄,承受多种零部件载荷及外力影响。为了简化计算,同时为了计算精确,重点要核算的是仪表板本体的刚度和强度。为了准确地分析仪表板本体的结构力学特性,在建立有限元模型前,先根据求解问题的要求对仪表板总成进行几何清理与简化。采用的清理与简化措施是:

1)忽略中央盖板、手套箱、除霜风道、空调风道和仪表板焊接管梁等零件;

2)对导入的CAD模型进行拓扑修复与改进,建立正确的曲面连接关系;

3)删去所抽取的中性面中所有倒角、R≦3mm的圆角;

4)为了保证加强筋与主体的网格节点的重合,用加强筋的中性面与主体相互切割,做出切割线。

1.2 有限元模型的建立

仪表板本体的网格模型是将仪表板CAD模型导入HyperMesh软件后,进行几何清理与网格划分获得。该仪表板的本体采用板壳单元来模拟结构的力学性能,网格单元以四边形为主的壳单元进行离散,为了保证计算精度,选择单元的尺寸为5mm。探头采用直径为20mm、高25mm带圆球接触头的圆柱,均布载荷为100N/314mm2,并定义为刚体。通过划分仪表板的有限元网格,设置仪表板与探头的接触,定义仪表板的约束、载荷条件,建立起整个仪表板本体的有限元模型。

考虑到仪表板的工作要求及环境条件,仪表板本体选用材料为PP-T20(改性聚丙烯)[6],查找材料的机械性能,作为模拟分析的一项重要条件。弹性模量E=1530MPa,泊松比μ=0.3851,密度ρ=1.05×10-9t/mm3,屈服极限σs=20MPa,强度极限σb=35MPa[7]。

2 边界条件

2.1 约束条件

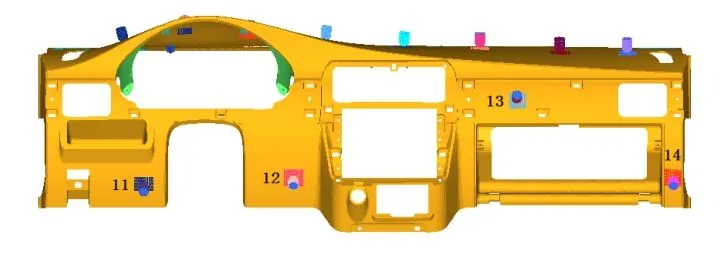

为了更加真实地模拟仪表板的实际安装情况,模拟的约束条件是:先要考虑仪表板是安装在整车上的,这就需要约束仪表板周围一圈所有周点的三个方向的位移和绕三个轴的旋转;还要考虑在此次有限元分析中,是忽略除霜风道、空调风道和焊接管梁等附件,这就需要在这些附件与仪表板本体安装位置约束六个自由度,仪表板的约束位置如图1的实线圆圈所示。

图1 仪表板的约束点

2.2 载荷定义

在本次仪表板有限元分析中,通过球头圆柱按压仪表板本体表面,分析其相对位移与应力变化情况,即模拟指压仪表板工况。具体的加载情况是:根据仪表板的结构形状、加强筋的布置以及约束模态的模态位移量,选定出14个位置点,分别对其加载均布力来模拟指压分析,记录位置点的位移及其周围的应力变化,指压分析的布置点如图2、图3所示。

图2 仪表板的指压点(1~10点)

图3 仪表板的指压点(11~14点)

2.3 接触定义

在仪表板有限元分析中,对探头与仪表板的接触位置设定接触关系,以防止节点穿透,保证计算的准确性与稳定性[8]。定义探头的接触面作为接触的主面,仪表板的接触面作为接触的从面,滑移模式采用默认的有限滑移,接触类型选择面面接触。为了使接触关系稳定的建立起来,需要对探头的自由度加以限制,在这里需要约束除接触点法向外的五个自由度。

3 计算结果与分析

仪表板刚度设计的要求,由于目前国内大部分汽车厂商很少对仪表板结构进行完全正向设计,设计时往往参照公司以往设计经验及主观评价情况设定刚度设计要求[9]。该款仪表板本体的加载及位移和应力指标如表1所示。

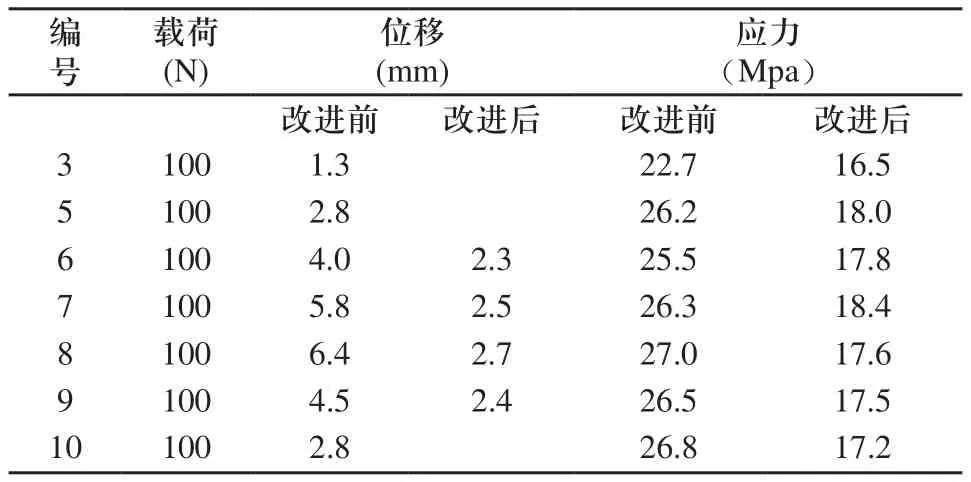

在HyperMesh软件中建立模型后,导出inp文件并提交于ABAQUS求解,得到仪表板指压点的变形与应力结果,如表1所示。从表1可以看出,仪表板的位置点6、7、8、9超出允许变形量,位移值偏大,特别是指压位置8超出允许变形量达3.4mm。从仪表板的结构形式也可以看出,其背面的加强筋较少,各加强筋之间的距离偏大,这几个指压点都靠如图1所示的虚线圆附近,缺少必要的支撑点,结构的刚度不足。

从表1可以看出共有七个位置点3、5、6、7、8、9、10的应力值都超出材料PP-T20的屈服极限值20MPa,所以结构改进后,还需要校核应力值是否在允许应力范围内。

表1 仪表板指压点产生的位移与应力值

4 结构改进及再校核

在前面有限元分析的基础上,为了满足仪表板的刚度要求,需要采取两种措施,一是增加仪表板本体的基本厚度,二是增加和改善加强筋的数量和布置。一般来说,结构满足刚度要求后,就能够满足强度要求。

采取的改进措施如下:

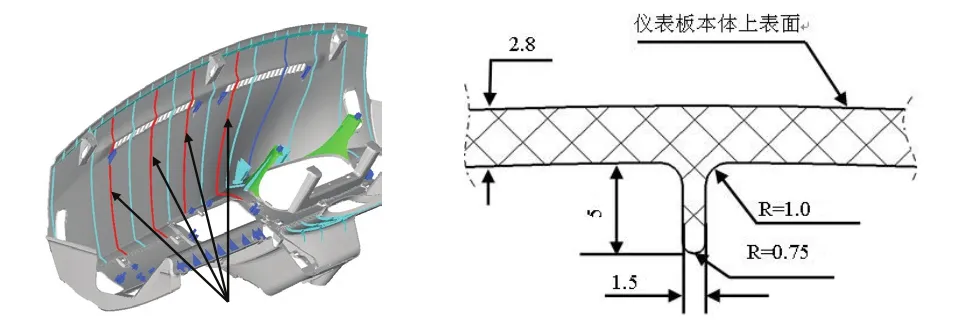

1)将仪表板基本厚度从2.3mm修改到2.8mm;

2)采取局部加强刚度,在仪表板位置点6、7、8、9的背面增加四根加强筋,如图4所示。

图4 新增设加强筋示意图

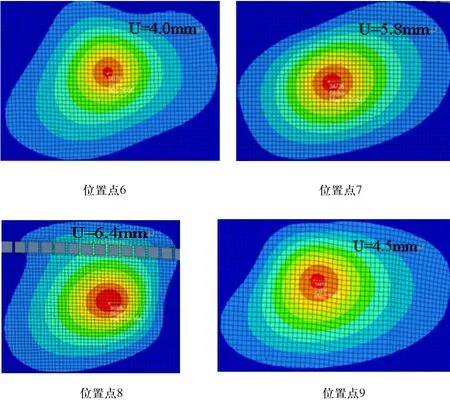

采取以上两条基本措施后,对这四个位置分析再次进行计算,得到改进后6、7、8、9的位移值分别是:2.3mm、2.5mm、2.7mm、2.4mm,均在3mm的允许范围内,满足刚度要求。改进后3、5、6、7、8、9、10位置点的应力值分别是:16.5Mpa、18.0Mpa、17.8Mpa、18.4Mpa、17.6Mpa、17.5Mpa、17.2Mpa,均小于材料的屈服极限20MPa,满足强度要求。仪表板本体改进前、改进后位移和应力值如表2所示。位移云图分别如图5、图6所示。

表2 仪表板本体结构改进前后位移与应力值

图5 改进前仪表板的位移云图

图6 改进后仪表板的位移云图

在对该仪表板的有限元分析过程中,发现增加它的基本厚度能够显著改善刚度不足,而仅仅增加如图4所示的单方向的加强筋对改善结构刚度的贡献不大。

基于成本考虑,从大规模生产的条件来看,如果通过增加仪表板的基本厚度来改善刚度,则会造成材料成本的增加,这是要引起重视的。另则,如果在仪表板的制造工艺条件允许的前提下,在垂直于当前加强筋的方向布置相互垂直的加强筋,也能够比较明显的改善仪表板本体的刚度,这种布置加强筋的方式在乘用车仪表板中经常采用,不会造成过多的材料浪费,值得推荐。在以往传统的汽车仪表板设计中,仪表板基本厚度大多数是3mm,在不改变制造工艺的前提下,希望通过有限元分析,进行结构改进后,使整个仪表板的结构布置更加合理。

5 结束语

在新产品的设计开发过程中,产品的结构设计与结构力学分析是紧密相关,相辅相成的。有限元分析为产品设计提供了有效的计算与分析方法,为产品的改进设计提供了理论依据。通过HyperWorks、ABAQUS软件对仪表板进行了刚度分析,发现该仪表板的刚度不足之处,通过改进,消除了产品结构设计的缺陷。有限元分析在仪表板本体的设计与分析的研究结果,对其他车型的仪表板开发具有一定的参考价值。

[1]苏荣.HFC1061汽车仪表板设计[J].汽车技术,1998(12):14-17.

[2]朱险锋,蔡兰,王霄,刘会霞.基于逆向工程的汽车仪表板开发[J].农机化研究,2005(05):145-146,149.

[3]赵涛,柴黎明.汽车仪表板设计与制造[J].客车技术与研究,2010(6):34-36.

[4]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.10.

[5]谢爆,陶其铭.基于ABAQUS的汽车仪表板模态及刚度分析 [J].常熟理工学院学报(自然科学),2013,27(4):65-69.

[6]周玉蓉,韦光珍.汽车仪表盘注塑模优化设计[J].制造业自动化,2010,32(08):232-234.

[7]汽车工程手册编辑委员会,汽车工程手册(设计篇)[M].北京:人民交通出版社,2000.7.

[8]姜勇,那景新,王童.某客车侧翻安全性吸能结构的设计[J].汽车工程,2012,34(8):443-446.

[9]汤艳,汪明民,汪东斌,等.仪表板刚度设计要求及改善分析[J].汽车零部件,2014(02):41-44.