矩形薄壁金属管冷绕弯成型分析及改进设计

2015-07-01林伟明蒋兰芳林姚辰

林伟明,蒋兰芳,郭 超,刘 红,林姚辰

(1.浙江金马逊机械有限公司,浙江 缙云321403; 2.浙江工业大学 之江学院,浙江 杭州310024;3.浙江工业大学 机械工程学院,浙江 杭州310014)

1 引言

管材冷弯成型时,容易出现回弹、起皱、截面畸变及减薄拉裂等问题。回弹方面,如张深等人[1]对以回弹为主要成形缺陷的管件三维绕弯成形进行了研究,采用基于数值回弹预测的方法,对卸载后管件回弹量进行多次迭代补偿,可以较好地补偿回弹角度,确保弯曲加工后管件的成型精度。Yafei Liu[2]提出一种考虑椭圆率的分析模型,可以用来计算弯管的回弹和切向应变。管材弯曲过程中截面形状难以控制。林艳等人[3]针对薄壁管数控弯曲精确成形过程中由于多重工艺参数交互影响产生失稳起皱的缺陷,结合数值方法提出了预测准则,研究结果表明相对管径、芯头伸出量、弯曲半径和摩擦因素是产生起皱失稳的主要影响因素。Ralf Peek[4]基于有限应变理论,对金属圆管绕弯成型中的主要缺陷--起皱进行分析,该方法在径厚较小时预测精度较高,但由于弯曲过程中的非线性问题过多,实际的塑性变形与材料理论流动存在较大差别,因此对于径厚比较大的管件弯曲成型缺陷的预测只具有参考价值。F.Stachowicz[5]鉴于弯曲后管材外侧拉伸区的变形较内侧压缩区的较大,尤其是在轴向助推力的作用下造成金属管件弯曲成型后的截面变形形状椭圆有较大差别的前提下,提出了中性层移动量和截面扁化因子的概念,并以此来衡量管件弯曲过程中中性层面的横向移动和截面变化,并推导出各自的理论表达式,在研究圆管弯曲截面变形方面具有较好的参考意义。

本文将综合管件弯曲成型涉及的金属材料学、非线性力学、板料成型与模具设计、优化分析方法等多个学科的知识,以工程常用的矩形管件为研究对象,分析弯管成型过程中容易出现的问题,并基于阿基米德螺线,提出一种新型芯头结构设计,来提高矩形弯管成型质量。

2 建模与仿真

以口径60mm×40mm,壁厚2mm,材料为Q235B的半镇静钢,弯曲半径r 为130mm,弯曲角度为90°的矩形薄壁金属无缝钢弯管为研究对象。参照GB228-87 标准,从管材上截取试件样品,如图2 所示,在INSTRON-8801 万能电子实验机上进行单向拉伸实验,如图1 所示,得到应力-应变曲线如图3所示,材料力学性能参数如表1 所示。

图1 万能电子拉伸实验机

图2 Q235B 矩形管材拉伸实验样品

采用幂指数型硬化曲线描述材料的应力应变关系:

σ=Kεn

式中:σ——等效应力;

图3 试件真实应力应变曲线

Ε——等效应变;

K——硬化系数;

N——硬化指数。

基于ABAQUS/Explicit 有限元仿真软件平台,建立矩形薄壁管件冷绕弯成型的三维有限元数值仿真模型。

矩形薄壁管数控成型模具主要包括弯曲模、夹紧模、压模、防皱模和芯棒。不考虑模具的变形,同时为提高计算效率,将模具都设为刚体,采用离散型刚体壳单元(Concrete Rigid)。弯管采用三维壳单元(Shell)。

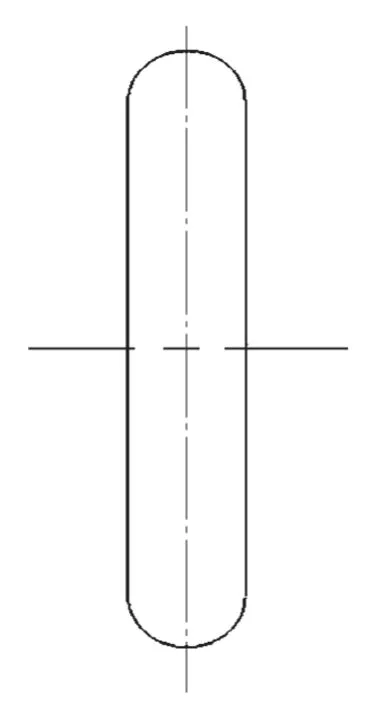

弯曲过程中,芯头直接影响弯管的起皱和截面变形等成型缺陷,因此非常重要。此次仿真采用通用芯头,截面如图4 所示,根据实际生产经验,使用3 个活动芯头。

图4 通用芯头截面示意图

采用库仑摩擦模型来描述各模具与管件的接触关系。根据生产中摩擦状态的不同分别建立摩擦系数为0.04~0.15 的接触模型。此外,为了实现夹紧模和管坯夹紧部位之间在绕弯过程中不会产生相互滑动,建立Rough 接触模型。计算时,选用面面自动接触。矩形薄壁管绕弯成型三维模型如图5 所示。

图5 大口径薄壁管绕弯成型三维有限元模型

3 结果分析

3.1 应力分布分析

数值分计算后,在处理模块中观测不同时段管坯材料的流动情况和管坯厚度的变化规律,获得不同成型阶段管坯等效应力的分布状况,如图6 所示。

图6 管坯弯曲过程应力分布云图

3.2 截面变化分析

由成型结果可见,在弯曲段的管材外侧管壁出现了一定程度的塌陷,内侧管壁也出现了局部起皱。为更直观地分析管材在弯曲后的截面变形,对管件弯曲段的弯曲结束端开始,每隔10°截取成型截面,分 别 编 号 为S00、S10、S20、S30、S40、S50、S60、S70、S80 和S90 进行分析。图7 为S00 和S10 截面矩形管件的截面畸变图。

图7 矩形管件截面畸变示意图

矩形管件在弯曲过程中,由于管件内、外侧管壁上的切向应力在法向上的合力的作用,使得矩形管截面受到法向压力,使法向尺寸减小横向尺寸增大从而产生截面畸变。采用截面畸变系数 来定量分析截面畸变程度,其计算公式为:

式中:Amax——成型后矩形截面长边尺寸最大值;

A——未变形时矩形管的长边尺寸;

Bmin——成型矩形截面短边尺寸最小值;

B——管材短边原始尺寸。根据式(2),分别计算S00~S90 截面对应的畸变系数,部分结果如表2 所示。

根据表2 中各截面的畸变情况,绘制出矩形弯管各截面变形趋势图,如图8 所示。从图中可以看出,矩形截面管的短边管壁变形程度较小,最大畸变量出现在距离夹持端50°左右的位置,其值为6.12%。外侧长边管壁弯曲成型后出现了一定程度的内凹,这主要是由于长边长度较大在弯曲过程中其刚度逐渐减小,受拉应力合力作用产生变形。内侧长边管壁在弯曲过程中由于芯头的转动没有提供足够的径向压力,导致不能紧贴弯曲模,因此也出现程度较小的管壁内凹。长边管壁的畸变程度相对短边管壁的畸变程度较大,但其变化趋势相同,都是从弯曲开始端逐渐增加到弯曲角度50°附近时出现峰值,然后再逐渐减小。

表2 矩形弯管各截面畸变

图8 矩形弯管各截面畸变系数变化趋势图

4 芯头改进设计

由上一章节的仿真分析可以得出,由于所用管材相对壁厚较薄,而且管材口径较大,在实际的弯曲加工中容易出现管壁内侧起皱和外侧减薄塌陷等问题。其中,成型模具直接关系到成型管件的表面质量、成型半径以及截面保持度等管件指标,尤其是芯头结构和个数有关。

4.1 基于阿基米德螺线的芯头结构设计

为减小管件在弯曲过程中的截面畸变程度,需要改变弯曲段金属材料的应力分布情况,外侧管壁中的拉应力减小,内侧管壁中的压应力增加,从而改善管材弯曲段的截面畸变,又能减小管材壁厚减小量。

阿基米德螺线(亦称等速螺线)是指当一点P 沿着动射线OP 以等速率运动的同时,这射线又以等角速度绕点O 旋转,此P 点在平面内所形成的轨迹即为阿基米德螺线。从物理的角度来说,阿基米德螺线是匀速直线运动和匀速圆周运动的合成。

在直接坐标系中阿基米德螺线可表示为:

在极坐标中可表示为:

ρ0、θ0分别表示P 点在极坐标系中的初始位置,α 为P 点的平移速度除以转动角速度的所得不为零的系数。若M1(ρ1、θ1),M2(ρ2、θ2) 是螺线ρ=ρ0+αθ上的任意两点,则由ρ1=ρ0+αθ1,ρ2=ρ0+αθ2可得ρ2-ρ1=α(θ2-θl)。这表明,当动点沿阿基米德螺线图线移动时,它的极坐标下半径的改变量ρ2-ρ1与极坐标角度的改变量θ2-θ1成正比,因此阿基米德螺线也可以看成是动点的极坐标半径改变量与它的极坐标角改变量成正比的点的轨迹。

将阿基米德螺线应用在截面弧形连接段。首先根据弯曲管件的弯曲半径和弯曲角度确定所采用的阿基米德螺线方程。根据弯曲半径R2=150mm,考虑到芯头与管壁的间隙,取R1=1.33R2,θ2-θ1=0.698 rad(根据经验公式而得),得出阿基米德螺线的方程为:

ρ =1.225θ(π≤θ≤2/3π)

根据已得出的方程式画出相对应的阿基米德曲线,芯头的宽度为18mm,为了减小加工中所产生的应力集中,在截面的曲线段和直线段之间建立半径为1 的过渡圆角。弯曲过程芯头在管材内部的运动轨迹图,结合管材的变形情况可以看出,由于阿基米德螺线型芯头的特殊弧形联接段形状,在弯曲过程中对内侧管壁和外侧管壁的送给进程中保持持续挤压状态,即可抵消掉一部分内侧管壁上产生的压应力合力和外侧管壁上拉应力的合力,就能减小内侧管壁起皱失稳和外侧管壁内凹的趋势,从而起到改善成型质量的作用。

4.2 新型芯头结构的仿真分析

通过有限元计算仿真验证阿基米德螺线型芯头对于改善弯管截面畸变程度的作用。在第三章中建立的矩形截面薄壁管绕弯成型三维有限元模型的基础上,将通用型芯头换成所设计的阿基米德螺线型芯头,芯头之间及芯头与芯棒之间采用铰链联接模拟实际加工时芯头之间的联接方式,其他成型模具结构和加工工艺参数保持不变,建立好模型提交分析,通过对采用两种不同芯头后的成型质量的对比分析,说明所设计的阿基米德螺线型芯头在提高矩形金属管件绕弯成型质量的显著作用。

图9 为成型后管材壁厚分布情况。两次绕弯成型仿真实验中使用相同的管材,更换阿基米德螺线型芯头后,成型管件的最大壁厚为2.58mm,同比减小3.35%。从图10 中性层截面上壁厚的变化趋势图上可以看出,采用阿基米德螺线型芯头时内侧管壁和外侧管壁的壁厚变化更加均匀,管件材料在绕弯成型过程中送给流动阻力相对较小。两组实验条件完全相同的状况下说明使用所设计的阿基米德螺线型芯头对控制截面畸变和壁厚变化有明显改善作用。

图9 采用新型芯头后的弯管壁厚分布

图10 内侧管壁中性层截面壁厚变化趋势图

5 总结

(1)根据管件数控成型原理,试验确定金属材料力学特性,建立了矩形薄壁金属管材的三维有限元数值分析模型。

(2)对口径60mm×40mm,壁厚2mm,材料为Q235B 的半镇静钢进行绕弯成型分析,分析弯管不同成型阶段管坯等效应力的分布、内外侧管材壁厚分布趋势和截面畸变规律。

(3)提出基于阿基米德螺线的新型芯头结构设计,并通过仿真分析,表明其对改善截面畸变效果显著。

[1]张 深,吴建军.管材空间绕弯回弹补偿方法研究[J].西北工业大学学报,2011,29:811-817.

[2]Liu Y,Daxin E.Effects of cross -sectional ovalization on springback and strain distribution of circular tubes under bending [J].Journal of materials engineering and performance,2011,20:1591-1599.

[3]林艳,杨合,李恒,詹梅.薄壁管数控弯曲过程中失稳起皱的主要影响因素[J].航空学报,2003,24:456-461.

[4]Peek R.Wrinkling of tubes in bending from finite strain three-dimensional continuum theory [J].International journal of solids and structures,2002,39:709-723.

[5]Stachowicz F.Bending with upsetting of copper tube elbows[J].Journal of Materials Processing Technology,2000,100:236-240.