新型液压闸式移动剪板机结构优化

2015-07-01康凤明徐淑波康真晖

康凤明,徐淑波,刘 鹏,康真晖

(1.山东宏康机械制造有限公司,山东 泰安271022;2.山东大学 机械工程学院,山东 济南250014)

1 引言

剪板机是在轧钢机械中常用的一种切断金属材料的剪切设备[1],其主要用途是用于切头、切尾、切除钢板的局部缺陷及钢卷横切分段等。近年来,钢板成形件及钢结构焊接构件等的使用量逐渐增大[2],从而对剪板机需求量逐渐增大,促进了剪板机行业的发展。

近20年来,我国的剪板机设计、制造技术得到飞速发展,但因其专业性较强,涉及知识领域较广,而国内剪板机结构一般是沿袭前苏联等国家的设备来设计的,这就导致剪板机存在结构不合理、体积较大、能耗偏高等缺陷[3]。

国内学者秦泗吉等人通过对板材的剪切与冲裁工艺进行有限元模拟与实验研究,得到了板材内部的应力、应变分布规律及最佳切削间隙[4]。王耀等人利用COSMOS 有限元模拟软件分析了机架部位的变形特点,对机架结构进行了优化[5]。Ramamurti 和Sasikiran 等人利用有限元方法,研究了剪板机的强度、刚度、振动特点和安全性能,最终提高了剪板机的性能[6]。Rajaram 等人对两种不同类型的剪板机的强度刚度进行了有限元比较分析,得到了质量较佳者[7]。

本文利用有限元软件模拟山东宏康机械制造有限公司的传统移动剪板机与改进的移动剪板机的工艺过程,并比较了不同移动剪板机相同部位的受力情况,发现经改进的移动剪板机工作效率和加工精度更高,质量更轻。

2 剪板机剪切理论

剪板机工作时通过一个刀具相对于另一个刀具做往复直线运动来剪切板材,金属板材的变形主要发生在以上、下刀具刃口连线为中心的纺锤形区域,除发生剪切变形外,同时还发生拉伸、弯曲等[8]。

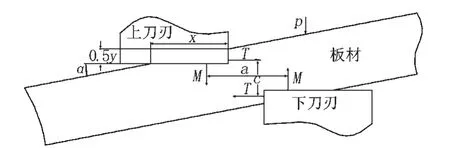

图1 剪板机的剪切原理示意图

如图1 所示为剪板机剪切原理示意图。其剪切工艺可分为3 个阶段:第一阶段是弹性变形阶段,在此阶段,上刀刃下移并与板材接触,板材受到上刀刃的压力后发生弹性变形,材料内部产生了以剪应力为主的应力;第二阶段是塑性变形阶段,此时上刀刃继续下移,板材受到的压力逐渐增大,进入屈服阶段,刀刃切入材料,刃口附近产生较大的塑性变形;第三阶段是板材断裂阶段,随着板材塑性变形的加剧,材料内部首先出现微裂纹,这些微裂纹逐渐汇成主裂纹,当变形进行到一定程度以后,裂纹扩展直至材料断裂分离。

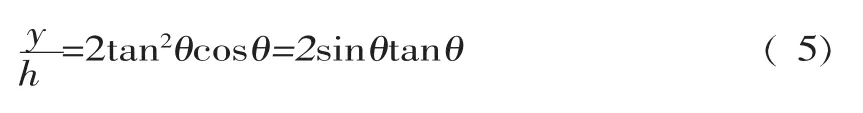

由图1 还可看出,当刀具刃口切入板材后,上下刀刃对板材压力M形成一力偶Ma,板材在此力矩作用下发生转动,并在转动过程中受到刀具侧面阻挡力T的作用,上下刀具的阻挡力形成力偶Tc,此力矩阻止板材转动。刀具继续下压,板材转动α后停止转动,两力矩达到平衡,即

假设板材宽度为l,在此阶段,沿面积x 和0.5y上的单位压力均匀分布且相等,得到式(2)

由式(2)可知,板材的转角α随阻挡力T的增大而增大,这就加剧了剪刃台与机架的磨损,若剪刃台的刚性较差,将导致剪刃的间隙改变,致使剪切困难,所以板材转角α较小为宜。

由图1 中还可得到式(3)、(4):

将式(2)~(4)带入式(1)可得到刀刃压入深度与板材转角α 的关系式

由式(5)可知,刀刃的压入深度与板材的转角α成正比,这说明板材转角α越大,板材的剪切质量越低,板材被剪断以后,设备会受到翘起的板材端部的冲击作用。为克服这一问题,一般在剪板机上设置专门的压板装置,即给板材压力P后可达到克服板材转动、阻止α增大的目的。

在此变形阶段,刀刃受到的板材给予的作用力为

由式(7)可知,当刀刃压入阶段的单位压力m 为常数时,总压力M与y 值成正比,当板材沿剪切断面开始滑移时,M 达到最大值[9-10]。

3 剪板机结构优化

传统数控板料开卷矫平剪切生产线所采用的普通剪板机在板材静止状态下对板材进行剪切,这样板材就始终处于启动、加速、减速、停止的循环中,生产效率和加工精度无法满足开卷矫平剪切加工要求。而液压闸式移动剪板机能在生产线不停机的情况下,随板料移动,以相对于板料静止的状态下剪切。因此有着更高的生产效率以及剪切精度的液压闸式移动剪板机具有更大的使用价值与发展前景。

传统的液压闸式移动剪板机是由单独放置的动力单元通过万向连接轴连接竖直放置的两个齿轮同步驱动两根固定于剪板机移动部分左右两侧的齿条,以此使移动部分在直线滚动导轨上前后移动。同时液压部分也是单独放置于剪板机一侧,以软管连接于移动部分上,随移动部分运动而软管随之摆动,造成了整机外形尺寸占地空间较大,整机重量较重,所需地基深度、面积较大;液压部分要求电机功率较大、使用的液压油较多等。

为减少液压闸式移动剪板机整体尺寸及占地空间,减少地基深度和空间同时简化地基结构,减少液压油使用量及液压电机功率,降低整体漏油可能性,通过有限元模拟分析对液压闸式移动剪板机的结构进行优化。改进后的液压闸式移动剪板机(图2)包括移动部分、底座部分、动力部分、液压部分以及相应的控制部分。

图2 改进的液压闸式移动剪板机结构示意图

移动部分主要有机架、上下刀架、压料装置、剪切液压油缸、间隙调整装置、剪切角调整装置、板尾夹送及接料装置,底座部分主要有底座、齿条、直线滚动导轨及其润滑装置,以支撑移动部分的自由移动。动力部分主要有伺服电机、减速机、齿轮轴,为移动部分提供动力。液压部分主要有异形油箱、电机、液压泵、阀组、蓄能器等,驱动剪切液压缸运动剪切。数控装置则控制液压闸式移动剪切机配合生产线移动、剪切、角度调整等各项功能。液压部分与动力部分紧凑放置于移动部分的前侧与后侧的底部,移动部分通过直线滚动导轨以及单对齿轮齿条相对于底座运动。

4 移动剪板机的有限元对比分析

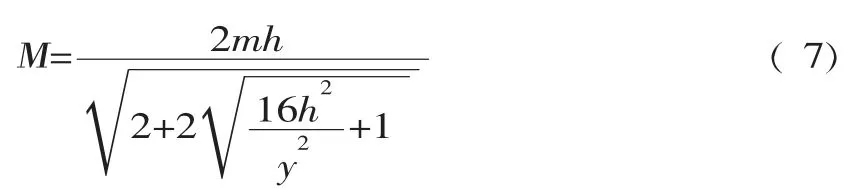

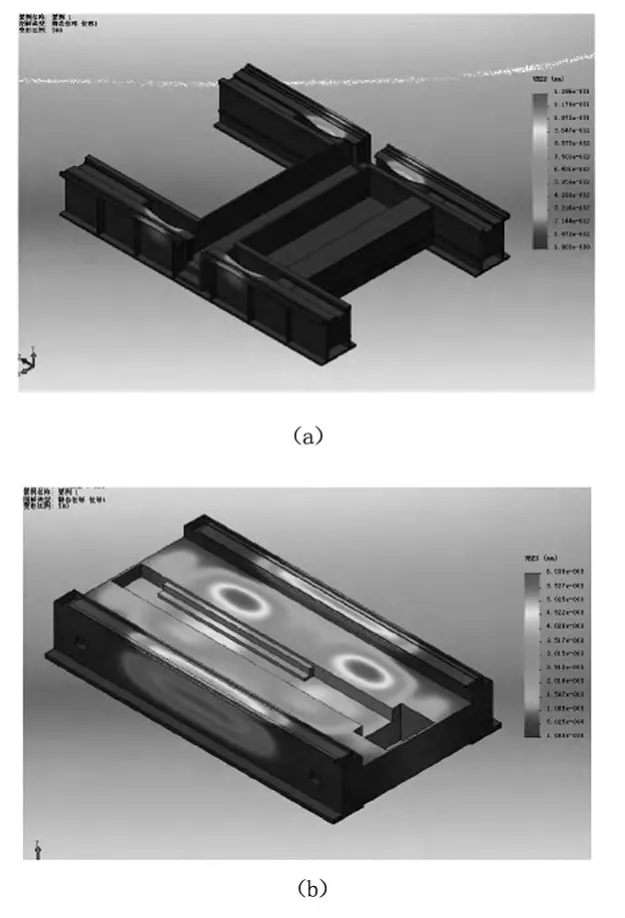

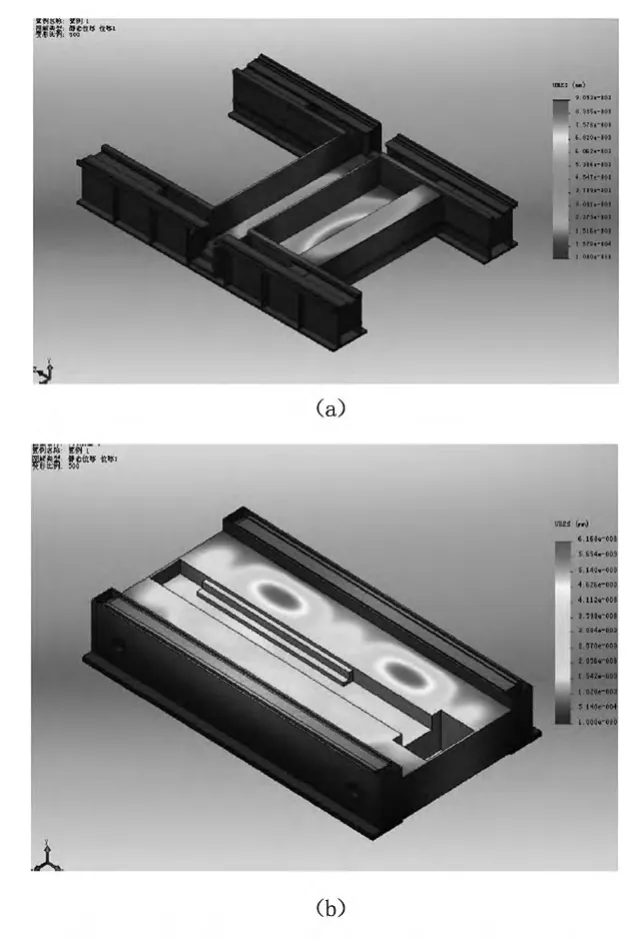

图3 给出了改进前后剪板机底座受力示意图。从图中可以看出,原剪板机底座受力极不均匀,只集中在底座的局部区域,其受力远远大于改进后的剪板机,长时间工作,底座因受力不均匀易产生变形,降低了剪板机的使用寿命及跟踪剪切精度; 而经结构改进后的移动剪板机受力均匀且受力减小,移动剪板机不易产生变形,保证使用寿命,提高跟踪剪切精度。

图3 移动剪板机底座结构受力示意图

图4 无外力时移动剪板机底座结构受力示意图

5 结论

通过对移动剪板机结构的改进,使其结构紧凑,生产成本降低,运输以及工厂使用方便,基础施工量减少,基础结构简单,使用成本降低,剪切精度、剪切质量提高。利用有限元软件对比分析改进前后剪板机剪切变形工艺后,发现后者底座的受力更加均匀,能大大提高剪板机的使用寿命。

[1]陈曼龙.摆式剪板机刀架设计中应考虑的因素[J].锻压技术,2008,33(1):116-118.

[2]周 桓,陈 伶,胡建民.摆式剪板机刀架设计[J].锻压装备与制造技术,2004,39(1):20-21.

[3]李新勇,王华栋.基于虚拟样机技术的折剪两用机床主机建模与仿真[J].设计与技术,2008,(8):44-46.

[4]秦泗吉.板材剪切与冲裁加工过程有限元模拟及实验研究[D].秦皇岛:燕山大学工学博士学位论文,2001.

[5]王 耀,赵建刚,赵春禾,等.摆式剪切机机架的静态和动态分析研究[J].重型机械,2007,(3):12-14.

[6]V.Ramamurti,S.Sasikiran,P.Vinod Kumar.Dynamic analysis of a guillotine shearing Machine.Joumal of Materials Processing Technology.1997,71(2):202-214.

[7]V.Ramamurti,H.Rajaram,M.Balasubrarnaniam.Dyamic analysis of two types of over-crank guillotine shears a comparative study.Joumal of Materials Procesing Teehnology.1998,82 (1-3),54-61.

[8]邹家样,施东成.轧钢机械理论与结构设计[M].北京:冶金工业出版社,1993.

[9]顾祥军.基于有限元法的剪板机机架优化设计与分析[D].南京:南京工业大学硕士学位论文,2007.

[10]王 耀.液压摆式剪板机机架有限元分析[D].上海:同济大学工程硕士学位论文,2006.

[11]李 堑,王金荣,冷志斌,等.闸式剪板机刀架刚性的有限元分析[J].锻压装备与制造技术,2011,46(6):33-36.

[12]徐会彩,李金山.斜刃剪板机剪切力的研究[J].锻压装备与制造技术,2010,45(4):29-31.