带凸缘筒形件的拉深工艺数值模拟及模具设计

2015-07-01王仙萌

王仙萌

(西安航空职业技术学院,陕西 西安710089)

0 引言

带凸缘筒形件和无凸缘筒形件的拉深变形过程相同,但带凸缘筒形件拉深时凸缘材料没有完全转移到筒壁,因而其拉深工艺计算方法与无凸缘筒形件有一定差别。凸缘根据尺寸大小分为宽凸缘(凸缘直径df/筒形直径d>1.4)和窄凸缘(df/d=1.1~1.4)两种类型[1]。宽凸缘筒形件拉深在冲压生产工艺中被认为是一大难点,由于拉深过程中主要变形区凸缘区域的材料受到径向拉应力和切向压应力的共同作用,金属流动不均匀,工件口部易起皱,严重影响冲压件质量。处于筒壁与筒底的过渡变形区域,材料严重变薄,产生拉裂甚至“ 掉底”现象。因此采用合理的模具结构和优化的工艺参数成为拉深成形的关键[2-3]。

1 拉深工艺分析

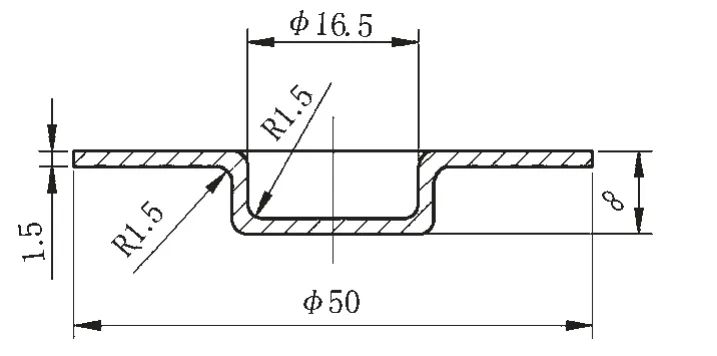

如图1 所示零件,材料08 钢,厚度t=1.5mm。因df/d>1.4(df=50mm,d=16.5mm),属于宽凸缘筒形件,经过计算,毛坯直径D=54mm,毛坯相对厚度t/D=1.5/54×100=2.7,从而判断零件可一次拉深成形。工件底部和口部的圆角半径均为R=1.5mm,偏小,故应在拉深成形后,另加一道整形工序确保零件尺寸精度。

图1 零件图

2 有限元模型建立及参数设定

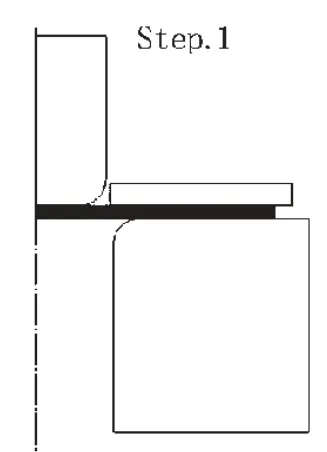

由于研究对象是轴对称的圆筒形拉深件,故采用Deform-2D 软件进行拉深成形模拟分析[4],为提高计算效率,采用1/2 的简化模拟模型,如图2 所示。建模时把凸模、凹模和压边圈设置为刚性模型,坯料设置为塑性,并划分7000 个网格,凸模下行速度为5mm/s。假设不考虑成形过程中的温度效应,润滑良好,凸模与板料的剪切摩擦系数为0.12,压边圈与板料间的库仑摩擦系数为0.08。

图2 拉深模拟模型

3 模拟结果分析

3.1 材料减薄率分析

图3 所示为零件成形结束后厚度示意图。可以看出,成形过程中,凸缘位置零件的厚度几乎不变,零件厚度变化最剧烈的区域位于筒壁传力区和底部圆角区之间的过渡区域,经测量,该区域板料的厚度由1.5mm 减少到1.14mm,板料壁厚最大减薄率达24%。根据实践经验,材料减薄率不超过30%是安全可行的。在板料成形过程中,凸模的圆角半径对材料流动有着重要影响,为进一步分析板料减薄率影响因素,在其他参数保持不变的条件下,研究不同凸模圆角半径条件下材料的最大减薄率,如图4 所示。

从图4 可以得出,零件拉深成形过程中,随着凸模圆角半径的增加,材料最大减薄率不断下降。凸模圆角半径越小,材料的减薄率越高,这是因为较小的凸模圆角半径不利于筒形内部材料的流动,在凸模底部的材料流入凹模过程中,由于板料与模具之间的摩擦以及凸模底部材料的弯曲应力增加,将使该区域的变形阻力增大,凸缘位置材料流动困难,在筒壁区域材料的减薄率就越高。因此较大的圆角半径将有利于材料的流动,有利于减小材料的减薄。

图3 零件成形后模型

图4 凸模圆角半径与材料减薄率关系图

3.2 压边力分析

拉深成形过程中,压边力变化趋势和拉深力变化趋势基本相同。从拉深开始阶段到筒壁直壁出现阶段,压边力迅速增加,主要因为材料变形较为剧烈,凸缘部分材料较为容易发生起皱,所需较大的压边力压紧板料,防止材料发生起皱。在后续阶段,凸缘位置材料变形量较小,所需压边力较小,此时,如果压边力不当,选用较大的压边力,将阻碍凸缘位置材料流入凹模型腔,造成直壁部位和底部圆角过渡区域材料发生破裂。本例压边力按计算结果FY=7.2kN 设定时,工件未出现起皱和拉裂现象,通常认为设定的压边力值合理。但从上述模拟结果得出,材料的最大减薄率为34%,生产中工件拉破的可能性较大。故采用逐渐减小压边力的方法多次模拟,直到出现起皱为止。当压边力为3.2kN 时,压边圈起不到压边作用,拉深成形过程中出现起皱现象。取凹模圆角半径rd=4mm,模拟压边力分别为7.2kN、6kN、5.5kN、4.8kN、4kN 时工件的最小壁厚,如图5 所示。

从图5 可以得出,随着压边力的不断增大,工件的最小厚度不断减小,材料的减薄程度趋于严重,其厚度由1.275mm 逐渐减少到1.125mm。这是因为压边力较大时,模具与板料之间的摩擦阻力大,不利于凸缘的材料向凸、凹模间隙转移,从而工件出现壁厚减薄现象。

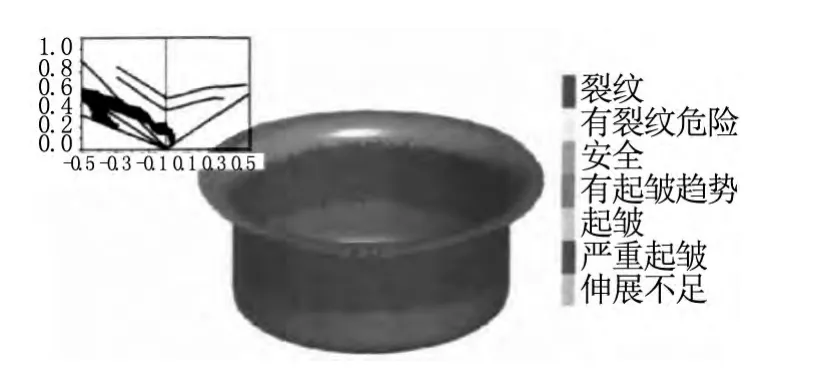

通过对拉深工艺参数的优化设计,得到最佳优化方案(模具速度5mm/s,压边力4kN,凸模圆角半4.5mm,凹模圆角4mm),利用Dynaform 软件对宽凸缘筒形件进行试验模拟,得到FLD 如图6所示。

图5 压边力与工件最小壁厚关系图

图6 工件成形极限图

可以发现板料在安全区成形,工件的凸缘区板料、底部和筒部均匀变形,没有出现危险区域,可以得到合格产品。

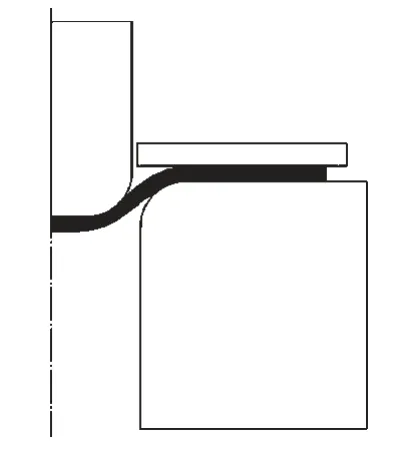

4 模具结构及工作过程

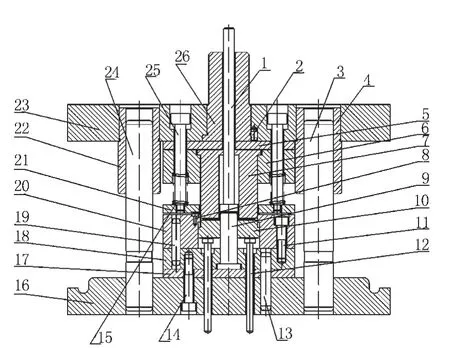

该工件通过落料拉深复合模冲压成形[5],模具结构如图7 所示,采用中间导柱标准模架[6-7]。模具工作过程如下:模具工作时,条料沿着导料销8 从前向后送料,挡料销27 进行限位,上模部分向下运动,凸凹模7 的外缘部分和落料凹模20 实现落料,上模继续下行,进入落料凹模20 的深度2.5mm 后,工件在凸凹模7 和拉深凹模20 以及压边圈10 的共同作用下实现拉深成形。拉深结束后,上模部分上行,工件由打杆1 从凸凹模7 中推出,冲裁搭边由弹性卸料板21 实现与凸凹模7 的分离。

图7 模具装配图

5 结论

(1)利用Deform软件进行拉深成形模拟,优化模具工艺设计参数,避免了成形缺陷,减少生产中实际试模次数,降低成本,提高生产效率; 利用Dynaform软件得到工件FLD图形,获得合格工件。

(2)在其他参数保持不变的条件下,凸模圆角半径rp=4.5mm时,材料的减薄率(24%)最小,在实际生产中是可行的。

(3)拉深件不起皱的前提下,采用较小的压边力可以使材料减薄程度较小,保证了工件的质量。

[1]范建蓓.冲压模具设计与实践[M].北京:机械工业出版社,2013:171.

[2]安家菊.基于dynaform 宽凸缘拉深件数值模拟分析[J].机械设计与制造,2011,(9):193-195.

[3]孙伟杰,易 剑.基于数值模拟的带凸缘筒形件冲压工艺及模具设计[J].锻压装备与制造技术,2013,48(4):72-74.

[4]龚红英.板料冲压成形CAE 实用教程[M].北京:化学工业出版社,2010:50-80.

[5]林章辉.无凸缘深圆筒件复合模设计[J].锻压装备与制造技术,2009,44(4):84-86.

[6]王新华,袁联富.冲模机构图册[M].北京:机械工业出版社,2003.

[7]王孝培.冲压手册[M].北京:机械工业出版社,2003.