真空热转印输送装置的研究

2015-06-30梁健

梁健

摘 要:本文介绍了几种目前国内普遍采用的真空热转印设备的结构特点及工作原理,对其现状及存在问题进行了分析,提出了一种创新的真空热转印输送装置。

关键词:真空热转印;输送装置

热转印,就是先把设计好的图案印刷到耐热性的一种热转印纸上面,然后通过加热加压的方式,把热转印纸上的图像转印到各种成品或材料上的一种技术。真空热转印相比这种工艺,增加了真空环节,它利用真空的吸附作用,把成品或材料与印刷有图案的耐热性热转印纸两者紧紧地贴在一起,然后加热转印,采用这种方法加工速度快,压力均匀,耐热性热转印纸不会起气泡,效果良好。

本文通过介绍几种国内现有的真空热转印技术,对其工作原理及结构特点进行介绍,分析其实际存在的问题,并结合实际的工作情况,对其提出针对性的改进研究。

1 现有技术

1.1 单工位推拉式 该加工方式是目前国内进行真空热转印生产最常用的一种方式,采用该方式加工时,必须人工把热转印纸均匀地平铺在被加工的工件上,然后把其送进抽气室,接着再把整套装置推进加热室,同时利用真空泵把抽气室内的空气抽掉,使印刷有图案的耐热性热转印纸两者紧紧地贴在一起,最后利用加热室加热,把热转印纸上的图案转印到产品上。完成工作后再由人工把抽气室拉出,取出产品,撕掉转印纸剩膜,完成一个工作循环。

1.2 双工位推拉式 把抽气室做成两个,分别布置在加热室左右两端,加热室对应其加工了两个物料入口。工作时先把左边的抽气室装载产品,推进加热室进行加热转印,右边的抽气室做准备工作待命;待左边抽气室的产品完成转印并退出加热室后,右边的抽气室被送进加热室进行热转印。如此往复,实现左右两端加热室完全利用,节省时间,提高效率。

1.3 层叠式 把加热室的尺寸加大,使其可以同时容纳多个抽气室。工作时,同时先由人工把数个需要进行真空热转印抽气室准备好,包括上料、铺膜等工艺,完成后再由人工把抽气室推进加热室进行热转印,待加热完成后,再由人工把数个抽气室同一取出,然后完成取料、脱膜等工序。完成后再重复以上工序进行下一次工作。

2 存在问题

采用以上方式加工存在以下问题:①效率低:每个工作循环只能加工一个产品,每完成一个产品的加工才轮到下一个产品的生产,无法进行多工艺流程同时进行,无法缩短加工时间。②效果差:采用人工操作,由于人为的因素而引起的热转印纸安装不到位、抽气室推送不到位等因素会严重影响转印的效果。③能耗高:由于单个产品加工的时间太长,会导致加热室空置时间过长而产生高能耗。引起这些问题最根本的原因就是抽气室内每次只能夹装一块热转印纸进行转印,必须待夹装的转印纸完成转印后才能进行下一次加工,没办法实现连续的夹装加热。

3 改进方向

要解决以上问题,必须把抽气室进出加热室的动作速度提高。本工艺中,加热室对产品进行加热的时间是最长的,约占一个工作循环70%的时间。在加热室对抽气室进行加熱的同时,如果还能对其他的产品同时进行上料、贴热转印膜、撕转印膜、下料等工序,那么就可以大大提高生产效率,解决目前存在的问题。

要达到以上设计目的,就必须对整个生产设备的输送装置进行创新性设计,使其在保证生产质量的同时,还能高效地把产品与转印纸进行多工位的连续输送。那么对应输送装置就必须要求克服以下两点问题:①现有技术采用人工上料,随着工作时间的推移,工作人员会疲劳,从而影响上料的速度及效果。而且由于加热室的存在,现场工作环境温度很高,特别是夏天的时候,工作人员的工作环境就更恶劣了。所以,输送装置必须能够实现连续的自动上料,把工作人员从恶劣的工作环境中解放出来,改善他们的劳动环境。②现有技术采用人工送料、下料,必须人工把抽气室推到加热室进行加热,转印结束后还要人工把抽气室拉出加热室,然后进行取料、脱膜等工作。该工作需要比较大的体力,一天不断地重复该项体力劳动,工作人员会非常疲劳,严重影响工作的效果及效率。所以,输送装置必须能够实现连续的自动送料,以自动的机构代替人工操作,提高效率,保证效果。

4 改进方法

对应以上出现的问题,必须对应不同的加工工序研究对应的自动输送装置,以实现自动生成的目的。经反复论证及设计后,本研究采用以下技术方案予以解决:

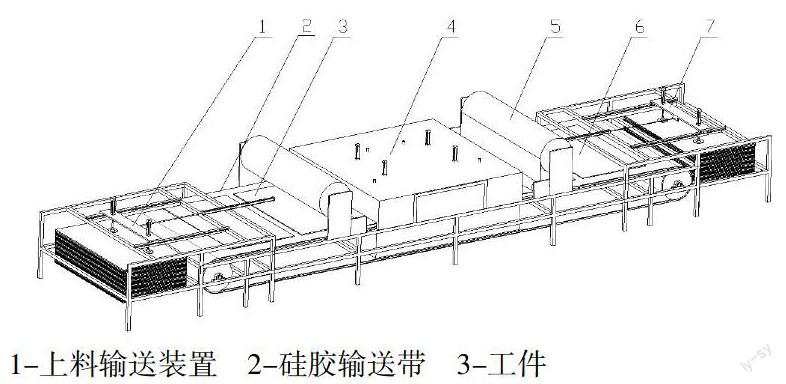

如上图所示,设计专用的输送装置解决人工操作的问题,利用高效、高速的机构动作实现生成的连续性。具体工作过程如下:工作时,上料输送装置,通过三个相互配合的气缸动作,把工件由堆叠状态一块一块的从料仓中自动取出。通过电控系统的控制,可以快速地把产品准确地送至硅胶输送带上;硅胶输送代替了传统设备中的抽气室,该输送装置的联系工作能把工件连续,准确地送至加热室进行加热。硅胶输送带输送方式为步进,每当上料输送装置送来一块工件时,硅胶输送带行进一个步进。这样就可以保证送料的连续性及准确性。转印纸输送装置由左右收放料系统组成。收放料系统均由电机控制,通过控制其转向及转速,就可以把转印纸卷收料及放料,代替了传统工艺中人工铺膜及卸料的动作。随着硅胶输送带的步进,产品与转移纸一起被送进加热室中进行抽真空及加热转印工作,控制好温度及转印时间,就能保证转印的效果。该动作由电脑自动控制,不需人工参与。这样工作人员就可以远离加热室,大大改善了劳动环境;还不需人工送料及下料,降低了工人的劳动强度。当产品转印完毕后跟着硅胶输送带步进被送出加热室外,同时转印纸输送装置还能自动把转印后的废膜从产品上揭下。卸料输送装置上也有三个相互配合的气缸,通过电脑的控制,该三个气缸就可以把完成转印的产品整齐地码垛在一起,最后完成整套转印工作。

5 小结

创新性设计的真空热转印输送装置通过配置不同的自动化机构,实现了真空热转印过程中工件的自动输送,克服了传统生产工艺中只能单工件生产的问题。以自动的机构代替人工操作,改善了工人的劳动环境,降低其劳动强度,同时还能大幅提高生产的速度及效率,降低了废品率,提高了生产的经济效益。