林蛙油压片糖果工艺制粒过程的研究

2015-06-29张春玲关正气

张春玲 关正气

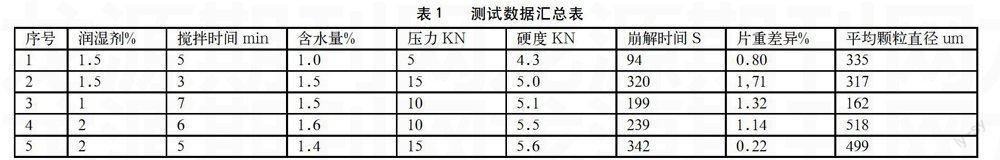

摘要:文章简要介绍了压片工艺制粒过程和制粒方法,通过5组实验的测试数据,进行对比归纳,分析了润湿剂添加量、搅拌有效工作时间、颗粒含水量和压片工作压力4个工艺参数对压片片重和硬度的影响,并考察了工艺参数与颗粒特性间的关系。得到的结论是:压片工作压力对压片硬度影响最大,颗粒含水量和搅拌有效工作时间次之;压片工作压力的大小与润湿剂添加量对崩解时间影响较大;压片工作压力和润湿剂添加量任何一项增加时,都会使崩解时间增加;搅拌有效工作时间和润湿剂添加量对压片重量的影响明显,影响原理也基本相同;颗粒含水量对压片重量的影响不大,主要原因是颗粒直径小的粉末产生静电,颗粒的流动性变小,进而使压片重量产生差异。

关键词:制粒过程参数; 制粒特性;压片硬度和片重

中图分类号:TS244 文献标识码:A 文章编号:1672-3791(2015)05(c)-0000-00

制粒过程有多种方法,不同的制粒过程,所制得的颗粒在大小、形状、颗粒强度、崩解时间、溶解时间、压缩成形的可塑性等也不相同,由此产生不相同的效果,实际生产中应根据所需颗粒的特性与目的选择适当的制粒过程。在现代化生产中,制粒过程与设备密切相关,可分为三大类,即湿法制粒过程、干法制粒过程、其它方法制粒过程,其中湿法制粒过程应用广泛,在生产中我们也采用湿法制粒过程。

湿法制粒过程是用黏合剂中的液体将物料粉末的表面润湿,使粉末之间产生黏着力,再在外加机械力和液体架桥的共同作用下形成一定大小和性状的颗粒,经干燥过程以固体桥的形式固化。由于湿法制粒所产生的颗粒具有外形均匀、流动性好、 耐磨性强、压缩可塑性好的特点,在工业生产中广泛应用。

1 仪器设备及步骤

1.1设备 双锥型混合器;高速搅拌制粒机 GEAS一6流化床 ; MFH-6锤式整粒机;高速旋转压片机等。

1.2配方及生产工艺

1.2.1 原料与试剂

林蛙油粉;95%乙醇(药用);淀粉、糊精(辽宁省东源药业有限公司)、白砂糖(黑龙江博天糖业股份有限公司依安分公司)、粘合剂;硬脂酸镁(辽宁奥达制药有限公司)

1.2.2生产工艺

将粘合剂加入纯净水和乙醇的混合溶液中高速搅拌使之溶解均匀,成为粘合剂溶液。林蛙油粉;淀粉、糊精、白砂糖在高速搅拌制粒机中混合。加压喷射己制备好的粘合剂溶液,设定搅拌速度为600 rpm。喷液结束后,制粒刀切割速度设置为3000 rpm保持搅拌速度进行混合。根据颗粒目测结果,添加适当的纯水与乙醇混合溶液搅拌直至颗粒目测结果良好。

颗粒放入流化床进行干燥,进风温度设置为70℃,进风量设置为1500m3/h。颗粒含水量测定合格后,过筛整粒。加硬脂酸镁混合拌匀。压片选用浅弧型凹冲(8.0 mm)进行压片。

1.2.3主要质量检测指标

(1)中间体

粒度分布:在筛分仪上按照筛孔由小大的顺序由上至下安装标准筛。称取100克样品颗粒放入顶筛,调节皮带并固定,使两侧松紧度适度。设置振动强度5.5,连续振动5分钟,振动结束后,利用保留在每个标准筛上的样品量计算出质量百分数表示粒度分布。

含水量:称取10克颗粒置于红外水分测定仪中,在103℃下保持10分钟,记录干燥后的重量,计算出损失数值,计算出含水量。

含水量=(原始重量-干燥后的重量)/原始重量*100%

(2)成品

硬度测定采用硬度自动测试仪进行测量及打印数据。

崩解时间采用自动崩解测试仪测定。取样品六片,分别置于测试仪管中,每个玻璃管放一片,崩解液用温度为37℃±0.5的纯水,仪器自动测试各压片崩解情况并记录打印数据。

2 试验结果分析

2.1生产工艺参数对片剂质量的影响

为了研究工艺参数对制粒和压片的影响,我们对5个批次的颗粒和压片成品进行测试,数据汇总见表3-1

2.2 参数对硬度的影响

压力对硬度的影响 一般压力愈大,粒子间聚合力愈强,密度越大。所有的原辅料都有弹性,压力超过弹性极限后产生塑性变形,使粒子间距离变小,结合力增大。所以在般情况下,结合力愈大,压片的硬度也愈大。在测试数据中,各工艺参数对硬度都有影响,压力影响最明显,硬度随压力增加而增大。

颗粒含水量对硬度的影响 颗粒中的水分在冲压模具对颗粒进行压缩时被挤压到颗粒的表层形成薄膜,可起润滑作用改善压力的传递从而增加片剂的硬度。完全干燥的颗粒弹性大、可塑性小,难以压制成片。适量的水分能够增加颗粒的塑性变形,使颗粒弹性减小,压片硬度增大。但如果颗粒的含水量太高,在压片过程中容易粘冲,也会影响颗粒的流动性。

润湿剂硬度的影响 制粒时添加的润湿剂对于颗粒的均匀性、硬度、崩解时间以及颗粒的可塑性有重要作用。润湿剂添加量越多,制颗粒时,大颗粒和结块越多,干燥后颗粒大,颗粒粒度不均匀,压片硬度减少。当润湿剂添加量不足时,颗粒在被压缩时,颗粒弹性增大,造成压片松散,硬度减小。

搅拌时间对硬度的影响 搅拌时间对颗粒成型影响较大,因而对压片硬度的作用较为复杂。压片压力恒定、颗粒含水量1.5%左右时,可以看出,搅拌时间过长或过短都会导致片剂硬度减小。

2.3参数对崩解时间的影响

压力对崩解时间的影响 片剂崩解的首要条件是崩解液进入片剂的颗粒空隙中,进入速度快有利于压片快速崩解。进入速度则与压片的孔隙直径有关。一般情况下,压力愈大,压片的孔隙直径愈小,崩解时间随压力增大而增加。

润湿剂添加量对崩解时间的影响 润湿剂添加量的增加使配方中粘合剂和其他溶于润湿剂并产生粘性的辅料粘性增加,使压片崩解时间增加。

2.4参数对片重的影响

在一定的搅拌时间范围,润湿剂添加量过多或过少,都能降低片重差异;搅拌时间超出一定范围,就要调节润湿剂用量,来减少片重差异。搅拌时间和润湿剂添加量对片重差异的影响较大,颗粒含水量对于片重差异影响不大。润湿剂添加量越多,在制粒时,大颗粒和结块增多,干燥后颗粒较大,颗粒粒度不易均匀,颗粒流动性差,引起压片时颗粒填模不均匀,压片片重差异大。当润湿剂添加量不足时,粉末并没有被完全制粒,粉末含量大,亦会引起填模不均匀,使片重差异增大。搅拌时间与润湿剂对于片重差异影响基本相同。颗粒含水量对于颗粒之间,尤其是颗粒直径小的粉末静电产生影响,从而影响颗粒的流动性,进而影响片重差异,但影响不明显。

结论

润湿剂添加量、搅拌时间、颗粒含水量和压片工作压力四个工艺参数与片剂质量中的硬度、崩解时间的互相作用关系 各工艺参数对硬度均有一定作用,其中以压力最为明显,其次是颗粒含水量,搅拌时间和润湿剂添加量。恒定压力的情况下,搅拌时间过长或过短,润湿剂添加量过多或过少,都会使硬度下降。压力和润湿剂添加量对崩解时间影响明显。随润湿剂添加量增加,崩解时间增加;含水量增加时,崩解变慢。搅拌时间和润湿剂添加量对压片重量的影响明显,对颗粒特性影响显著。

[参考文献]

[1]郑俊民等.片剂的制造工艺和原理[M].北京:人民卫生出版社,1991:579

[2]史同生,郭俊等.影响一步制粒机制粒因素探讨[J].世界科学技术-中药现代化,2002,4(1):50-51

[3]谢秀琼主编.现代中药制剂新技术(第一版)[M].北京:化学工业出版社,2004:251

[4]张均寿主编,药剂学(第三版)[M].北京:中国医药科技出版社,1992:34—35