联二脲生产新工艺的研究

2015-06-29胡宗贵朱桂生黄诚张成芳江苏索普集团有限公司江苏镇江212006

胡宗贵,朱桂生,黄诚,张成芳(江苏索普集团有限公司,江苏镇江212006)

联二脲生产新工艺的研究

胡宗贵,朱桂生,黄诚,张成芳

(江苏索普集团有限公司,江苏镇江212006)

摘要:针对目前国内酸法生产ADC发泡剂联二脲工艺存在洗涤废水量大、处理困难等问题,通过对联二脲合成机理的分析,开展生产新工艺的研究开发。采用纯肼无酸缩合工艺,从源头上减少系统的废水量和杂质含量,并对反应体系的浓度、温度、催化剂等工艺参数进行优化。该工艺可做到循环缩合母液回收再利用,顺利解决了酸法缩合工艺的废水处理问题。

关键词:无酸缩合;尿肼比;缩合时间;母液;提纯;废水

1 前言

联二脲[1]化学名为N,N'-二氨基甲酰肼(Biurea),分子式C2H6N4O2,是生产ADC发泡剂的中间体。我国的生产企业绝大多数采用酸法生产工艺[2,3],该工艺存在大量洗涤废水需处理的问题。虽然一些企业采取了氧化剂氧化法、热蒸吹除氨法等措施,但仍然很难达到经济、有效地处理废水的目标。经研究,纯肼无酸缩合[4]工艺的小试和中试已经获得初步成功,该工艺最大的优点是通过粗水合肼丙酮提纯新工艺,使用经提纯后的12%纯水合肼进行无酸缩合,达到循环利用缩合母液、不产生联二脲洗涤水的目标,顺利解决了酸法缩合工艺中的废水处理难题。小试和中试取得成功后,在公司现有ADC生产系统上建设了一条纯肼无酸缩合生产线,进行联二脲纯肼无酸缩合工业化实验研究。

2 纯肼无酸缩合工艺的基础研究

2.1反应速度的影响因素分析

工业生产中联二脲由尿素和肼在高温下合成:

NH2CONH2+NH2NH2=NH2CONHNH2+NH3↑NH2CONHNH2+NH2CONH2=NH2CONHNHCONH2+NH3↑

在第一步反应中,肼(N2H4)中的N带有孤对电子进攻尿素羰基上带正电的C,形成四面中间体,脱除氨基形成氨基脲,氨基脲采用相同的机理进一步与尿素反应形成联二脲。在酸性条件下,更有利于四面中间体上氨基的脱除,因此反应速度快,通常8小时左右反应完成,肼基本上完全转化。但是,在酸性条件下,反应生成的氨与加入系统的酸根生成了大量的铵盐,再加上由肼带入系统的NaCl、Na2CO3等杂质,造成反应后的母液及洗涤液处理困难。

通过肼提纯工艺的改进,可以得到不含盐的纯肼,但要解决废水中的铵盐问题,必须改变反应条件,使反应在不外加酸的情况下进行。但是从反应动力学的角度看,本反应为多级反应,随着反应物浓度的降低,反应速度越来越慢,要想使反应物达到更好的转化率,所需的反应时间将非常长。经实验,在不外加酸的情况下,使用纯肼与尿素进行缩合反应,反应时间将超过20小时。因此,如何使用纯肼在无酸的条件下反应,而不降低设备使用效率和产能将是一个重要的课题。

2.1.1反应物浓度的影响

对多级反应而言,当反应物浓度减小到某一值时,反应速度将大大降低。因此,提高反应物浓度可以使反应转化为一级反应,从而大大缩短反应时间。提高反应物浓度的方法有两种:一是在反应开始前,改变反应物料的配比,使某一反应物过量。对本反应而言,尿肼比的理论质量比为3.75∶1,我们采用尿素过量进行了实验。

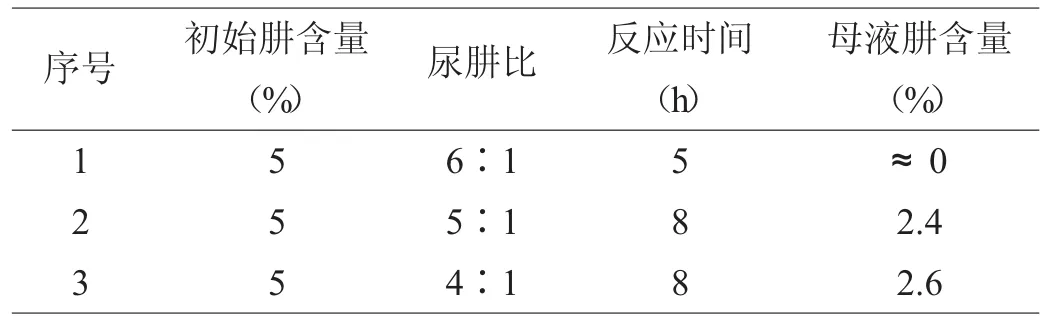

表1 尿肼比的影响Tab.1 Effect of urea : hydrazine ratio

从表1可以看出,当尿素过量比较多时,反应可在很短时间内完成。但是,由于反应在高温条件下进行,尿素很容易分解,因此,采用尿素过量在生产上不太现实。

另一种方法是提高反应物的浓度,即在反应过程中随着反应的进行,将体系中的溶剂(水)不断移出,以保持反应物浓度相对较高,从而提高反应速率。实验表明,反应8小时,采用溶剂量为原溶剂量的一半,转化率可达到46%。

2.1.2反应温度的影响

升高反应温度可提高反应速率,但是对本反应而言,当反应处于沸腾状态时,反应温度为102℃,要想进一步提高反应温度只能增加反应体系的压力,但反应温度也不宜过高。据有关资料显示,当反应温度达到160~180℃,产物将不是联二脲而是其它物质。所以我们将反应压力提高到0.3MPa左右,此时反应温度为125℃,反应8小时,测得联二脲得率为41.8%。

从上面实验看,采取提高反应物浓度,提高反应温度等措施后,反应速率有一定的提高,但是与酸性缩合相比,还存在较大的差距,要实现无酸酸合工艺仍需要作进一步的调整。

3 纯肼无酸缩合工艺的设计和实验

采用提高反应物浓度的方法,反应单程转化率的提高幅度虽然还不能满足工业生产的要求,但是由于使用了不含盐的纯肼作为反应物,使得反应母液循环使用成为可能。经分析,只要控制好系统的物料平衡(主要是水平衡),就可以实现母液循环利用,在单程转化率不高的情况下达到高的总转化率。

3.1间歇法无酸缩合工艺实验研究

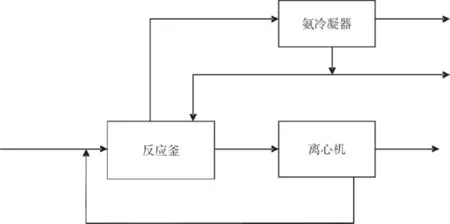

为了对上述的设想进行验证,设计了一套间歇法无酸缩合实验的工艺,见图1。

图1 间歇法无酸缩合工艺Fig.1 Batch no acid condensation process

按尿肼比(质量比,以下同)3.95∶1与一定量的水混合投入反应釜,升温至沸腾,控制反应体系处于微负压状态,此时反应温度在102℃左右。反应生成的氨和水蒸汽进入氨冷凝器,控制冷凝水温70℃以上,以减少氨的溶解。当冷凝水量达到配料时外加水量的一半,将冷凝水全部回流至反应釜。反应8~10小时,停止反应。物料经离心分离,联二脲待用,母液进入母液槽,与下一批物料一同重新进入反应釜反应。采用这种工艺,体系排放的水为氨和水蒸汽的冷凝水,其中含有少量溶解的氨和微量挥发的肼,使用普通的生化处理就可以使废水达标排放,且反应生成的氨全部以气体形式逸出,可以方便地回收利用。母液经过几个周期的循环利用,得到的实验数据如表2。

表2 无酸缩合反应数据表Tab.2 Data list of no acid condensation

累计生产联二脲1623.9kg,总转化率达97%,基本与酸性缩合转化率相当,因此使用上述间歇法无酸缩合工艺可完全替代现有的酸性缩合工艺。

3.2连续化无酸缩合工艺的研究

从前面的实验可看到,虽然间歇法无酸缩合工艺完全可以取代现有的酸性缩合工艺,但是间歇法存在加料和出料时间长的缺点。通常一釜料加料和出料时间大约在2小时左右。因此,考虑能否将间歇法工艺改为连续化生产工艺进行了相关试验。

按尿肼比3.95∶1与回收母液连续进入第一个反应釜,物料在釜内的停留时间为4小时,氨气和水蒸汽经冷却后,冷凝水返回反应釜,氨气回收利用。釜下部联二脲经离心分离,母液作为第二釜的进料进入第二釜,联二脲作为成品收集。第二釜和第三釜中物料停留时间为2小时,冷凝器冷却产生的冷凝水作为外排水排放,第三釜离心机分离出的母液与进料液混合后进入第一釜。

这套系统在运行初期首先要建立平衡,通常需要10小时左右,待平衡建立后,系统可以连续稳定长周期运行。实验中连续运行5天,未出现异常。肼转化率和联二脲得率与间歇法一致。

采用连续化生产工艺,除了可以提高设备的利用率、增加产能外,反应产生的氨也是连续和均匀的,方便了后续氨的回收利用。而间歇法工艺生产中,在反应初期氨的产生量很大,反应中后期氨量明显减少。尽管在工业生产中可以通过调整不同釜的开始反应时间,使总的氨气量相对均匀,但与连续化工艺相比,还是有明显的不足。

3.3纯肼无酸缩合工艺的改进

从动力学的角度对纯肼无酸缩合工艺进行了优化,实现了工业化生产。但是,单程转化率不高的问题仍没有得到有效解决,寻找合适的催化剂是解决该问题的途径之一。

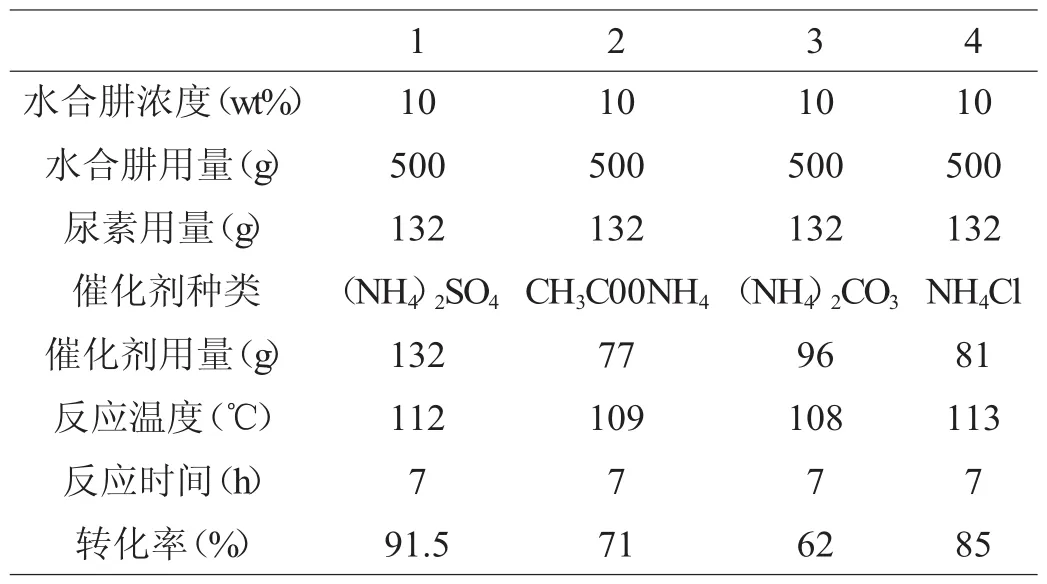

从反应机理分析,凡是有利于四面中间体上氨基脱除的因素,都对本反应有促进作用。采用不同的铵盐作为催化剂进行实验,结果表明,铵盐对本反应有促进作用。不同催化剂缩合反应转化率的试验结果见表3。

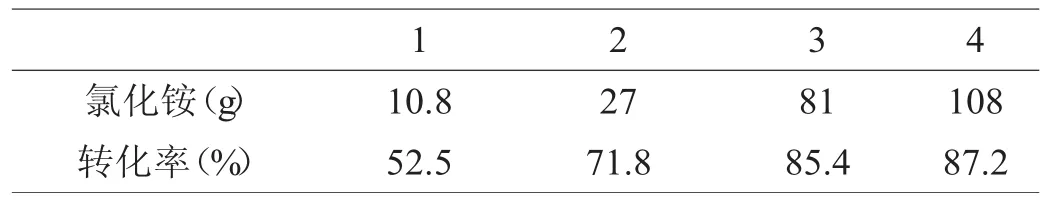

由表3可以看出,硫酸铵的缩合反应转化率最高,总体上强酸铵盐作催化剂时,缩合转化率高于弱酸铵盐。但是铵盐作为催化剂,其添加量较大,必须是与肼的摩尔比达到0.5~1.5∶1,才能起到比较好的效果。以氯化铵为例,不同添加量对转化率的影响见表4。

表3 不同催化剂缩合反应转化率Tab.3 Conversion rate of condensation reactions of various catalysts

表4 氯化铵浓度与缩合转化率的关系Tab.4 Relationship between concentration of ammonium chloride and conversion rate of condensation

4 纯肼无酸缩合中试研究

根据以上实验结果在技术中心开展了纯肼连续化无酸缩合中试试验。中试研究工作阶段总计生产联二脲(含水)36吨,获得了连续化纯肼缩合工艺的反应时间、反应压力、进料流率分配、原料配料比等关键技术参数。采用三釜连续操作,物料在第一个釜中的停留时间为2~3小时,在第二、三釜中的停留时间为2小时左右。由于反应初期基本上没有联二脲生成,因此第一釜不出料。第一釜的物料通过位差进入第二釜,第二釜中的物料经离心机进行固液分离,母液进入三号釜。三号釜中的物料经分离后,母液用于配料。反应过程中产生的氨气与水蒸汽经冷凝器冷凝,氨气经风机进入后系统吸收。第一釜的冷凝水用于洗料及疏通管道;第二釜的冷凝水返回第二釜;第三釜的冷凝水排放。离心机的洗料水进入母液。

4.1缩合时间

实验中控制三个釜的总有效容积在1~1.1m3,通过控制进料流量来控制总的反应时间。在尿肼比3.9∶1的情况下,控制进料流量180L/hr,即控制总反应时间在6~7小时左右,平均肼得率大于96%,生成的联二脲的粒径在28μm左右,经ADC氧化制得的产品与现有工艺相比基本一致,生产中也未见异常。当初始阶段投入过量的尿素,可以将进料流量提高到250L/hr,即反应时间在4~5小时左右,但是这种情况下由于反应时间过短,联二脲大量以晶种形式析出,使联二脲粒径偏小,氧化后生成的ADC粒径在8~9μm, ADC洗料时间与现有工艺相比大大延长。因此,控制反应时间在6~7小时比较合适。

4.2尿肼比

间歇法工艺的尿肼比控制在3.9∶1,即与现有生产类似。在连续法工艺实验中也尝试了按照理论比例3.75∶1进行了实验。在150L/hr的流量下,得率只有50%左右。在初始阶段适当提高尿肼比对得率及缩短反应时间有一定的帮助。

4.3系统水平衡

系统在保持180L/hr进料量的情况下,每天产生的母液量在1100kg左右,需外排的冷凝水在1700kg左右,生成的联二脲量(干基)在520kg左右。母液中含肼为3%~4%,全部循环使用。外排的冷凝水中氨含量在2g/L左右,COD小于200mg/L。根据肼提纯实验提供的数据,在实验中将肼的浓度配制成10%~12%,在这种情况下,每吨联二脲外排水为3.5吨左右,经试验如果将肼浓度提高到15%~16%,则外排水量可减少到2吨/吨联二脲;肼浓度提高到20%,外排水量大约为1吨/吨联二脲左右。

5 纯肼无酸缩合及含氨尾气回收工业化流程

利用肼提纯装置生产的12%纯水含肼进行无酸缩合工业化实验研究,无酸缩合产生的含氨尾气经SCAST技术将其中的氨气以附加值高的副产品——液氨形式回收利用。

将来自肼提纯中试装置的浓度为12%的尿素和水合肼与按一定尿肼比(≥3.75∶1)在配料槽内混合均匀后打入缩合反应釜,物料在蒸汽加热条件下控制反应温度为103℃左右进行缩合反应,得到的反应液出料至真空带滤机,经真空抽滤分离后,用工艺水洗涤,得到的联二脲湿基送往双氧水氧化工序进行ADC发泡剂生产。抽滤、洗涤得到的母液及洗涤水收集后用泵输送至配料槽进行配料。在整个无酸缩合反应过程中,由于仅仅加入了尿素和水合肼,未出现其它反应物质,故母液和洗涤水中仅含有未反应的尿素、溶解在其中的联二脲以及少量肼和氨,完全回用不会对后续的缩合反应造成影响。因而,纯肼无酸缩合很好地解决了原有酸性缩合过程中缩合母液以及洗涤水因含有大量的无机盐类而无法回用且难以处理的问题。

无酸缩合反应气体中含有大量的氨气,含氨尾气经冷却器冷却至65℃左右,冷凝液收集至冷凝液槽供联二脲过滤洗涤使用,冷却后气体经气液分离器后通过鼓风送入液氨回收装置生产液氨,达到资源回收的目的。

液氨流程如下:

(1)氨吸收工序

来自纯肼无酸缩合工序的含氨尾气输送进入液氨回收装置氨气冷却器,用循环冷却水进一步冷却冷凝后,除去部分水分的氨气由氨气吸收塔下部进料,冷凝得到的氨水由氨气冷却器下部进入氨水循环罐。进入氨气吸收塔的氨气与经塔上部进入的工艺水经中部回流的氨水逆向接触吸收后成为氨水,由塔底部进入氨水循环罐。

图2 纯肼无酸缩合工艺流程示意图Fig.2 Acid- free condensation of pure hydrazine process sketch

氨水循环罐中的氨水由氨水循环泵抽出,分两路送出:一路经氨水冷却器用循环冷却水冷却后,返回氨气吸收塔中部进料,一路直接送往氨水储罐。

氨水储罐内的氨水经氨水高压泵加压后送出,经进出口换热器与来自液氨工序的高温脱氨水换热后送往液氨工序进料。换热后的脱氨水分两路送出:一路经脱氨水冷却器用循环冷却水冷却后与工艺水合并,由氨气吸收塔上部进料作为氨气吸收液;一路直接送出界区进行生化处理。

(2)液氨工序

来自氨吸收工序的加压氨水由加压脱水塔中部进料,中压蒸汽由加压脱水塔底部直接进料,中压蒸汽与中部自流下的氨水逆向接触,使其汽化脱氨分离,分离出的氨气由塔顶部出料。脱氨后的高温高压脱氨水由塔底部出料,进入塔釜液储罐,然后依靠自身压力送往氨吸收工序脱氨水冷却器,经减温减压后送出界区作生化处理。

塔顶出料的高压氨气进入塔顶氨冷凝器,用循环冷却水冷却冷凝后成为液氨,自塔顶氨冷凝器底部出料进入液氨回流罐,冷凝器上部未冷凝的氨气与液氨回流罐尾气合并后送往氨气吸收塔底部进料,重新吸收为氨水。

液氨回流罐的液氨由液氨回流泵抽出,分三路送出:一路送往加压脱水塔上部作为液氨回流,以提高塔顶出料气体氨含量;一路回流至液氨回流罐;一路直接送往液氨贮罐。

纯肼无酸缩合工艺流程示意图见图2。

6 结论

经研究,纯肼无酸缩合小试和中试已经获得初步成功,结论如下:

(1)在酸性条件下,缩合反应速度快。通常8小时左右反应完成,肼基本上完全转化。但是,酸性条件下反应生成的氨与加入系统的酸根生成了大量的铵盐,再加上由肼带入系统的NaCl、Na2CO3等杂质,造成反应后的母液及洗涤液处理困难。

(2)缩合反应为多级反应。无酸条件下,随着反应物浓度的降低,反应速度将越来越慢,要想使反应物达到一个较好的转化率,所需的反应时间将非常长,反应时间超过20小时。

(3)采用单纯提高反应物浓度的方法,缩合反应单程转化率的提高幅度不能满足工业生产的要求。以不含盐的纯肼作为反应物,通过反应母液循环利用,在单程转化率不高的情况下,可达到高的总转化率。

(4)实验证明连续化缩合工艺完全可行。采用连续化工艺反应时间在6~7小时,与间歇法相比反应时间明显缩短,节省了进料及出料时间,且与间歇法工艺相比,产生的氨气浓度稳定,有利于后系统氨气处理。

(5)铵盐作为催化剂促进缩合反应,但是铵盐作为催化剂,其添加量较大,必须是与肼的摩尔比达到0.5~1.5∶1才能起到比较好的效果。

参考文献

[1]百度百科http://baike.baidu.com/view/4714986.htm.

[2]陈勇,施光明,杨金顺,等.联二脲清洁生产工艺初探[J].氯碱化工,2007(6):27- 31.

[3]刘汴玲,曹红霞.联二脲生产中反应条件的探讨和应用[J].广州化工,2013(21):85- 87.

[4]石庆斌,刘利德,华庆永,等.碱法生产联二脲的工艺[J].氯碱化工,2006(5):35- 37.□

doi:10.3969/j.issn.1008- 553X.2015.01.018

中图分类号:TQ225.53

文献标识码:B

文章编号:1008- 553X(2015)01- 0066- 05

收稿日期:2014- 11- 28

作者简介:胡宗贵(1971-),男,毕业于华东理工大学,硕士,高级工程师,0511- 88995150,13815158847,zgsrst@sina.com。

Studies on a New Production Process of Biurea

HU Zong-gui,ZHU Gui-sheng,HUANG Cheng,ZHANG Cheng-fang

(Jiangsu Sopo(Group)Co.,Ltd.,Zhenjiang212006,China)

Abstract:In view of current domestic ADC foaming agent acid production technology for biurea existing large washing wastewater and difficulty to deal with issues,and by analyzing biurea synthesis mechanism,we have carried out biurea new production technology research and development. By using of pure hydrazine acid- free condensation process,we reduced the amount of waste water from the source system and impurity contents,and the difficulty of wastewater treatment. At the same time,by optimizing process parameters such as the concentration of the reaction system,temperature,catalyst etc,we have explored a new continuous acid- free contract production technology for biurea. The new process can be done for condensation mother liquor recycling,and resolving waste water treatment in acid condensation process and other issues successfully.

Key words:acid- free condensation;urine than hydrazine;condensation time;mother liquid;purification;wastewater