超细长轴锭杆的磨削加工

2015-06-28衡阳纺织机械有限公司湖南421007焦贤炜

■衡阳纺织机械有限公司 (湖南 421007) 焦贤炜

超细长轴锭杆的磨削加工

■衡阳纺织机械有限公司 (湖南 421007) 焦贤炜

通常轴的长度L与直径d之比>7叫长轴,L/d≥25的轴为超细长轴。超细长轴刚性较差,在车削加工过程中就会因机床及刀具等影响而易产生热变形出现如弯曲腰鼓形、多棱形、糖糊芦形等缺陷。对于硬度高或经过热处理的超细长轴,因尺寸、形位公差和表面粗糙度值要求必须进行磨削,而磨削时产生的磨削力和磨削热更容易引起工件变形,导致弯曲度、棱圆度、尺寸以及表面粗糙度值难以达到要求。因此如何解决好上述问题,便成了超细长轴磨削加工的关键。

1. 零件结构

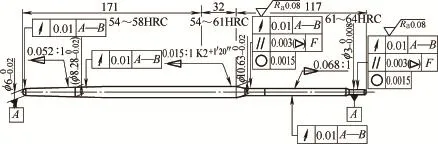

图1所示是公司高速旋转体锭子产品中的一个关键零件——锭杆,相当于轴承中的轴类零件。该超细长轴材料采用GCr15,热处理硬度62~65HRC,整根超细长轴形状属于对称体,两头锥度方向相反,类似纺锤形。零件最大直径为φ10.6mm,长度为327.5mm,L/d ≈ 30,是一种比较典型的超细长轴;尺寸公差最小0.008mm,圆度公差0.003mm,全长跳动0.01mm,表面粗糙度值

超细长轴锭杆的几何形状比较特殊,采用外圆磨削方式很难实施加工,而采用无心磨床导轮和砂轮靠模磨削成形是磨削加工锭杆的最佳方式。通过调整工件与砂轮的中心高度及调整双靠模形状控制细长轴锭杆的棱圆度、尺寸及表面粗糙度值等几何参数;而磨削过程的热变形通过砂轮、冷却液及磨削余量等来保证超细长轴锭杆的内应力释放以达到使用要求。Ra=0.16µm,精度要求非常高,采用通磨或外圆磨床加工难度比较大,最好采用无心磨床通过砂轮靠模和导轮靠模成形进行切入磨削。

2. 超细长轴锭杆磨削加工过程

锭杆在磨削过程中由砂轮进给→磨削→光磨三个过程组成,磨削时间在20s左右,光磨时间控制在5s左右。实质上是工件磨削的金属表层在无数磨粒瞬间的挤压、摩擦作用下产生变形,而后转为磨屑,并形成光洁表面的过程。磨屑过程可分为三个阶段:砂轮表面的磨粒与锭杆接触,锭杆弹性变形的第一阶段;磨粒继续切入锭杆,锭杆进入塑性变形的第二阶段;锭杆材料晶粒发生滑移,使塑性变形不断增大,当力达到锭杆强度极限时,被磨削层产生挤裂,即进入第三阶段并最后被切离。整个磨削的全过程主要表现为磨削力和磨削热的作用,磨削时砂轮与工件间发生切削作用和摩擦作用,在砂轮和工件上分别作用着大小相等、方向相反的力,这种相互作用的力就是磨削力。磨削过程中便会因磨削力而产生磨削热,磨削热是磨削时产生的热量,较车削、铣削产生的热量大得多,当热量转入砂轮后便被磨削冷却液带走。由于砂轮是热的不良导体,因此磨削热量的80%转入工件和磨屑。磨削区域的高温瞬间可烧伤工件的表层,因此磨削时要特别注意对工件的冷却。

3. 超细长轴锭杆磨削要素

图1 超细长轴锭杆示意图

磨削超细长轴锭杆零件主要由进口设备瑞典无心磨床N46/u磨削,该磨床磨削轮主轴采用双支承滚动轴承承载负荷。由于锭杆磨削会产生磨削热,使锭杆产生热变形,为控制锭杆热变形量,对超细长轴进行三道磨削即粗磨、半精磨、精磨。粗磨控制磨削量为0.2mm,半精磨控制磨削量为0.1mm,精磨控制磨削量为0.05mm来保证每磨削一次工件的内应力释放一次,达到精磨削后应力释放完全。而磨削要素主要有砂轮、砂轮靠模、导轮及导轮靠模、托片、送料架及冷却液等。

(1)砂轮大小为P500mm× 315mm×605mm,材料A80P3V35,主要由磨料和结合剂粘结而成特殊的多刃磨具。在砂轮表面每cm2上约有80~1 400颗磨料,每颗磨粒相当于一个刀齿。磨粒是一种高硬度的非金属晶体,砂轮具有较高的线速度,约35m/s左右,砂轮在磨削时除了对工件表面有切削作用外,还有强烈的挤压和摩擦作用,在磨削区域瞬时温度高达1 000℃左右。砂轮在磨削时,部分磨钝的磨粒能自动落或崩碎,从而使砂轮保持良好的磨削性能。因此必须严格控制锭杆的磨削余量和磨削数量,保证磨削后的锭杆达到工艺技术要求。

(2)砂轮靠模是调整锭杆尺寸的关键。砂轮靠模由多块成形的锥度靠模和直靠模组合而成。将砂轮靠模拼接成与锭杆形状一致,安装在靠模座上,然后通过修整靠模来修整砂轮并试磨锭杆,确保磨削后的锭杆尺寸与工艺尺寸相差0.1~0.2mm左右再进行精心细致的调整。由于是砂轮对超细长轴锭杆表面进行磨削,砂轮的成形好坏对锭杆的尺寸锥度要求尤为重要。因此要严格控制锭杆的磨削余量和磨削数量,粗磨控制在0.15~0.20mm,精磨控制在0.05~0.07mm,一次磨削200根锭杆必须修整砂轮一次。当磨削过程中锭杆尺寸发生变化时,须对砂轮靠模进行微调并修整砂轮,保证锭杆符合尺寸精度要求。

(3)导轮主要是带动锭杆旋转,其旋转速度要比砂轮速度慢得多,大约200r/min。导轮的成形是由一块整体式导轮靠模修整而成,调整要比砂轮成形简单很多。

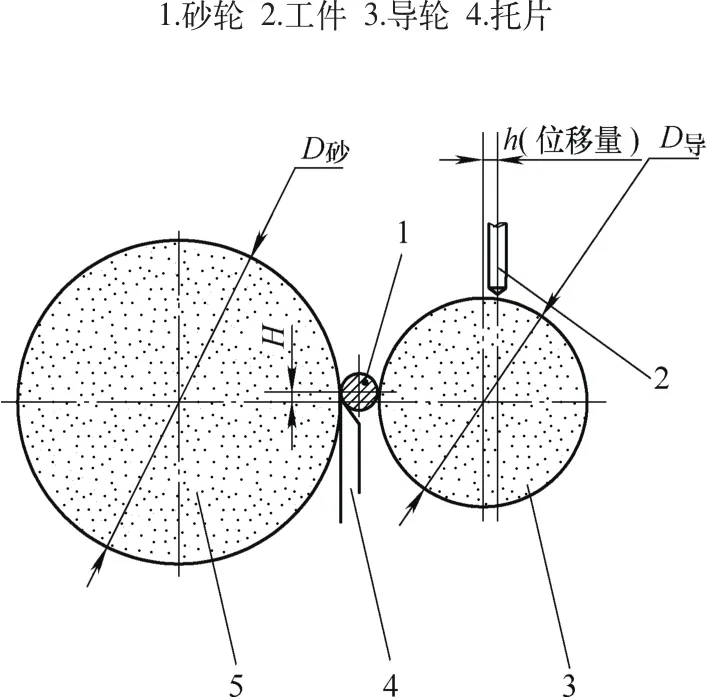

(4)托片是支撑锭杆并保持与锭杆成形一致的重要工装。托片采用高速钢W18Cr4V材料精密磨削成形,托片上两个挂钩槽作为料架送料夹料的空间。托片成形不好会导致锭杆在磨削中弯曲变形,因此必须在安装前用塞尺检测托片与标准锭杆的成形保证密贴。托片的高低有严格的要求,如图2所示要求保证︱H1-H2︱≤0.3mm,以确保锭杆在磨削过程中不出现窜动现象。

(5)送料架用来上料和下料。送料架装有定位装置和上、下料挂钩。当夹持好锭杆的料架送入托片后,在托片的支承下挂钩与锭杆分离,保证定位好的锭杆在砂轮、导轮和托片的共同作用下完成磨削加工。

(6)冷却液是保证超细长轴锭杆在磨削中热变形释放的重要因素。冷却液通过大功率AB-200容量为200L/min的水泵供给,把冷却液直接浇注在砂轮和工件接触的地方,带走大量的磨削热来降低磨削区的温度。冷却液还具有润滑作用,能减少工件与砂轮、导轮、托片间的摩擦,降低磨削力和磨削热。因此冷却液是提高加工表面质量、保证加工精度和生产效率、降低动力消耗、增加砂轮耐用度必不可少的措施。使用的冷却液主要有金属水剂磨削液或乳化液,金属水剂磨削液在冷却、润滑、清洗、防锈、对机床床身的清洁和对操作人员的皮肤刺激等方面优于乳化液。

4. 超细长轴磨削加工的特点

该超细长轴锭杆零件由不同的锥度组合而成,在磨削过程中如何保证各部分的尺寸尤为重要。采用送料架定位方式夹持锭杆,当砂轮退刀时送入机床的托片座上(见图3),当锭杆送到托片锥面上时,料架上的挂钩落入托片座的挂钩槽内与锭杆松开,导轮带动锭杆旋转等待砂轮的进给磨削。导轮的外形由整体式导轮靠模修整而成,砂轮的外形由与锭杆形状一致的多块砂轮靠模拼接修整而成,在试磨第一根锭杆时,测量对比要求的尺寸和技术要求,对砂轮靠模进行调整,达到所需要求方可进行磨削,因此导轮靠模和砂轮靠模的成形直接影响锭杆的最终成形。

图 2

5. 超细长轴锭杆磨削加工的调整

对于超细长轴锭杆来说,磨削质量好坏主要表现在整根超细长轴的弯曲度、圆度、表面粗糙度值及尺寸要求。因此调整各加工参数是保证超细长轴锭杆质量的重要环节。主要通过以下几方面进行调整。

(1)磨削工件中心高的选择。工件的安装中心高(见图4)对磨削后工件的几何形状精度有很大影响,为了提高磨削工件的成圆度(缩小三棱、五棱的误差),磨削时一般应将工件的中心高尽可能装置高一些。但工件中心抬得过高,就会引起工件的跳动,产生轴向振纹,因此,工件的中心高度要按实际情况不致使工件在磨削时产生跳动为宜。

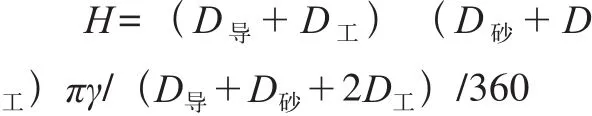

工件中心高可根据下列公式进行计算

式中,D导为导轮直径(mm);D砂为磨削轮直径(mm);D工为工件磨削表面直径(mm);γ为工件与导轮和砂轮之间的夹角,按实际经验γ取6°~8°。

(2)根据工件中心高调整导轮修整器金刚刀位移量。金刚刀位移量可用以下公式计算

h=RH/(R+r)

式中,h为金刚尖位移量;H为工件中心高;R为导轮半径;r为工件半径。

(3)修整砂轮对表面粗糙度值的影响。修整参数包括修整量µ、修整速度ν。①修整量µ:粗修µ为0.020~0.050mm,锭杆的表面粗糙度值Ra=0.32~0.63µm;细修µ取0.002~0.005mm,锭杆的表面粗糙度值Ra=0.16~0.25µm。②修整往返速度ν:粗修ν为100mm/min,细修ν为50mm/min,高精度修ν为15~25mm/min。

6. 调整与操作不当使超细长轴锭杆产生的缺陷

在磨削过程中,如果工件中心太低,则工件会产生棱圆度超差;如果工件中心太高,则工件跳动会产生小棱形,工件出口火花太强,工件易烧伤,圆度、表面粗糙度值难以达到要求,而且工件表面有螺旋纹及其他缺陷,必须进行导轮校正或将导轮架水平回转校正;砂轮传动皮带跳动,工件易产生棱度,需将皮带拉紧调试;砂轮磨损,会造成工件跳动,圆度不良、表面粗糙,严重时出现烧伤,磨钝时工件会产生尖叫声;砂轮振动大,工件表面有小棱,表面质量不佳,严重时工件有跳动;导轮母线与工件接触不良,会产生锥度或工件母线不平直、工件两端有小棱或其他缺陷,需进行导轮的校正修整;托架与导轮连接处有偏差,会产生锥度、腰鼓形或马鞍形表面不一致。如果托片与工件不密贴,还容易造成锭杆两头弯的现象,俗称“麻花”状,就会造成细长轴锭杆的母线不直,达不到使用要求。这些问题需要在实践过程中长期摸索才能找到解决问题的有效办法。

图 41.工件 2.金刚钻 3.导轮 4.托片 5.砂轮

7. 结语

由于超细长轴在磨削加工中很容易产生热变形,同时对机床设备和技术调整有严格的要求,零件几何精度要求非常高,即使采用无心磨床切入磨削带有锥度的超细长轴,在机械加工中也是非常难加工的。我公司在该锭子类产品核心零件超细长轴锭杆的实际生产加工中积累了宝贵的经验。

[1] 王韬. 细长轴的车削加工[J]. 机

械工程师,1998(3):63-64. [2] 瑞典LIDKOPING公司.LIDKOPING瑞典无心磨床机床使用说明书[E]. 瑞典:LIDKOPING公司,1989.

20141211)