甲醇制烯烃SHMTO工艺反应器的大型冷模实验研究

2015-06-28文尧顺吴秀章张永民关丰忠高文刚卢卫民卢春喜

文尧顺, 吴秀章, 张永民, 关丰忠, 高文刚, 卢卫民, 卢春喜

(1.中国神华煤制油化工有限公司,北京 100011;2.中国石油大学 重质油国家重点实验室,北京102249)

甲醇制烯烃SHMTO工艺反应器的大型冷模实验研究

文尧顺1,2, 吴秀章1, 张永民2, 关丰忠1, 高文刚1, 卢卫民1, 卢春喜2

(1.中国神华煤制油化工有限公司,北京 100011;2.中国石油大学 重质油国家重点实验室,北京102249)

采用φ376 mm×3000 mm的大型流化床冷模实验装置,对比了甲醇制烯烃SHMTO工艺反应器中设置格栅内构件前后流动规律的差异。结果表明,反应器内设置格栅内构件后,床层平均颗粒质量浓度降低,压力脉动显著降低,表明格栅可以有效地破碎气泡、改善气-固接触传质和提高床层操作的稳定性。增设格栅后反应器内气-固流动更趋均匀,还可以强烈抑制固体颗粒以及气体的轴向返混。借鉴已有流化床放大效应的研究可以推测,工业SHMTO反应器设置格栅后有利于稳定床层操作、改善气-固接触效果和防止气体返混,有利于改善反应产物的分布和产品选择性。但现有的格栅结构仍需进一步优化,以满足工艺和工程设计的需要。

SHMTO工艺;冷模试验;流化性能;反应器;低碳烯烃

中国经济的高速发展对乙烯、丙烯等低碳烯烃需求持续增长。传统的石油基原料生产乙烯、丙烯等低碳烯烃要消耗宝贵的石油资源,发展煤基烯烃生产工艺路线对于缓解石油资源短缺,实现部分替代和提高煤化工产业经济效益具有重要意义[1]。目前,代表性的甲醇制烯烃(Methanol to olefin, 简称MTO)技术有DMTO工艺[2]、SMTO工艺[3]、UOP/Hydro MTO工艺[4]、Exxonmobil的MTO工艺[5]等,其中前3种工艺已经实现工业化应用。2010年,世界首套MTO国家示范工程在内蒙古包头建成[6],当年一次性投料试车成功,标志着中国处于世界煤制烯烃行业领先地位。为了进一步提高甲醇制烯烃工艺的竞争力,神华集团有限责任公司在首套MTO装置优化运行的基础上,开发了自主知识产权的甲醇制烯烃工艺技术[7-8](Shenhua MTO,简称SHMTO)。SHMTO工艺采用同轴式布置,利用重力将再生催化剂输送到反应器中,减少了催化剂磨损,同时强化了催化剂与反应原料的接触,改善了催化剂和反应产物在反应器中的停留时间分布,提高了MTO反应的选择性。高效反应器是SHMTO工艺技术开发的核心,气-固接触效率和稳定流化对MTO装置稳定运行和提高低碳烯烃选择性具有重要意义。

在工业气-固流化床反应器中设置内构件,作为改善流化质量、增强气-固接触效率的方法已得到广泛应用。20世纪80年代,金涌等[9-12]在气-固流化床时空结构研究的基础上,提出了流型转变的机理模型和定量判据,通过对构件作用机理、流体学性能、以及气泡当量直径计算等的系统研究,先后开发了塔形构件、脊型构件,并在萘氧化制苯酐和硝基苯加氢制苯胺等数10套工业反应器中成功应用。MTO反应再生系统与催化裂化相似,均采用流化床反应器和再生器,催化剂流化性能研究可以借鉴催化裂化的相关研究结果。在催化裂化领域,提升管气-固流态化和再生器流化性能研究较多[13-15],但是在MTO领域,对反应器流化性能研究鲜有报道。MTO反应器采用湍动床或者快速床,与催化裂化的再生器相近,但是由于反应特性、气体介质性质等与催化裂化具有较大的差异,需要对MTO反应器中流化特性开展系统研究。

为了揭示MTO反应器中设置内构件对催化剂的流动规律、气泡特性、气-固接触效率等的影响,笔者针对SHMTO反应器开展大型冷模实验研究,为反应器的优化和SHMTO工艺工程设计提供支持和参考。

1 实验部分

1.1 实验装置

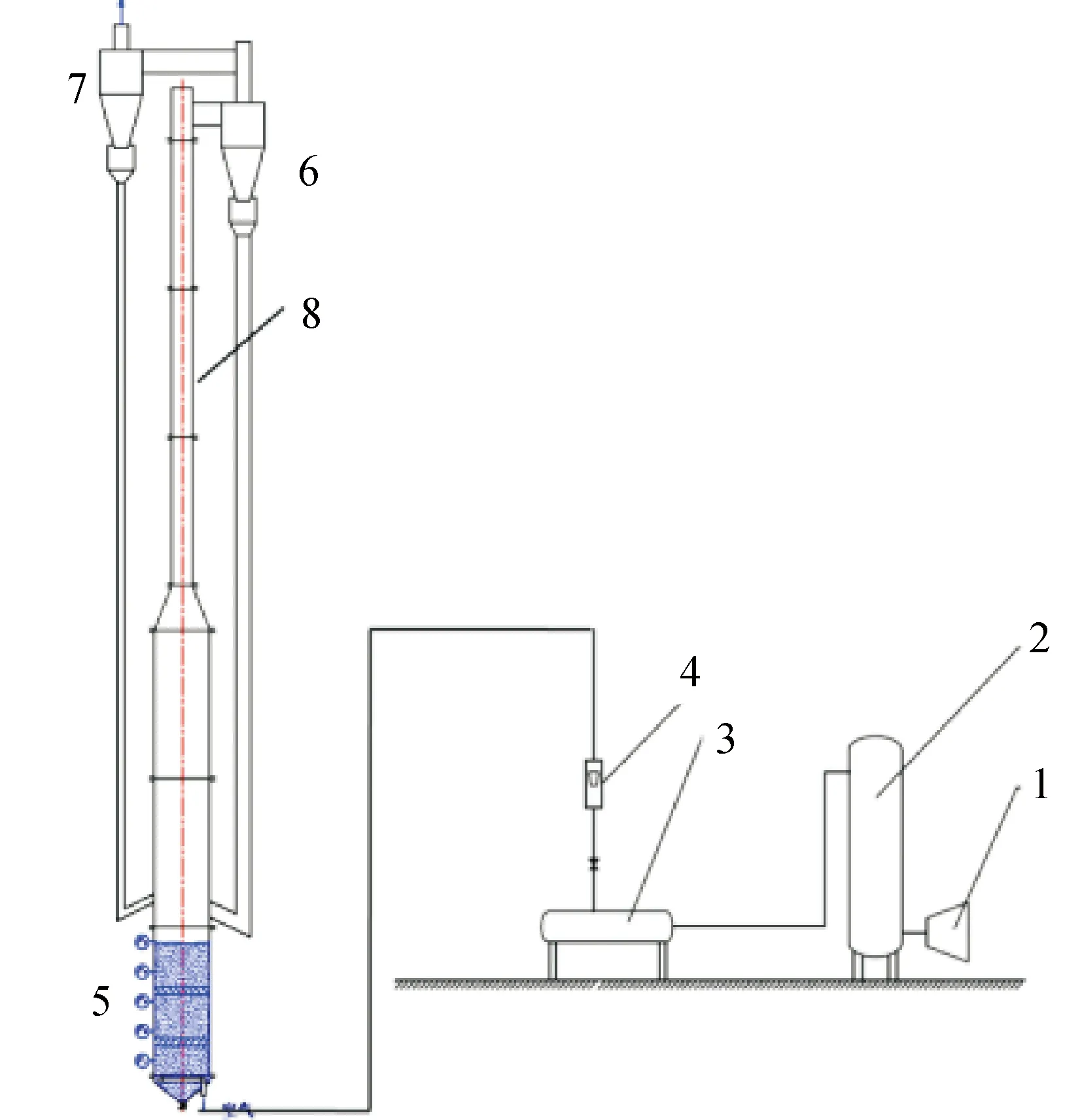

针对SHMTO流化床反应器,建立了如图1所示的大型冷态模拟实验装置。该反应器采用湍流床和输送床耦合的新结构,床层底部为湍动域操作的密相流化床。其中流化床下部为φ376 mm×3000 mm的透明有机玻璃筒体,上部为φ150 mm×4500 mm的稀相输送管。流化床底部设置树枝状气体分布器,开孔率为2%。密相床层夹带至稀相输送管的颗粒在高速气流的作用下,先后进入串联的两级PV型旋风分离器。旋风分离器的设计总效率大于99.99%,其分离的固体颗粒通过料腿返回密相床层。

如图1所示,空气经过罗茨鼓风机1压缩后进入缓冲罐2和气体分配器3,经转子流量计4计量后进入冷模实验装置,通入流化床底部,作为反应器流化风。流化床内的气泡在离开床层表面时,将大量颗粒夹带到稀相输送管,经过两级旋风分离器6、7分离后,固体颗粒沿料腿返回床层中部,流化风由顶部的出口管通过滤袋排入大气。

图1 冷模实验装置流程图

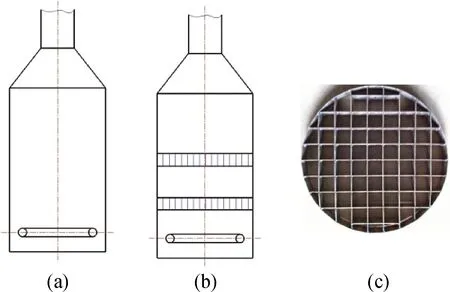

为了对比空筒流化床反应器和加设格栅流化床反应器对床层流化特性、压力脉动、气泡特性和流化床颗粒密度分布等影响,设计了空筒流化床反应器和添加格栅反应器,如图2所示。图2(a)为空筒反应器,作为基准反应器,与目前MTO常规反应器类似。图2(b)为设置两层网状格栅的新型反应器,格栅设置高度为分布管上方320 mm和670 mm,催化剂静床高度为1000 mm。图2(c)为网状格栅,格栅厚度40 mm,网格尺寸为40 mm,开孔率87%。

1.2 催化剂

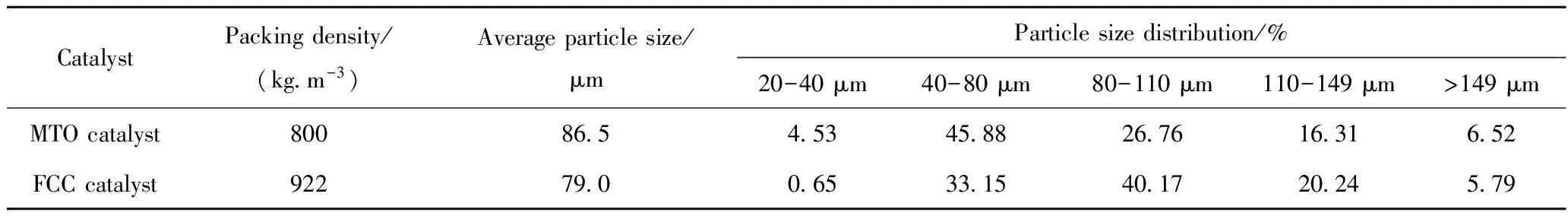

MTO装置催化剂粒径分布与催化裂化催化剂粒径分布相近,均属于典型的A类颗粒。采用催化裂化催化剂代替MTO催化剂进行冷模实验研究。2种典型的催化剂的基本物性列于表1。MTO催化剂与冷模实验催化剂(FCC催化剂)平均粒径接近,但后者的堆积密度比前者大。

图2 冷态模拟实验流化床反应器结构

表1 MTO催化剂和冷态模拟实验催化剂(FCC催化剂)的基本性质

Table 1 Physical properties of MTO catalyst and FCC catalyst

CatalystPackingdensity/(kg m-3)Averageparticlesize/μmParticlesizedistribution/%20-40μm40-80μm80-110μm110-149μm>149μmMTOcatalyst80086 54 5345 8826 7616 316 52FCCcatalyst92279 00 6533 1540 1720 245 79

1.3 分析测试方法

根据流态化状态下床层压降等于床层自身质量的原理,采用华盛昌公司DT-8920型微差压变送器测量床层平均颗粒质量浓度。DT-8920型微差压计量程为5 kPa,精度为±0.3%FSC。差压计的传感器采用频率为200 Hz,采样时间为60 s。在流化床内共设置了5个测压点,1~5个轴向测压点距离分布管高度(简称轴向高度)分别为220、420、620、820和1020 mm。差压计与计算机相连,记录一段测量时间内的动态数据,表征流化床层的压力脉动。压力脉动幅度通常反映了床内气泡活动的强烈程度。

冷态模拟实验中,采用中科院过程工程所PV-6D型颗粒密度/速度两用测量仪,以反射性光纤探针在轴向高度为220、520和820 mm 3个轴向高度测量床层局部颗粒质量浓度。为了研究流化床径向和圆周方向(简称周向)颗粒质量浓度分布,在每个高度上沿周向均匀布置了3个测量点,每2个测点间相差120°;沿径向分别在r/R为0、0.34、0.66、0.97处设置了4个测量点,r为径向位置,R为冷模实验装置流化床直径。

2 结果与讨论

2.1 空筒反应器和格栅反应器流化性能对比

流化床的工业MTO反应器中,DMTO工艺采用湍动流化床操作,SMTO工艺和UOP/Hydro UOP工艺则采用快速流化床操作。为了在较大气速范围内研究SHMTO反应器中气-固流化性能和混合特性,笔者选择表观气速范围为0.46~1.16 m/s,基本涵盖了工业MTO装置可能的操作气速。对比研究空筒反应器和格栅反应器内催化剂的颗粒质量浓度、压力脉动、颗粒质量浓度分布以及气泡特性,深入揭示格栅的加入对MTO反应器的流化性能的影响规律,为新型高效MTO反应器的开发提供参考。

2.1.1 颗粒质量浓度对比

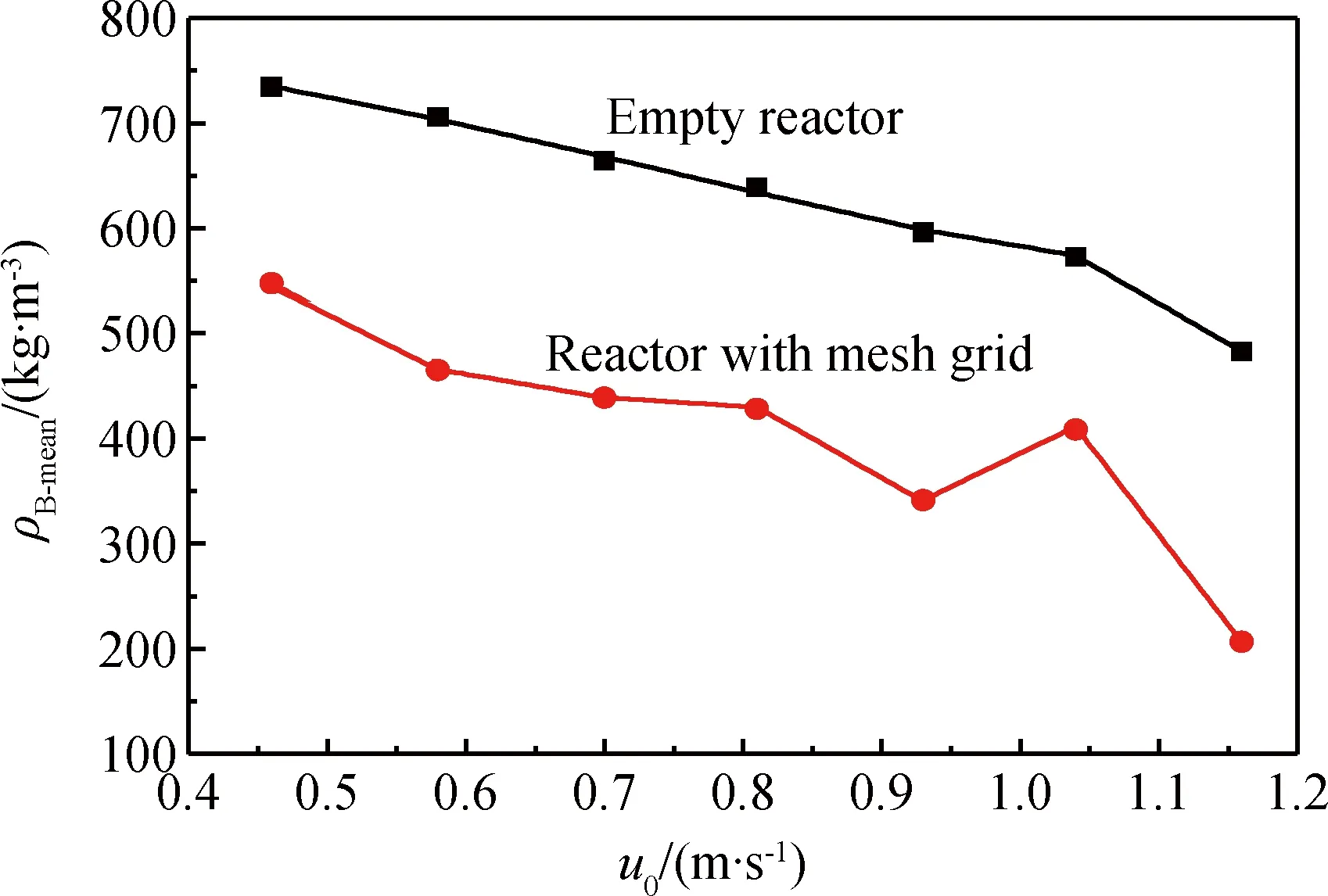

床层颗粒质量浓度是反映流化床性能的指标之一,图3为空筒反应器和网状格栅反应器内平均颗粒质量浓度随表观气速的变化。由图3可知,当表观气速由0.46 m/s增至1.16 m/s时,空筒反应器内平均床层颗粒质量浓度从730 kg/m3逐渐降至480 kg/m3,降低了34.25%。对于空筒反应器,表观气速增大,床层膨胀增大,平均颗粒质量浓度降低。对于格栅反应器,平均颗粒质量浓度也随着表观气速增加而减小,当表观气速从1.04 m/s进一步增大到1.16 m/s时,平均颗粒质量浓度下降速度明显增大,可能是存在从湍动流化床向快速床的流型转变。在相同表观气速下,格栅反应器内平均颗粒质量浓度比空筒反应器的低25%~50%,表明设置格栅后,床层膨胀显著。金涌等[12]给出了不同内构件流化床膨胀比的定量关系式,表明流化床中加入脊型内构件后,气泡相滞留量大,床层膨胀比增大。本研究中,冷模实验装置静床高度为1000 mm左右,相对较低,流化床层受格栅影响的区域相对较大,导致平均颗粒质量浓度更低,床层膨胀比明显增大。此外,冷模实验装置中的旋风分离器料腿位于格栅内构件之上也可能导致平均颗粒质量浓度降低。工业MTO反应器中旋风分离器料腿位置和结构对床层流化性能具有重要影响。

图3 空筒反应器和网状格栅反应器内平均颗粒质量浓度(ρB-mean)随表观气速(u0)的变化

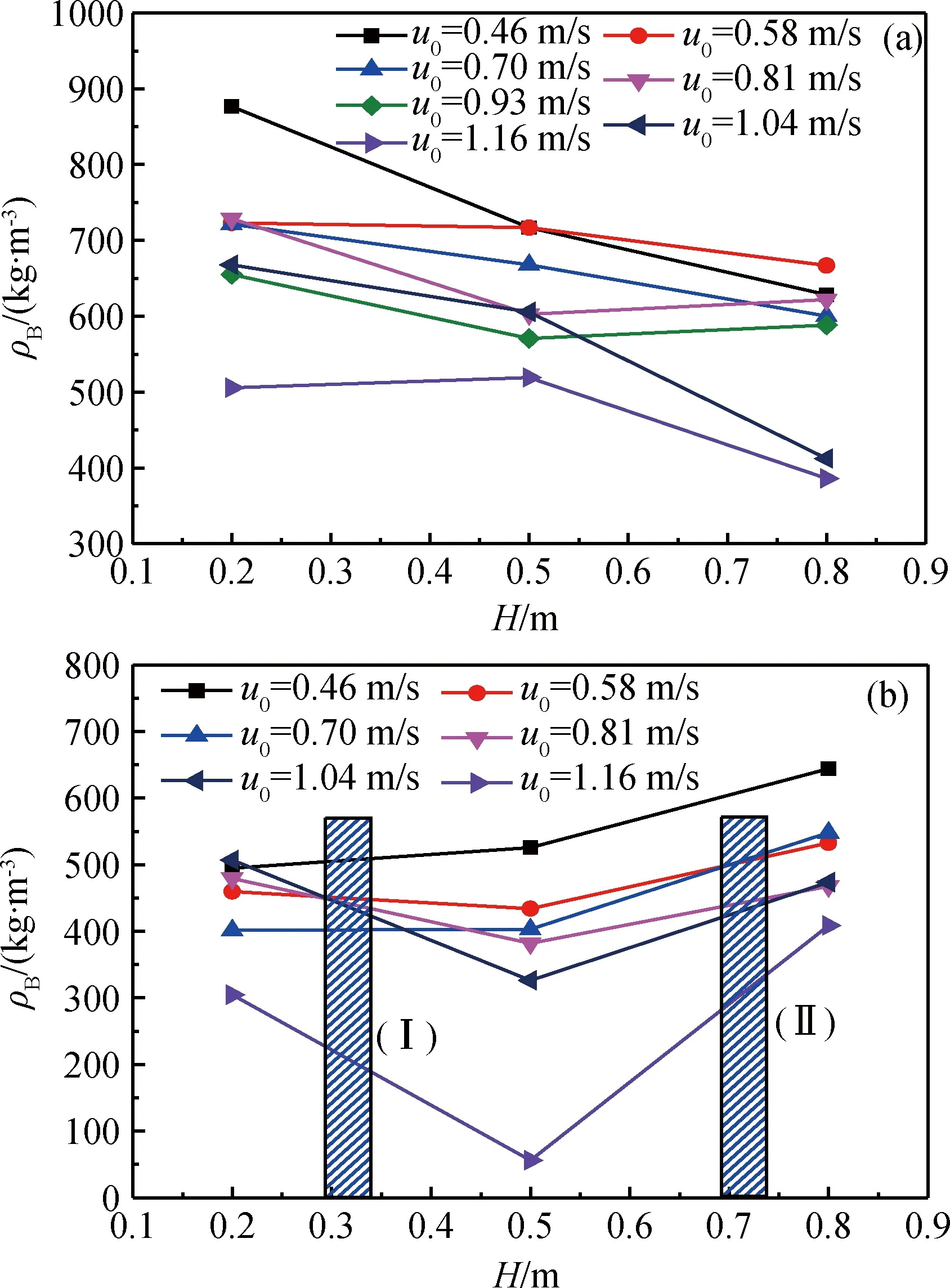

为了详细表征格栅对流化床层的影响,冷态模拟实验测定了颗粒质量浓度随床层轴向高度的变化,如图4所示。由图4(a)可知,对于空筒反应器,颗粒质量浓度沿着床层轴向高度增加而降低。当表观气速大于1.04 m/s时,在床层中上部颗粒质量浓度随轴向高度增加显著降低;当表观气速介于0.58~0.94 m/s时,颗粒质量浓度沿床层轴向高度变化较小。对于设置两层网状格栅的反应器,颗粒质量浓度随着床层高度变化趋势显著不同,如图4(b)所示。当表观气速大于、等于0.58 m/s时,颗粒质量浓度随着床层轴向高度增加先降低再升高,即在两层格栅之间出现低浓度区,而且随着表观气速增大,两层格栅之间的低浓度区越明显。张永民等[16]在二维床中加入导向挡板内构件时,也发现在导向挡板下出现低浓度区。当表观气速达到1.16 m/s时,轴向高度为0.5 m处的区域颗粒质量浓度小于100 kg/m3,分别相当于轴向高度为0.2 m处颗粒质量浓度的1/3和轴向高度为0.8 m处颗粒质量浓度的1/4。对比测压点位置和网状格栅安装位置可以得出,网状格栅流化床中部的低浓度区主要受上层网状格栅的影响。

图4 空筒反应器和网状格栅反应器不同表观气速(u0)下内颗粒质量浓度(ρB)随轴向高度(H)的变化

网状格栅对流化性能主要有3方面的影响。一是内构件存在占据了床层一定的流通面积,造成局部表观气速增大和该区域颗粒质量浓度的降低。但是网状格栅空隙率很高,达到87%,局部表观气速增加的幅度有限,因而颗粒质量浓度下降的幅度也不会太大。二是内构件会对气泡起到一定的破碎作用,随着平均气泡尺寸的减小,气泡的平均上升速度也将有所下降,会增加气泡相在床层中的滞留时间,颗粒质量浓度也会降低。三是内构件存在对颗粒轴向返混存在较强的抑制作用,为了维持床层的稳定操作,格栅层下方会自发形成一个低浓度的 “气垫”层,其高度会随着表观气速的增大而增大,因此该区域的颗粒质量浓度会更小一些[16]。由图4(b)可知,在高表观气速下,“气垫”区的颗粒质量浓度较其他床层区的颗粒质量浓度会更小一些,这也是因为“气垫”层增高的缘故。骞伟中等[17-18]发现,在流化床中设置脊型内构件时,当表观气速较高时存在分相现象,即两层内构件之间形成两段密相区。流化床是否出现分相,主要与内构件结构和开孔率速有关。当开孔率较小时,格栅内构件上层催化剂返混较为困难,需要设置外溢流管返回上层催化剂,可能形成两段密相床[18];当开孔率较大时,分相现象不明显,仅存在密相床内颗粒质量浓度差异。

2.1.2 压力脉动对比

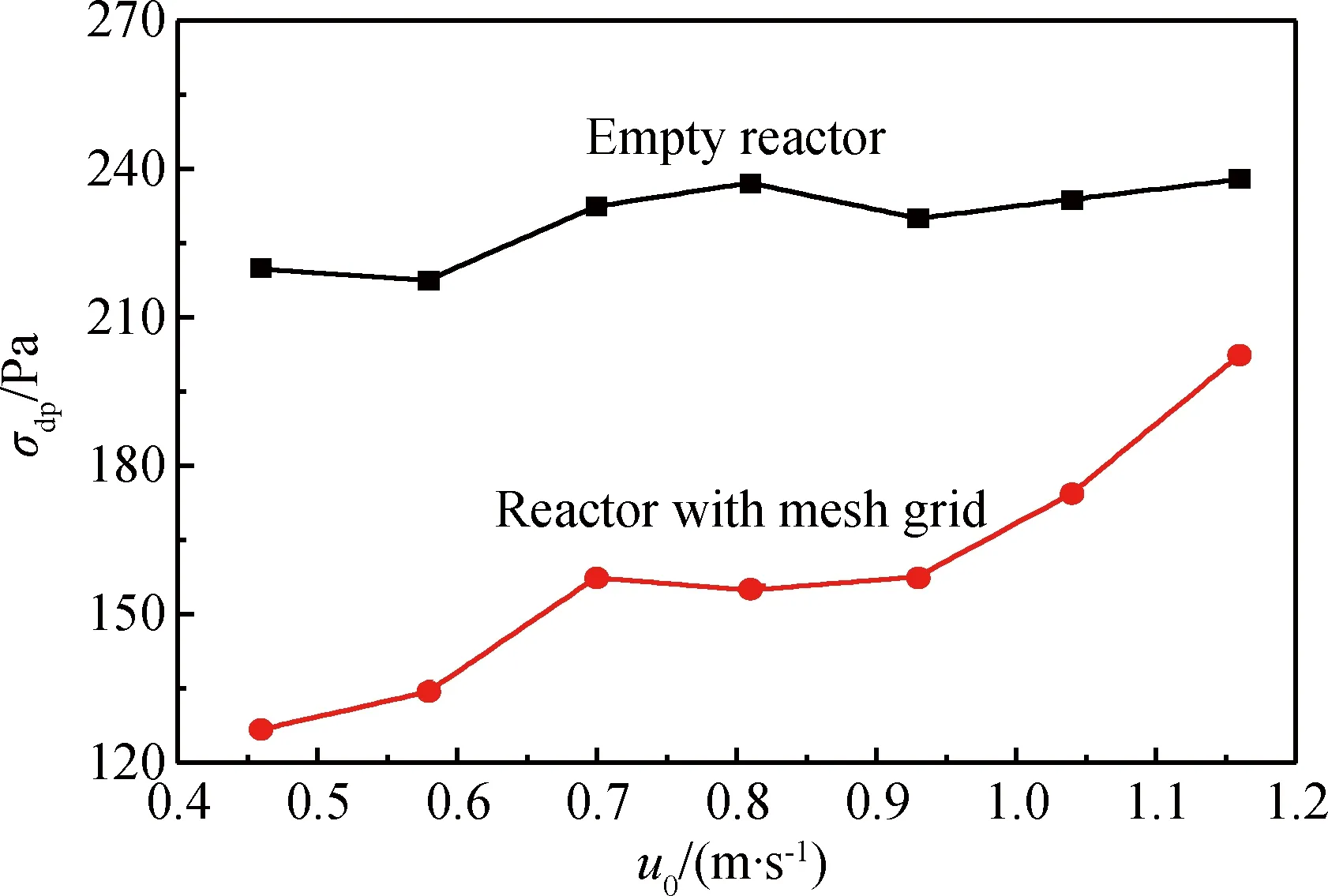

压力脉动是多种压力波叠加产生的复杂压力波动,是评价流化床流化质量的重要指标。其中,气泡上升诱发的压力波,以及气泡生成、聚并、破裂和料面崩裂产生的压力波的幅度随着气泡直径的增加而单调增大。密相床震动、流量波动、测量系统噪声引起的压力波动与气泡直径无关。采用张永民等[19]数据处理方法得到的压力脉动仅与床层气泡特性关联,能够更准确反映床层流化质量。图5为空筒反应器和网状格栅反应器内的平均压力脉动幅值随表观气速的变化。由图5可知,在表观气速在0.46~1.16 m/s范围,网状格栅反应器内的压力脉动幅值均比空筒反应器的低很多。这一方面是由于格栅对床内气泡的破碎作用,气泡平均直径的减小造成床内压力波动幅度减小;另一方面,格栅内构件的存在对稳定床层料面波动以及气体流量都有一定的作用,也是造成压力脉动幅值减小的原因。对于工业MTO反应器,格栅内构件的存在不仅可以改善气-固接触效果,而且可以稳定流化床的操作。

图5 空筒反应器和网状格栅反应器内压力脉动幅值(σdp)随表观气速(u0)的变化

2.1.3 颗粒质量浓度与气泡径向特性的对比

MTO反应为气-固多相催化反应。对于流化床的MTO反应器,气-固接触效率是反映反应器流化特性的关键指标,气-固接触效率高,单位反应器体积生产能力大。对于小相对分子质量的甲醇制烯烃反应,提高反应器效率尤为重要。流化床中颗粒质量浓度分布和气泡特性是表征流化性能和气-固接触效率的常用指标。本研究中采用光纤密度仪测定气泡特性。光纤密度信号显示,大多数时间床层在一个较高的密度信号附近波动,不时信号陡降又很快恢复,出现一个尖锐的波谷,这代表1个气泡经过探针。如果确定1个气泡和乳化相的临界电压值,则可以通过信号处理的方法,得到气泡的频率以及分率。

气泡频率(f)定义为单位时间内经过探头的气泡个数,Hz;如式(1)所示。式(1)中,T为测量时间,s;Nb为气泡个数。

f=Nb/T

(1)

气泡分率(δb)定义为气泡占据探头的时间与测量时间之比,如式(2)所示。式(2)中,Ti为第i个气泡占据探头的时间,s。

δb=∑Ti/T

(2)

在仪器标定中,颗粒质量浓度为零时,对应的电压值为零;颗粒质量浓度为堆积密度时,对应的电压值为4.4 V。在本研究中,为了合理确定气泡相和乳化相的临界电压,采用不同的临界电压值对光纤型号进行处理发现,当临界电压超过3.6 V时,气泡个数出现明显突变。因此,选择临界电压值为3.6 V。对所有信号处理过程中,均统一采用此临界值,从而可以确保数据总体趋势不变。

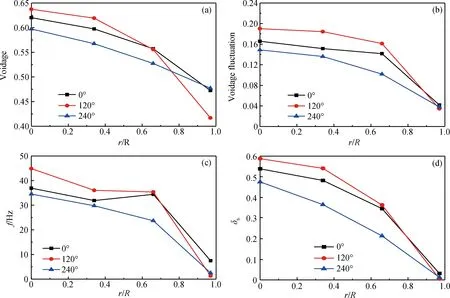

图6、图7分别为空筒反应器和网状格栅反应器在表观气速0.93 m/s时,轴向高度520 mm处颗粒局部浓度及气泡特性的周向和径向分布。由图6可知,在空筒反应器3个周向位置上气-固流动总体呈现较为规律性的流动现象,即颗粒质量浓度呈现中心低、边壁高的趋势;中心区域空隙率在0.6~0.65之间,边壁区域空隙率逐渐降低到0.4~0.45之间。卢春喜等[20]在直径710 mm的大型气-固流化床中研究了湍流床空隙率沿径向分布,将湍流床空隙率分布划分为中心区、平稳区和边壁区,越靠近壁面颗粒质量浓度越大。汪智国等[21]研究鼓泡床、湍动床内固含率沿径向分布规律,也发现颗粒质量浓度仅是径向位置的函数。从空隙率波动来看,在径向r/R为0~0.66范围的中心区域,空隙率波动减小较为缓慢;在径向r/R为0.66~0.97范围的靠近壁面区域,空隙率波动迅速下降。表明该流化床中心区域气泡活动较为剧烈,而边壁区域显著减弱。气泡频率(图6(c))和气泡分率(图6(d))也呈现相同趋势,即出现中心高、边壁低的趋势。受边壁效应的影响,颗粒从中心区域向上运动,沿着边壁下滑返混。Lin等[22]研究发现,颗粒质量浓度沿径向分布受表观气速和流态化操作域影响。总体上看,气-固流动轴对称型较好,即各周向位置颗粒质量浓度及气泡特性的径向分布表现出较好的相似性。但是,由图6还可知,气-固流动在水平面上仍存在一定的不均匀性,在周向240°方向上,无论空隙率、气泡活动剧烈程度、气泡频率和气泡分率,均比其它2个周向方位小一些。

图6 空筒反应器内颗粒质量浓度及气泡特性不同周向的径向分布

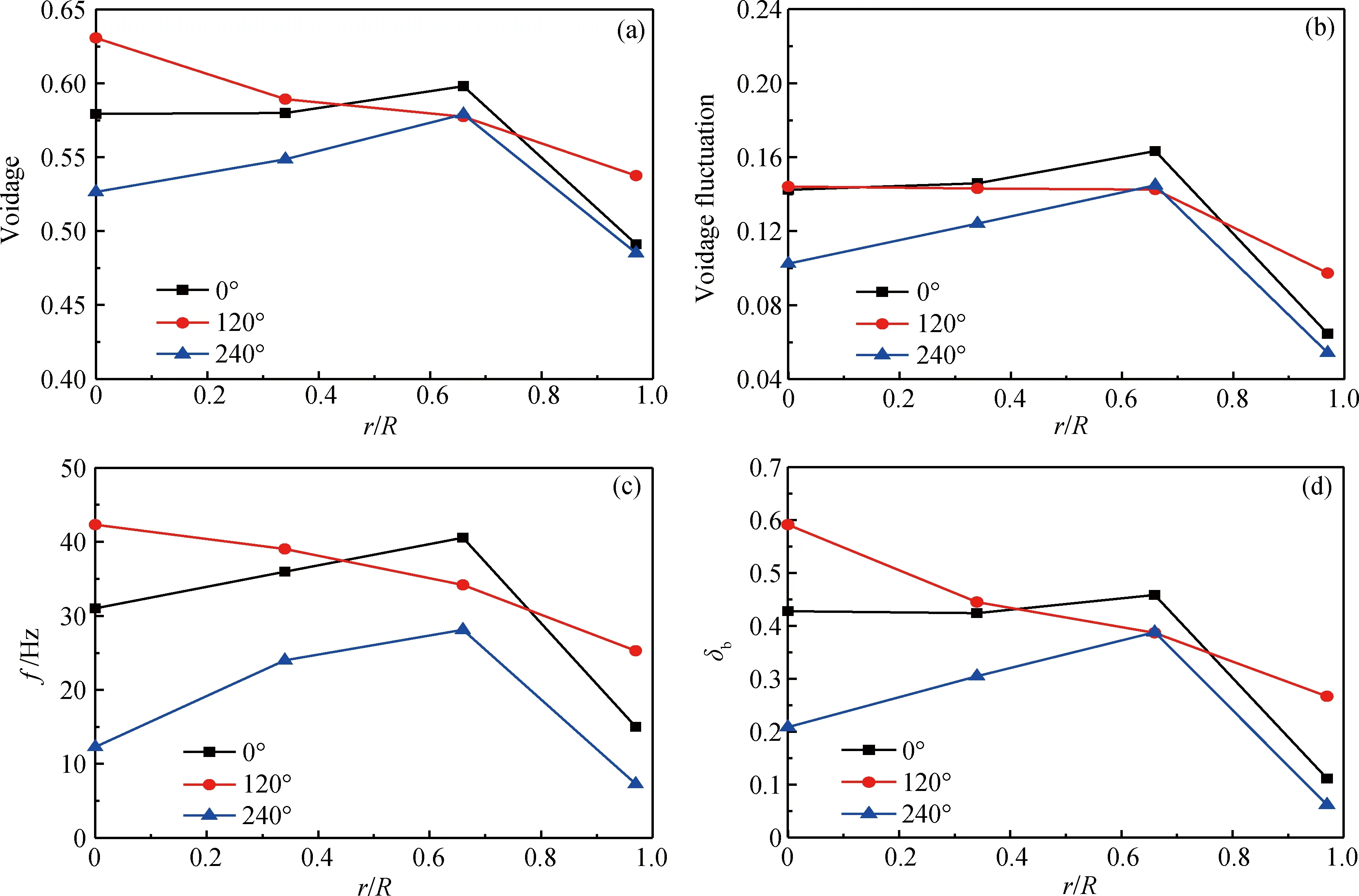

从图7可见,网状格栅反应器总体趋势和空筒反应器基本相似,即中心区域空隙率高、气泡活动更为剧烈、气泡频率和分率更高,而边壁区域空隙率略低、气泡活动减弱、气泡频率和分率降低。需要指出的是,在周向120°方向空隙率、气泡频率和气泡分率与周向0°和240°方向呈现出明显差异。周向120°方向时,空隙率、空隙率波动、气泡频率和气泡分率沿径向逐渐降低;而在周向0°和240°方向上,在r/R从0增加到0.67时,空隙率、空隙率波动、气泡频率和气泡分率均缓慢增加,在r/R为0.67处现最大值,然后再迅速降低。这一结果表明格栅反应器轴对称性比空筒反应器稍差。此外,加入格栅的反应器的空隙率、空隙率波动、气泡频率和气泡分率从中心区域到边壁区域变化幅度比空筒反应器的小,表明格栅反应器径向流化性能高于空筒反应器,催化剂颗粒径向返混增强,床层流化径向分布更趋均匀,催化剂沿壁面下滑程度相对降低,有利于减少催化剂的轴向返混。孙玉建[23]也发现内构件对抑制流化床返混具有较好作用。

图7 网状格栅反应器内颗粒浓度及气泡特性不同周向的径向分布

2.2 工业装置中格栅挡板的预期作用

气-固流化床具有非常显著的放大效应,其放大效应来源于流化床直径不同而产生的壁面效应以及由此引起的流动、传热、传质等的巨大差异。Werther等[24]对比研究了床层直径为200 mm、500 mm和1000 mm的流化床中气泡相沿径向的流率分布。结果表明,大直径流化床中的气泡相流率的均匀性要远小于小直径流化床,相同直径的气泡在大直径流化床中上升速度也高于小直径流化床。张永民等[19]研究了床型结构对流化床流化质量的影响,发现静床高度对于大型流化床流化性能具有重要影响。因此,大型工业流化床反应器中气-固流动规律的描述是业界研究的难点,如何利用冷模实验结果来指导工业反应器的设计和工业装置的操作非常重要。对于直径达到几米甚至十米以上的大型工业流化床反应器,维持床层平稳流化难度很大。流态化技术的发展为催化裂化装置大型化发展提供强有力的支持。目前,国内最大的3.0 Mt/a催化裂化装置再生器烧焦罐直径达到7000 mm,密相直径高达12300 mm,实现了平稳流化和长周期稳定运行[25]。

在催化裂化装置再生器中设置格栅强化再生效果的技术已实现工业应用。中国海洋石油中捷石化0.5 Mt/a重油催化裂化装置再生器设置格栅后[26],强化了再生器中再生剂与主风的接触和床层流化的均匀性,再生床层水平温差从15℃降至3℃,稀相水平温差从37℃降至2℃,再生催化剂定炭含量显著降低,表明工业流化床再生器设置格栅后,流化床层径向的均匀性得到显著改善。中国石油大庆炼化分公司0.6 Mt/a重油催化裂化装置扩能改造时,在再生器中增设格栅[27],提高了床层稳定性和强化了烧焦效果。上海石化0.8 Mt/a催化装置扩能改造到1.0 Mt/a时[28],第一再生器密相床增设格栅也取得了良好效果。

虽然在催化裂化装置的再生器中设置格栅对于改进再生器流化性能、改善催化剂和主风的接触效果、提高床层稳定性有较多的成功实施案例。但是需要指出的是,MTO反应器和催化裂化再生器流化具有较大差异。一是催化裂化的再生器床层较高,而MTO反应器床层高度较低。二是由于MTO反应器装置进料甲醇相对分子质量小,工业规模的MTO反应器巨大,6×105t 烯烃/a 的MTO装置反应器直径达到10000 mm以上。对于大直径、浅床层的MTO反应器,床层流化比催化裂化再生器更难于稳定操作。此外,甲醇分子、低碳烯烃分子、水分子等气体介质的黏滞力等物化性质与空气介质具有较大差异,也会对床层流化性能产生一定影响。

因此,在工业MTO反应器设计中要充分考虑流化床层的不均匀性,优化反应器设计和内构件的设置,充分考虑MTO反应和气体介质的特殊性,从而保证反应器内部催化剂的稳定流化。对反应器的格栅结构需要进一步优化,综合考虑流化性能和格栅结构强度。从冷态模拟实验结果和催化裂化再生器加入格栅的工业应用实践来看,MTO反应器中设置格栅对于床层流化性能的改善和提高床层稳定性具有较好的预期效果。

3 结 论

(1) 与空筒反应器相比,设置格栅内构件后床层平均颗粒质量浓度减小、压力脉动显著降低,表明格栅可以有效破碎气泡,改善气-固接触效率和提高床层稳定性。

(2) 从颗粒质量浓度、气泡频率和空隙率等的周向、径向分布来看,在MTO反应器中添加水平格栅内构件有利于提升反应器流化性能。格栅内构件对气泡的破碎作用、抑制气体返混以及改善水平气-固流动均匀性,有利于提高催化剂的利用率。

(3) 对于大直径、低床层的大型MTO工业反应器,设置格栅后有利于流化床层稳定操作,改善气-固接触效果,提高目标产物的选择性。但是,对工业格栅内构件需要进一步优化,满足工艺和工程需要。

[1] 陈香生, 刘昱, 陈俊武. 煤基甲醇制烯烃(MTO)工艺生产低碳烯烃的工程技术及投资分析[J].煤化工, 2005, 33(5):6-11.(CHEN Xiangsheng, LIU Yu, CHEN Junwu. Technology and investment analysis on low carbon olefin based MTO process from coal-to methanol[J].Coal Chemical Industry, 2005, 33(5): 6-11.)

[2] 蔡光宇, 孙承林, 刘中民, 等. 一种由甲醇或二甲醚转化制取乙烯、丙烯等低碳烯烃的方法: 中国, ZL96115333.4[P].1997.

[3] 姜瑞文. 中国石化S-MTO技术开发与工业化应用[J].齐鲁石油化工, 2013, 41(3):176-179.(JIANG Ruiwen. Technological development and commercial application of S-MTO technology owned by SINOPEC[J].QILU Petrochemical Technology, 2013, 41(3): 176-179.)

[4] MILLER L W. Fast-fluidized bed reactor for MTO process: Unite Stats, US 6166282 [P].2000.

[5] KUECHLER K H, COUTE N P, SMITH J S, et al. Catalyst fluidization in oxygenate to olefin reaction systems: US 20050124838A1[P].2005.

[6] 吴秀章. 煤制低碳烯烃工业示范工程最新进展[J].化工进展, 2014, 33(4): 787-794.(WU Xiuzhang. Latest progress of coal to light olefins industrial demonstration project[J].Chemical Industry and Engineering Process, 2014, 33(4): 787-794.)

[7] 吴秀章, 关丰忠, 武兴斌, 等. 甲醇转化为低碳烯烃的装置及方法: 中国, ZL 201210149072.3[P].2012.

[8] 吴秀章, 关丰忠, 武兴斌, 等. 甲醇转化为低碳烯烃的装置及方法: 中国, ZL 201210149480.0[P].2012.

[9] 蔡平, 金涌, 俞芷青, 等. 采用凝聚函数法对气固密相流化床流型转变工程的研究[J].化工学报, 1989, 40(2):154-160.(CAI Ping, JIN Yong, YU Zhiqing, et al. A study on the mechanism of flow regime transition in gas-solid fluidized beds by use of coherence function[J].Journal of Chemical Industry and Engineering(China), 1989, 40(2): 154-160.)

[10] 蔡平, 陈沙鹏, 俞芷青, 等. 操作条件和床结构对床层平均孔隙率的影响[J].石油化工, 1989, 18(9): 610-615.(CAI Ping, CHEN Shapeng, YU Zhiqing, et al. Effect of operating temperature, pressure and internal baffles on the average voidage of gas-solid fluidized beds[J].Petrochemical Technology, 1989:18(9): 610-615.)

[11] 金涌, 俞芷青, 张礼, 等. 流化床反应器塔形内构件的研究[J].化工学报, 1980,40(2): 117-128. (JIN Yong, YU Zhiqing, ZHANG Li, et al. A study of Pagoda type vertical internal baffle in gas-fluidized bed[J].Journal of Chemical Industry and Engineering(China), 1980, 2: 117-118.)

[12] 金涌,俞芷青,张礼,等. 流化床脊型内构件[J].石油化工,1986, 15(5): 269-277. (JIN Yong, YU Zhiqing, ZHANG Li, et al. Ridge type internal baffle for fluidized bed reactor[J], Petrochemical Technology, 1986, 15(5): 269-277.)

[13] 吴诚, 高希, 成有为, 等. 湍动流化床过渡段固含率的分布特征的实验及数值模拟[J].化工学报, 2013, 64(3):858-866.(WU Cheng, GAO Xi, CHENG Youwei, et al. Experimental and numerical study of solids concentration distribution in transition section of turbulent fluidized bed[J].CIESC Journal, 2013, (643): 858-866.)

[14] 孙富伟, 张永民, 卢春喜, 等. 催化裂化外取热器传热与流动特性的大型冷模实验[J].石油学报(石油加工), 2013, 29(4): 633-640. (SUN Fuwei, ZHANG Yongmin, LU Chunxi, et al. Large cold-model experiment on heat transfer and hydrodynamics of an FCC external catalyst cooler[J].Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29(4): 633-640.)

[15] 李志强, 吴昌宁, 魏飞, 等. 高密度下行床-提升管耦合反应器内的气固流动行为[J].化工学报. 2005. 56(5): 816-821.(LI Zhiqiang, WU Changning, WEI Fei, et al. High-density gas-solids flow in downer-riser couple coupled circulating fluidized bed[J].CIESC Journal, 2005, 56(5): 816-821.)

[16] 张永民, 王红梅, 卢春喜, 等. 导向挡板对催化裂化颗粒湍动流化床流动特性的影响[J].中国石油大学学报(自然科学版), 2008, 32(4):118-122.(ZHANG Yongmin, WANG Hongmei, LU Chunxi, et al. Effects of louvre baffles on hydrodynamics properties of turbulent fluidized beds of FCC particles[J].Journal of China University of Petroleum, 2008, 32(4): 118-122.)

[17] 骞伟中, 魏飞, 王垚, 等. 多段流化床技术应用于多相催化与纳米材料的合成过程[J].化工学报, 2010, 61(9): 2186-2190. (QIAN Weizhong, WEI Fei, WANG Yao, et al. Application of multistage fluidized bed in heterogeneous catalysis and nano-material synthesis[J].CIESC Journal, 2010, 61(9): 2186-2190.)

[18] 骞伟中, 周华群, 汪展文, 等. 外置溢流管型双层流化床冷模研究[J].石油化工, 2002, 31(6):444-446.(QIAN Weizhong, ZHOU Huaqun, WANG Zhanwen, et al. Cold model study of two-stage fluidized bed with downcomer[J].Petrochemical Technology, 2002, 31(6): 444-446.)

[19] 张永民, 卢春喜. 床层结构对气固流化床流花质量和气体返混特性的影响[J].化工学报, 2010, 61(9): 2296-2304. (ZHANG Yongmin, LU Chunxi. Fluidization quality and gas back-mixing in gas-solids fluidized beds of different shapes[J].CIESC Journal, 2010, 61(9): 2296-2304.)

[20] 卢春喜, 徐亦方, 时铭显, 等. 大型气-固湍流流化床径向孔隙率分布的研究[J].石油化工, 1996, 25(5): 315-318. (LU Chunxi, XU Yifang, SHI Mingxian, et al. Study on the radial distribution of voidage in gas-solid turbulent fluidized beds[J].Petrochemical Technology, 1996, 25(5): 315-318.)

[21] 汪智国, 魏飞. 鼓泡床、湍动床固含率的相似分布规律[J].石油化工, 1999, 28(2): 87-90. (WANG Zhiguo, WEI Fei. Similarity in radial profiles of solids fraction in bubbling and turbulent fluidized bed[J].Petrochemical Technology, 1999, 28(2): 87-90.)

[22] LIN Qian, WEI Fei, JIN Yong. Transient density signal analysis and two phase micro-structure flow in gas-solids fluidization [J].Chemical Engineering Science, 2001, 56: 2179-2189.

[23] 孙玉建. 内构件抑制流化床气固返混研究[M].北京: 清华大学, 2010.

[24] WERTHER J. Influence of bed diameter on hydrodynamics of gas fluidized beds[J].AIChE Symposium Series, 1974, 70(141): 53-62

[25] 郝希仁. 催化裂化装置的大型化设计[J].炼油设计, 2001, 31(11):5-9. (HAO Xiren. Design of a large-scale catalytic cracking unit[J].Petroleum Refinery Engineering, 2001, 31(11): 5-9.)

[26] 李希斌, 张永民, 于群, 等. 0.5 Mt/a重油催化裂化装置再生强化技术改造[J].炼油技术与工程, 2013, 43(4): 10-13. (LI Xibin, ZHANG Yongmin, YU Qun, et al. Revamping for reinforced regeneration of a 0.5 Mt/a residue FCC Unit[J].Petroleum Refinery Engineering, 2013, 43(4): 10-13.)

[27] 徐占武, 东肖昱, 郝希仁. 重油催化裂化装置技术改造设计和运行总结[J].炼油技术与工程, 2004, 34(5): 25-28. (XU Zhanwu, DONG Xiaoyu, HAO Xiren. Design and running summary of 20000b/d RFCC unit revamping[J].Petroleum Refinery Engineering, 2004, 34(5): 25-28.)

[28] 谢恪谦,高玉延, 郝希仁. 重油催化裂化装置再生器的改造[J].炼油设计, 2002, 32(11): 1-3. (XIE Keqian, GAO Yuyan, HAO Xiren. Revamping of regeneration in RFCC unit[J].Petroleum Refinery Engineering, 2002, 32(11): 1-3.)

Cold-Model Experimental Study on the Hydrodynamics of SHMTO Reactor

WEN Yaoshun1,2,WU Xiuzhang1,ZHANG Yongmin2,GUAN Fengzhong1,GAO Wengang1,LU Weimin1,LU Chunxi2

(1.ChinaShenhuaCoaltoLiquidandChemicalCo.,Ltd.,Beijing100011,China;2.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China)

The hydrodynamics of the SHMTO’s turbulent fluidized reactor were studied experimentally in a large cold model apparatus ofφ376 mm×3000 mm with and without two-layer of mesh grids. The experimental results showed that there was a noticeable decrease on average bed density after inserting the mesh grids. The bed pressure fluctuations also decreased significantly, indicating stronger bubble splitting, better gas-solids contact and reactor operating stability. The lateral distribution of voidage and other bubble-related properties were observed to be more uniform in the reactor with mesh grids. Moreover, it was also found that the axial backmixing of both gas and solid phases was suppressed. Based on existing studies on fluidized bed scale-up, enhanced gas-solids contact, better reactor operating stability and more desired gas residence time distribution can be expected in the SHMTO reactor if horizontal baffles are inserted, which will favor to enhancement of product yields and product selectivity. However, the current employed baffle in the experiment still needs to be optimized to better satisfy the requirements of process and engineering.

SHMTO process; cold-model; hydrodynamics; reactor; light olefin

2014-03-26

神华集团科技创新项目(SHJT-13-24)资助

文尧顺,男,工程师,博士,从事甲醇制烯烃领域研究; Tel: 010-57339077; E-mail: wenyaoshun@163.com

1001-8719(2015)04-0836-09

TQ021.4; TQ536

A

10.3969/j.issn.1001-8719.2015.04.002