并联反应器系统操作差异性探究

2015-06-28奚力军

奚力军

(中海炼化惠州炼化分公司炼油二部 ,516086)

并联反应器系统操作差异性探究

奚力军

(中海炼化惠州炼化分公司炼油二部 ,516086)

以分析两列循环氢加热炉燃料气耗量差异较大的原因作为出发点,比较了两列并联反应器系统操作参数的差异性,并对这种差异性产生的原因进行分析。通过对比发现,两列在原料预热部分出现较大差异,结合反应器入口温度的控制方案,预热部分换热效果的差异可能源于两列反应生成油物性不同,而反应器催化剂装填效果以及反应器的床层温度差异可能是导致两列反应生成油物性不同的真正原因。

反应器 并联 操作参数 差异性

中海炼化惠州炼化分公司蜡油加氢装置反应部分工艺流程采用两列并联反应器系统,两列反应器各自拥有独立的原料预热系统,床层温度由各自独立的冷氢系统进行控制,原料预热系统采用炉后混油方案。两列的原料油来自同一台进料泵(P102),分别由控制阀(FV10301/FV12401)控制进料量相同防止发生偏流,依次经过4台高压换热器壳程(E104、E102A、E102B、E101)与先经过1台高压换热器(E103)壳程再经过加热炉(F101)的循环氢混合后进入反应器,两列的循环氢由同一台循环氢压缩机(K102)供应,分别由控制阀(FV10302/FV12402)控制各自系列的循环氢流量以防止发生偏流;反应生成油经过以上5台高压换热器的管程与原料油进行换热后进入高压分离器(D103)。

2014年10月惠州炼化分公司进行了换剂检修工作,检修后重新装填的催化剂大部分使用的是2011年的再生催化剂。开工后发现两列反应加热炉的燃料气耗量差异较大,对燃料气流量以及循环氢流量等相关仪表进行校验后仍然没有改善,考虑到两列反应器系统流程完全一致,控制方案也遵循一致的原则,不应出现如此大的差异,但实际的操作参数却呈现出较大的差异性。

较大差异的存在偏离了装置的原始设计要求,在一定程度上说明装置处在不正常的生产状态下,因而找出导致差异存在的原因并进行相应的调整和适当的控制才有利于装置长周期的安全平稳运行。差异主要体现在以下几个方面:高压换热器的换热情况,循环氢加热炉燃料气耗量情况,反应器催化剂床层的相关操作参数情况,包括床层入口平均温度、床层出口平均温度、床层温升等。多种因素会导致差异的产生:换热器换热效率不同、催化剂装填效果不同、催化剂失活程度不同、反应生成油物性不同、反应加热炉热效率不同等。

1 加热炉燃料气消耗差异及分析

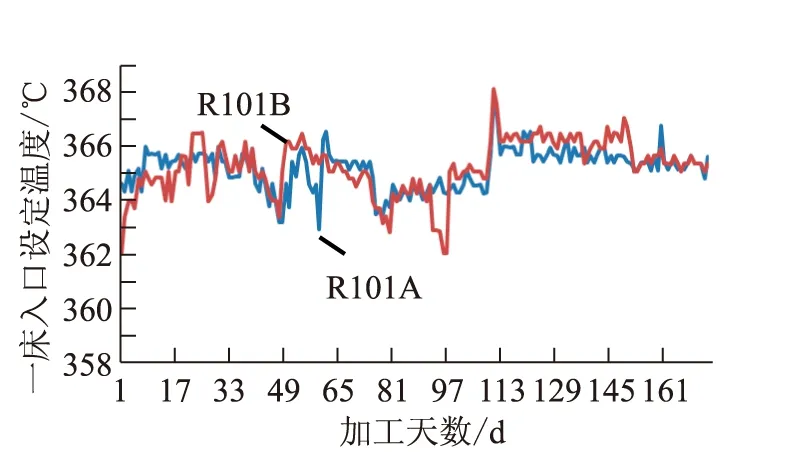

加热炉燃料气流量的控制方案是(以A列为例):F101A的出口温度控制器TICA10511与R101A的一床入口温度控制器TIC10601F1为低选关系,由选择器TU10511控制;经选择器TU10511选择后,TICA10511和TIC10601F1中输出值低的那个控制器与燃料气流量控制器FIC12301构成串级控制关系。TICA10511或者TIC10601F1为主控制器,FIC12301为副控制器。虽然反应加热炉直接对循环氢进行加热,但是分析反应加热炉燃料气流量的控制方案可知,为了满足反应器入口温度的要求,反应加热炉相当于对原料油与循环氢的混合原料进行加热。燃料气耗量不同说明加热炉的热负荷不同,而热负荷与原料油与循环氢的流量和温度息息相关。图1为两列加热炉燃料气耗量对比,图2为两列反应器一床入口温度控制器(TIC10601F1)设定值对比。

图1 加热炉燃料气耗量对比

图2 反应器一床入口温度控制器设定值对比

由图1可知,在2014年12月开工后约180天的加工时间里,F101A的燃料气耗量(标准体积)在300~400 m3/h之间,而F101B的燃料气耗量在600 m3/h左右,F101B的燃料气耗量比F101A高出60%左右。而由图2可以看出两列反应器一床入口温度的设定值并不存在较大差异。在经过多次校验后,确定两列原料油流量不存在偏差,两列循环氢流量也不存在偏差,判断加热炉燃料气流量的差异可能是两列原料油或者循环氢的温度在预热部分产生差别导致。

另外,两列加热炉的热效率不同也会引起燃料气的耗量不同。如果F101B的热效率较低,在同样的热负荷下,F101B必然需要消耗更多的燃料气才能满足生产要求。

在正常生产期间可以先对两列加热炉的烟气组成进行分析,分析两列加热炉的燃烧状况有无较大差异。在下次检修中,将对两列加热炉进行全面的检查,包括炉管的结垢情况,燃烧器的情况,综合分析两列加热炉是否热效率有较大差别。

2 高压换热器换热效果差异及分析

影响两列对应位置高压换热器换热效果的因素有管程和壳程介质的出入口温差、换热器的结垢情况、管程和壳程介质的实际物性情况。由于无法获得每台换热器实际的传热系数K,通过估算传热量的大小比较两列中对应位置换热器的换热情况,传热量的大小不能用来比较对应位置换热器换热效果的好坏。表1为两列反应器的高压换热器换热效果对比,由于两列反应器出口的物性可能不一致,所以利用表1中数据,以壳程介质数据估算传热量,根据传热公式Q=F(T1-T2)CP,其中Q代表传热量,F代表质量流量,T1代表出口温度,T2代表入口温度,CP代表壳程介质的平均比热。两列壳程介质为来源于同一台进料泵的混合原料油,介质性质相同,并且认为在通过各台换热器后CP不发生改变,按照CP一致处理;生产上控制两列进料量相同,所以F相同。同理,E103壳程介质为氢气,两列中的F与CP也按相同计算。因为进料量F和平均比热CP相同,所以比较两列同一位置换热器的换热量就是比较换热器出入口温差的大小,温差大的换热量就大,反之温差小的换热量就小。

表1 高压换热器换热效果对比 ℃

注:表中数据为180天的平均值。

由表1可知,两列高压换热器的换热效果在整体趋势上大致相同,原料油和氢气流经壳程温度逐渐升高,反应生成油流经管程温度逐渐降低。但是两列对应位置换热器的换热效果存在一定的差别,首先是原料侧第一台换热器E104A和E104B在换热效果上出现了差异,这种差异的产生影响到了后续换热器的换热使A列壳程入口各点温度均高于B列。

通过计算得知:E104A的出入口温差为113.9 K,E104B的出入口温差为110.7 K,即E104A的换热量大于E104B;E103A的出入口温差为117.8 K,E103B的出入口温差为114.4 K,即E103A的换热量大于E103B;E102A/B的出入口温差为84 K,E102C/D的出入口温差为83.6 K,即E102A/B的换热量略大于E102C/D;E101A的出入口温差为29.1 K,E101B的出入口温差为30.3 K,即E101A的换热量略小于E101B的换热量。整个系列的换热量等于原料油换热器(E104、E102、E101)的换热量与循环氢换热器(E103)的换热量之和,最后的估算结果是A系列的换热量大于B系列的换热量。这个计算结果说明A系列的余热回收效果好于B列。

两列换热器的结垢情况不同也有可能是导致产生换热差异的原因,工艺上为了控制结垢对换热效果的影响,在E102入口设置有防结焦氢气,此外在进料泵(P102)入口注入一定流量的阻垢剂,这些措施在一定程度上对减缓换热器的换热效率下降是有作用的。

蜡油加氢裂化装置自2009年首开以来已运行了6年时间,加工的原料性质时常变化,与装置的初始设计存在差异,但是阻垢剂在几个运行周期中并未更换过,可能已不适应当前的操作条件和原料性质。在下次检修期间应对两列所有换热器进行拆检,检查结垢情况,另外应与阻垢剂的供应商进行沟通是否有更换阻垢剂的必要。

3 反应器催化剂装填差异及分析

3.1 催化剂装填量

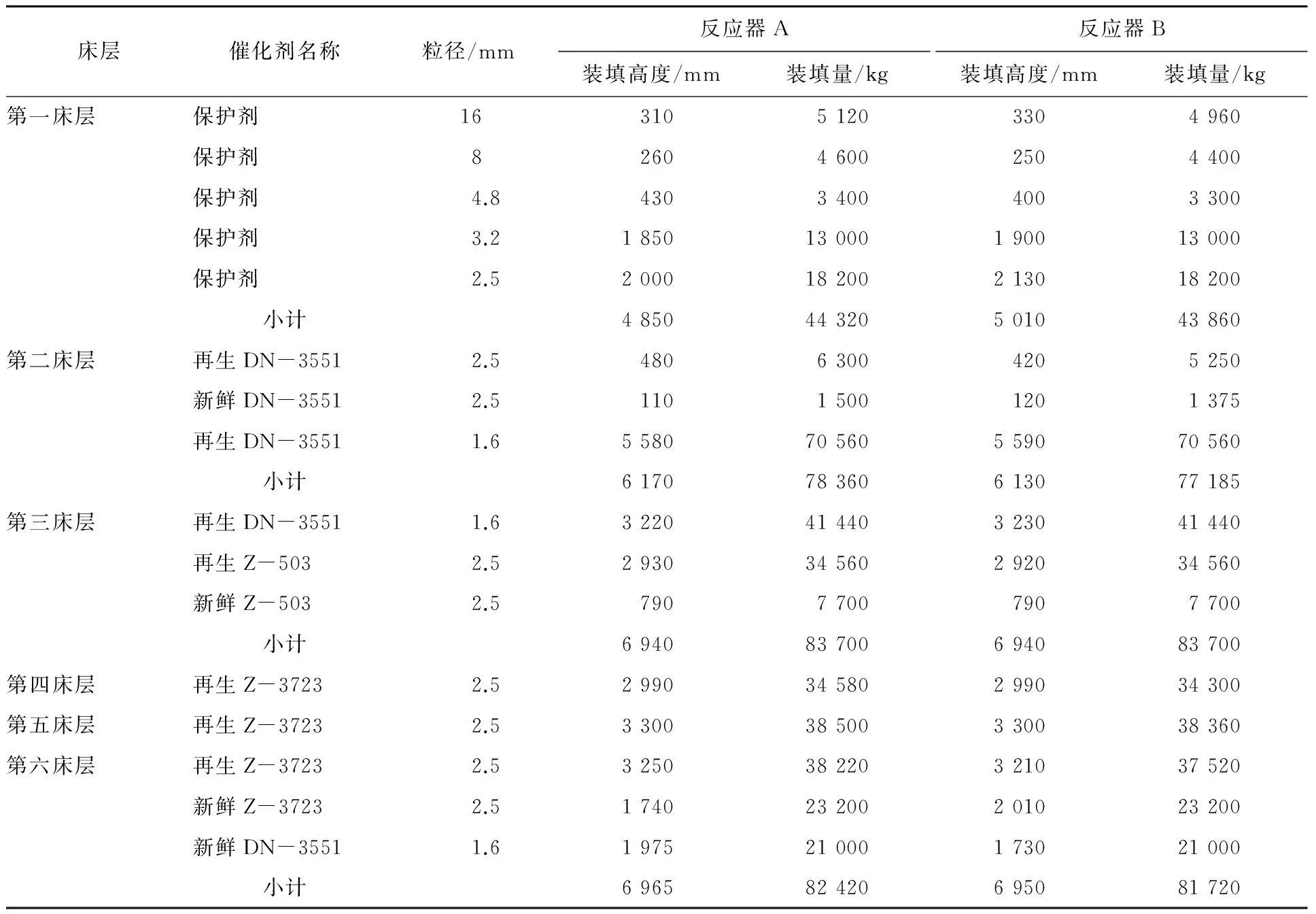

两列高压换热器的换热效果不同可能与两列反应生成油的物性不同有关,而生成油物性不同可能与催化剂的装填有关。因为是并联反应器,所以装填方案是一致的:(1)整个反应器沿着物料的进入方向先装填保护剂,再装填精制剂,最后装填裂化剂;对于同类型的催化剂进行分级装填,粒径大的装填在床层的上部,粒径小的装填在床层的下部;(2)在装填的同类型催化剂中,前部装填再生催化剂,后部装填新鲜催化剂。两列反应器催化剂装填明细对照表2。

表2 两列反应器催化剂装填明细对照

由表2可知:在装填的同类型催化剂中,再生催化剂装填比例大,DN-3551(2.5mm)A列、B列再生剂装填比例分别为80.77%,80.25%;Z-503(2.5mm)A列、B列再生剂装填比例均为81.78%;Z-3723(2.5mm)A列、B列再生剂装填比例分别为82.75%、82.61%。再生催化剂的活性、选择性、稳定性与新鲜催化剂比有一定差距,尤其是选择性对操作参数更加敏感,两列操作参数略有不同都可能使催化剂的性能呈现的不一致。此外催化剂的再生过程是分批次进行的,因而再生催化剂各批次之间的性能也可能存在差距,这两种因素可能会影响原料油的精制、裂化过程最终造成两列反应生成油的物性不同。

从催化剂的实际装填情况来看,除第三床层外,A列的装填量均略微高于B列,其中一床高出1.05%,二床高出1.52%,四床高出0.82%,五床高出0.36%,六床高出0.86%。装填量相差最大的是第二床层的再生DN-3551,R101A的装填量比R101B高出20%。A列一床每种粒径保护剂的装填量都比B列要高,这可能使A列保护剂的作用优于B列,A列的精制催化剂、裂化催化剂处在一个机械杂质、胶质、沥青质及金属化合物都比B列要低的环境中,因而催化剂的选择性更高,稳定性保持的也更长久。

装填量作为对比两列催化剂活性好坏的基础之一应尽量保持一致,但是装填过程有人为因素的干预,因而改进装填工艺以及对装填过程进行严格的管理或许在一定程度上能够提高装填质量。

3.2 催化剂装填密度

影响催化剂装填效果的除了装填量外,装填密度同样重要。第一床层保护剂的装填方式为稀相装填,装填密度过大会使反应器的压降过大,不仅催化剂因床层差压过大发生粉碎,而且反应器内构件也会受压过大发生变形,导致生产周期缩短。但是考虑到保护剂的作用是保护后面的精制催化剂,装填密度过小会降低保护的效果。装填密度相差大在初期阶段带来的影响不大,但是随着生产进行到中后期,催化剂失活加快,装填密度小的床层需要比装填密度大的床层更高的温度补偿。两列反应器催化剂装填密度对比见表3。

由表3可知:两列反应器各类型催化剂的装填密度总体上A列高于B列,其中有4种类型的催化剂的装填密度相差较大。R101A一床粒径为16 mm的保护剂的装填密度比R101B高出9.89%,R101A二床新鲜DN-3551的装填密度比R101B高出19%,R101A六床新鲜Z-3723的装填密度比R101B高出15.52%,R101B六床新鲜DN-3723的装填密度比R101A高出14.16%。在保护剂、精制剂、裂化剂上A列装填密度均高于B列,而且都是新鲜催化剂,虽然新催化剂的比例较少,但是其发挥的用不容忽视。

表3 两列反应器催化剂装填密度对比

4 反应器床层温度差异及分析

反应器床层温度的控制方案是以入口温度作为操作参数,对于精制床层,通过调整入口温度来实现要求的脱硫、脱氮等精制效果。控制3个精制床层(一层、二层、三层)入口温度形成逐渐升高的温度梯度可以使前一个床层中难以反应的含硫、含氮杂质在当前的床层中充分反应;对于裂化床层则是通过调整入口温度达到要求的转化率,控制3个裂化床层(四层、五层、六层)温度形成逐渐降低的温度梯度可以避免过度裂化,保证目标产物收率。出口温度不作为控制参数,但却作为监测参数判断入口温度控制的是否合理[1]。两列反应器各床层温升对比见表4。

表4 两列反应器各床层温升对比

由表4可知:两列反应器相同之处是精制床层入口温度呈现递增趋势,裂化床层入口温度呈现递减趋势;除第一、第六床层出口温度偏低外,其余4个床层的出口温度基本保持相等;精制床层温升逐渐降低,裂化床层温升逐渐升高;精制床层平均温度呈现递增趋势,裂化床层平均温度呈现递减趋势。

A列精制床层中的一床入口温度在低于B列的情况下表现出比B列更高的温升,说明A列一床催化剂表现出的整体活性更好,整体活性的差别可能与初始的催化剂装填情况有关,也有可能是在后续的生产过程中由于物流分配不均使得局部催化剂结焦程度不同或者紧急停工时过大的温度、压力、流速的变化对催化剂床层造成的损害程度不同导致[2]。虽然为了更好的发挥催化剂的性能以完成要求的生产任务,反应床层温度的控制要遵循一定的原则和规律,但是影响反应床层温度控制的内在因素是催化剂的实际性能,生产上会根据床层温升的情况判断催化剂活性、选择性、稳定性的好坏来对控制温度进行相应的调整。因此,反应温度的控制情况会在一定程度上影响反应,最终影响反应生成油的物性。

5 结论

(1) 结果表明,两列加热炉燃料气耗量的差异应是真实存在的,对应位置换热器的换热效果差异较大直接造成了两列循环氢加热炉燃料气耗量的差异。

(2) 通过对比两列反应器的催化剂装填情况以及床层温度情况,两系列反应的转化率以及产品组成即物性可能存在一定差异,这种差异导致两列反应生成油的物性不同,进而影响原料预热部分最终的换热效果。

(3) 并联反应器系统在操作上虽然相互独立,但是采取相互对照的方案,尽管操作参数上会呈现一定的差异,但是偏差尽量控制在允许的范围内,这种控制方案可以使并联反应系列的催化剂失活周期尽量一致。

(4) 考虑到B列催化剂的选择性可能与A列相比较弱,在操作温度的控制上应更加谨慎,以免恶性循环。

(5) 对两列反应生成油进行采样化验分析,验证是否存在物性上的较大差异。

(6) 操作上可以适当加大B列防结焦氢气的量,验证能否改善B列高压换热器的换热效果。

(7) 利用装置下次检修机会对高压换热器和反应加热炉进行整体检查,找出是否存在某些影响两列高压换热器或者加热炉热效率的因素,包括换热管结垢情况、加热炉燃烧器情况,强化预热部分的传热效果在装置节能降耗方面会有一定帮助。

[1] 李立权.加氢裂化装置操作指南[M].北京:中国石化出版社,2005:70.

[2] 金德浩,刘建晖,申涛.加氢裂化装置技术问答[M].北京:中国石化出版社,2006:53.

Exploration on the Operating Difference of Multiple Reactor System

Xi Lijun

(CNOOCRefineryCo.,Ltd.,HuizhouRefineryBranch, 516086)

Starting from analysis of causes of great differences between two multiple circulating hydrogen heating furnaces in the consumption of fuel gas, the differences between the two multiple reactor systems in operating parameters were compared, and the reasons for the differences were analyzed. It was found that two multiple reactor systems presented an obvious difference in feed preheating section. Combining with the control plan of reactor inlet temperature, it was concluded that the differences of heat changing effects in preheating section were probably attributable to difference of physical property data of two multiple reaction products, and the catalyst loading effects as well as the reactor bed operating temperature maybe the real inducements which made the two multiple reaction products had difference physical property data.

reactor, multiple, operating parameters, difference

2015-09-06。

奚力军,男,1987年11月出生,2011年毕业于东北石油大学(原大庆石油学院)化学工程与工艺专业,本科,工学学士学位,助理工程师,目前从事蜡油加氢裂化研究。

1674-1099 (2015)05-0042-05

TE624

A