我国环氧丙烷生产及发展趋势解析

2015-06-28于春梅史广明

于春梅 史广明

(中国石油集团东北炼化工程有限公司吉林设计院,132002)

产业发展战略及政策研究

我国环氧丙烷生产及发展趋势解析

于春梅 史广明

(中国石油集团东北炼化工程有限公司吉林设计院,132002)

介绍了环氧丙烷生产技术、供需状况及发展趋势,对我国环氧丙烷产业发展提出了建议,指出随着环氧丙烷行业的优胜劣汰、节能减排和产业结构优化调整的需要,采用双氧水直接氧化法建设环氧丙烷装置将成为行业的发展方向。

环氧丙烷 生产 消费 发展趋势

环氧丙烷作为丙烯下游重要的衍生物,近年来颇受投资者的关注。2014年在整个化工市场低迷的背景下,环氧丙烷在相当长的时间内处于1 4000元/t以上的高价区间。环氧丙烷企业整体盈利良好,净利润达到2 000元/t,是2014年化工市场上为数不多的明星产品。文章就环氧丙烷的生产技术、供需状况及未来发展趋势等进行了分析。

1 生产技术

目前工业上生产环氧丙烷主要采用氯醇法、共氧化法和双氧水直接氧化(HPPO)法[1]。

1.1 氯醇法

氯醇法生产历史悠久,工业化已有80年,以美国陶氏化学(DowChemical)公司的氯醇法为代表。传统氯醇法用石灰乳皂化,副产物为氯化钙、丙二醇和丙醛等。氯醇法优点是流程比较短、工艺成熟、对原料丙烯纯度的要求不高、投资少。缺点是对设备有腐蚀、消耗大量的氯气、只适宜在沿海大型氯碱厂建设以及生产过程中产生含有氯化钙的废水。每生产1 t环氧丙烷产生几十吨的废水和废渣,设备腐蚀和环境污染严重。由于氯醇法存在环保缺陷,国家已停止采用氯醇法新建环氧丙烷装置的审批,环保问题已经成为国内环氧丙烷产业发展的首要制约因素。

1.2 共氧化法

共氧化法又称联产法或间接氧化法,分为乙苯法(联产苯乙烯)、异丙苯过氧化氢法和异丁烷法(联产叔丁醇)。

(1)乙苯法(PO/SM)

乙苯法生产环氧丙烷联产苯乙烯,优点是克服了氯醇法的三废污染严重、设备腐蚀和需要氯为原料的缺点,具有反应较平稳和污染小等优点。乙苯法缺点是工艺流程长、防爆要求严、投资大、操作条件较苛刻和联产品比例大等。每生产1 t环氧丙烷有2.25 t苯乙烯生成,这远超过主产品的产量,而且副产品的市场需求量波动大。环氧丙烷生产受主副产品市场因素的双重制约,因此乙苯装置必须考虑对联产品同时有需求,才能显出优越性,同时乙苯法对原料要求比较高,需同时具备苯、乙烯和丙烯3种原料,适合大型石化企业。

(2)异丙苯过氧化氢法(CHP)

异丙苯过氧化氢法最早由日本住友化学公司开发成功,2003年住友化学公司与Lyondell化学公司合资组建的日本Oxirane公司在日本千叶投产了一套200 kt/a环氧丙烷生产装置,2005年实现满负荷生产。同时,住友化学公司于2008年在沙特阿拉伯合资建造了一套200 kt/a的环氧丙烷生产装置。该法最终无联产物生成,装置投资比共氧化法低1/3,应该可以看成是一种改进的共氧化法。

(3)异丁烷法(PO/TBA)

异丁烷法生产环氧丙烷副产叔丁醇,克服了氯醇法三废污染严重、腐蚀大和需求氯资源等缺点。异丁烷法缺点是工艺复杂、流程长、对设备要求高,因而投资费用高,每1 t环氧丙烷副产3.0 t叔丁醇,需要平衡大量的联产物。此工艺产生的叔丁醇多被转化为甲基叔丁基醚(MTBE)作为联产品用于汽油添加剂。今后MTBE的出路存在几点风险,一是由于MTBE涉及健康和水体污染风险,美国早已禁用调和汽油,中国能否效仿美国,存在不确定性;二是由于近年MTBE的工艺路线多元化,包括异构化和异丁烷脱氢项目的集中投产,加上联产法,未来MTBE产能已呈过剩趋势,加上轻汽油醚化项目的大量上马,也会影响到MTBE在油品市场的应用;三是MTBE作为调油品,一旦征收消费税,利润空间被挤掉了,虽然MTBE的化工利用可以规避消费税,但市场前景较好的深加工项目还存在一定技术壁垒。以上问题使MTBE市场存在很大的不确定性,MTBE的出路将成为制约异丁烷法生产环氧丙烷的主要因素。

1.3 HPPO法

HPPO法的基本生产原理是在相对比较温和的条件下,丙烯和过氧化氢(H2O2)在甲醇/水混合液中,使用特殊的钛硅催化剂在固定床反应器中发生直接氧化反应的工艺。目前,过氧化氢真接氧化法工艺分别由赢创工业集团(原德固萨,Degussa)与伍德(Uhde)公司、陶氏化学和巴斯夫(BASF)公司联合开发和工业化推广。

HPPO法的优点是生产过程中只生成环氧丙烷和水,工艺流程简单,占地面积小;产品收率高,没有其他联产品;三废少,基本无污染,属于环境友好的清洁生产工艺。HPPO法生产工艺的选择性很高,相对于传统工艺,原材料消耗和能耗更低。HPPO法的缺点是工业化时间短,工艺待完善;双氧水溶液储运困难,需要跟双氧水装置联合布置或外购双氧水。

2006年5月,韩国环氧丙烷和聚酯薄膜生产商SKC公司从赢创工业集团和伍德公司购买专利,开始在韩国蔚山建设世界首套双氧水环氧丙烷装置,生产规模为100 kt/a,2008年7月装置建成投产,生产运行良好。吉林神华集团有限公司购买了德国赢创技术,在吉林建设300 kt/a HPPO法装置,并于2014年正式投产,这是德国赢创技术在世界上转让的第2套HPPO法环氧丙烷装置。

2008年6月,陶氏化学与泰国SiamCement集团(SCG)在泰国合资建立的SCG-DOW集团的环氧丙烷装置动工,使用陶氏与巴斯夫联合开发的HPPO法,产能为300 kt/a,该项目于2011年投入运营,装置近几年运行负荷率均在90%以上且运行正常。

中国石油化工股份有限公司长岭分公司采用中国石油化工股份有限公司石油化工科学研究院的催化剂和小试工艺进行了中试试验,100 kt/a工业化环氧丙烷装置于2014年末投产。

2 生产状况

2014年,我国环氧丙烷市场开始有了HPPO法的加盟,国内环氧丙烷生产能力达到2 910 kt/a。2011年初中国石油化工股份有限公司上海高桥分公司80 kt/a氯醇法环氧丙烷装置因环保问题永久停产;2013年沈阳金碧兰化工股份有限公司40 kt/a、山东东辰控股集团有限公司50 kt/a及河北汇川轻化工有限公司20 kt/a 氯醇法装置也因环保问题关停。2014年我国环氧丙烷实际有效产能为2 800 kt/a,其中氯醇法1 795 kt/a,占总产能的61.6%;共氧化法605 kt/a,占21.6%;HPP0法占14.2%。2014年吉林神华集团有限公司、中国石油化工股份有限公司长岭分公司的HPP0法装置的投产,使得国内氯醇法环氧丙烷装置产能占比下降。

我国环氧丙烷生产装置主要集中在山东地区和华东地区。山东地区的环氧丙烷生产装置全部采用氯醇法,产能为1 395 kt/a,占国内氯醇法的77.8%。

2014年我国环氧丙烷主要生产企业及产能情况见表1。

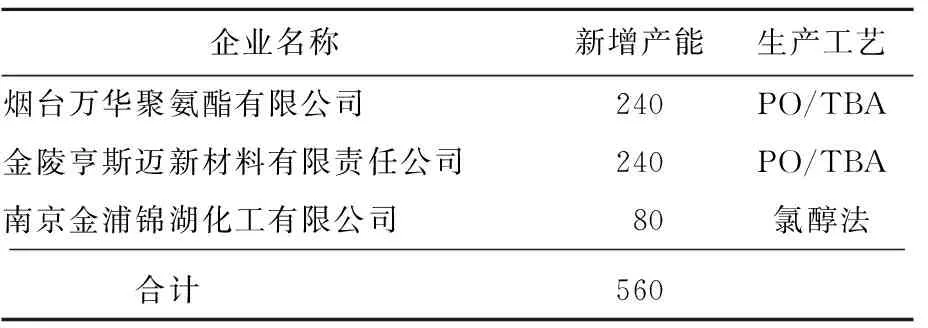

目前国内在建的环氧丙烷装置仅3家,生产能力为560 kt/a,除京金浦锦湖化工有限公司80 kt/a装置采用氯醇法外,烟台万华聚氨酯有限公司和金陵亨斯迈新材料有限责任公司均为异丁烷共氧化法(PO/TBA)(见表2)。如果在建的装置能够如期投产,预计2015年国内环氧丙烷生产能力将达到3 331 kt/a。

表1 2014年我国环氧丙烷生产企业及产能情况 kt/a

表2 2015年我国环氧丙烷新增产能情况 kt/a

3 供需状况

环氧丙烷是聚氨酯产业链上游一个非常重要的产品。考量一个国家聚氨酯产业是否先进,上游原料环氧丙烷及产业链的聚醚多元醇发展至关重要。

2005年以来,随着中国聚氨酯工业进入新一轮发展期。对上游原料环氧丙烷需求增长进一步加快,2008年国内环氧丙烷表观消费量为1 038 kt,2012年为2 166 kt,2014年达到2 351 kt。2008—2012年年均消费增长率为20.2%,增长幅度在化工产品中居前。受国内经济下行,行业投资整体低迷的影响,2012—2014年年均消费增长率下降至4.2%,从高速增长期进入稳定增长期。2008—2010年国内环氧丙烷需求增长强劲,进口量逐年大幅攀升,2012年进口量最高达到515 kt,2013年和2014年维持在450 kt左右。近年国内环氧丙烷供需状况见表3。

表3 近年国内环氧丙烷供需状况 kt

我国70%~80%的环氧丙烷用于生产聚醚多元醇,其余的20%~30%用于生产丙二醇醚及酯类、碳酸二甲酯等。

聚醚多元醇是聚氨酯工业的主要原料。目前聚氨酯的应用主要集中在四大领域,即家具、汽车、建筑和工业绝热材料,占聚氨酯全部用量的2/3以上。未来随着国家建筑行业节能政策的出台,硬质聚氨酯泡沫材料作为建筑物屋顶、天花板、墙板和地板等部位的保温隔热节能的理想材料,具有较广阔的应用前景。

环氧丙烷在其他领域的应用相对比较稳定,其中值得关注的是具有良好发展前景的二氧化碳基生物塑料产业。随着我国承诺的碳排放指标的落实和低碳社会的到来,二氧化碳综合利用,尤其是二氧化碳基生物塑料产业化显得非常具有现实意义。二氧化碳和环氧丙烷的共聚物PPC因具备良好的生物降解性能、成本相对较低、大量利用二氧化碳及聚合物中二氧化碳的质量分数超过40%等特点而受到高度重视。若PPC大规模产业化的生产技术取得突破,环氧丙烷的需求量将会有较大增加。

近年国内环氧丙烷下游产品丙二醇醚及酯类取得了长足的发展,丙二醇醚替代乙二醇醚的应用是大势所趋。由于环氧丙烷的下游产品异丙醇胺性能优于乙醇胺,对环境和人体危害小,因此已逐步在发达国家替代乙醇胺。

短期内异丙醇胺和PPC受制于技术和成本等原因发展缓慢,但丙二醇醚及酯类需求将是环氧丙烷发展的一个突破口。经过多年的发展,我国已成为全球主要的聚氨酯消费市场,预计2015年将成为世界最大的聚氨酯市场。目前全球高铁正进入高速发展期,以及“一路一带”带动的基础设施建设,聚氨酯材料迎来新商机,聚氨酯行业的发展势必将进一步带动环氧丙烷需求增长。

4 发展建议

我们应该充分认识到HPPO法与传统的氯醇法和共氧化法工艺相比,在技术经济指标、环境保护以及未来发展等方面具有独特的竞争优势。基于以下分析,未来HPP0法建设或成燎原之势。

(1)HPPO法技术的突破

这些年来,我国一直在推动HPP0法,却久久未能突破。如今,吉林神华集团有限公司和中国石油化工股份有限公司长岭分公司HPPO法项目的建成,对于行业的发展必将产生深远的影响。目前投产的两个HPPO法项目中,吉林神华集团有限公司采用的是赢创工业集团的技术,中石化采用自主研发技术,双方目前都在积极地进行技术完善、项目规划和技术转让。特别是中石化拥有众多子公司和丙烯资源,可以预见,若中国石油化工股份有限公司长岭分公司HPPO法项目能够保证常稳运行,在集团内快速复制HPPO法工艺并非难事;而赢创工业集团也在积极接洽相关化工企业。除这两家HPPO法技术外,国内其他企业开发的HPPO法工业化进程也许会超过人们的预期,未来HPPO法产能可能会出现井喷式增长。

(2)HPPO法产能扩张将助推政策门槛抬高

HPPO法产能扩大后,国家相关环境保护和准入政策必将随之做出调整。特别是中石化作为技术和项目拥有方,在影响政府决策中拥有一定的话语权,这将加快行业门槛的提高。

(3)传统工艺环保成本看涨

由于氯醇法存在含氯废水浓度高、水量大和难处理等缺点,导致环保成本比较高。另外,随着我国对环保的日益重视,未来氯碱企业的环保成本投入将不断增加,也必将带动氯气价格上涨,增加了氯醇法生产环氧丙烷的原料成本。

(4)市场预期成为众矢之的

氯醇法生产环氧丙烷被列入产业指导目录禁止类项目(2011年),随着“十三五”国内环保法规的日益严格,氯醇法环氧丙烷装置将逐渐被迫关闭或降低开工率,而国内氯醇法环氧丙烷的产能为1 795 kt/a,届时国内环氧丙烷供不应求的矛盾将更加突出。

环氧丙烷的主要原料是丙烯,由于丙烷脱氢(PDH)及甲醇剂烯烃/甲醇剂丙烯(MTO/MTP)装置的大量上马,国内丙烯供不应求的时代将结束,预测2017年国内丙烯供需将趋于平衡;加上国际原油价格的理性回归,未来丙烯价格难现昔日辉煌,在底部运行的可能性较大,因此外销丙烯的企业必将考虑到下游的深加工项目,PDH企业首选是HPPO法项目,副产氢气用来生产HPPO法装置配套的双氧水,原料无需外购,且PDH项目位于沿海地区,有良好的原料来源和对外销售市场,和东北地区的HPPO法项目相比,具有较强的竞争力。

随着环氧丙烷行业的优胜劣汰、节能减排和产业结构优化调整的需要,采用HPPO法建设环氧丙烷装置必将成为行业的发展方向。

5 结语

我国环氧丙烷产能主要是氯醇法,多数氯醇法企业为多套生产装置,存在规模小、能耗高、废水和废渣污染大等问题,与国外同类型装置相比有着明显的差距,国外氯醇法规模较大,污染物集中处理。受国家政策和生产条件的影响,氯醇法环氧丙烷装置面临的竞争压力越来越大,影响了装置的开工率。早在2011年,国家发改委发布的《产业结构调整目录》(2011年)就将氯醇法环氧丙烷装置列入限制类,将150 kt/a及以上直接氧化法环氧丙烷列入鼓励类。但是,部分企业对此却熟视无睹,仍在扩能。这些企业有自己的想法,一是目前HPP0技术可能还不完全成熟,项目还不多,氯醇法在市场上未必落于下风,应趁机扩大产能;二是目前HPPO法技术掌握在少数企业手中,众多企业想上马环氧丙烷项目,技术还难以落实。基于以上原因,一些传统生产企业对未来仍然抱着乐观的心态。

HPP0技术的推广,必将对传统工艺路线产生冲击,从而使一些传统工艺项目陷入尴尬的境地。这些应该引起采用传统氯醇法工艺技术企业的高度重视,应对氯醇法生产工艺优化、皂化废水生化处理和浓缩提取氯化钙等方面进行开创性的尝试,争取获得突破。

因此企业在项目前期,需要进行科学规划和项目论证,充分了解市场和政策预期,充分考虑项目运行的环保成本,不要抱着法不责众的侥幸心理,以免政策落地后陷入被动局面。

[1] 李健.环氧丙烷生产技术分析与比较[J].合成技术及应用,2011(2):39-44.

全球首套天然气经OCM技术直接制取乙烯示范装置成功投用

此前,曾报道过美国Siluria科技公司加快开发天然气经甲烷氧化偶联(OCM)直接制取乙烯工艺技术的消息。现跟踪报道,该公司采用这一技术的示范装置建在美国德州La Porte地区,由巴西Braskem公司的美国子公司资助完成。

Siluria公司表示,这是全球首套OCM直接制取乙烯示范装置,也是OCM工艺技术的最后规模放大性示范,标志着这项技术获得了成功。该公司拟于2017—2018年建设首套工业化生产装置。

此外,Siluria声称还开发成功了第二个工艺包,利用该技术可以将乙烯转化成液态烃(ETL),用于生产定制产品(如汽油和其他高附加值液体烃类)。自2013年11月以来, Siluria已采用ETL技术在加州Hayward地区的中试装置上生产汽油产品。Siluria声称, OCM和ETL工艺技术的集成将可以为能源公司提供一个全新平台,显著提升甲烷和乙烷的附加值。

(李雅丽摘自Siluria Technologies,2015-04-08)

低油价下Green Biologics继续推进生物基正丁醇开发进程

近期,正丁醇(NBA)等石化产品价格的下跌局面并没有改变美国Green Biologics公司推进生物基丁醇项目的开发进程。该公司声称,与石油基丁醇生产工艺相比,其生物法丁醇产品的生产成本一直具有竞争力。

2014年12月,Green Biologics收购了Central Minnesota Ethanol Cooperative (CMEC)公司,拟将CMEC的乙醇生产装置转产生物基正丁醇和丙酮,并表示,这一位于明尼苏达州Little Falls地区的生产装置拟于2016年中期开始生产。

另据悉,在未来几年中,Green Biologics还有意在欧洲和巴西等国家与地区建设同类生产装置。

该公司表示,在目前低油价的大环境下,有些生物基原材料成本相比可能会高一些,但即使这一局面持续到2016年,该生物基工艺仍有竞争力。

(李雅丽摘自ICIS,2015-03-30)

Study on Production and Development Trend of Propylene Oxide in China

Yu Chunmei,Shi Guangming

(JilinDesigningInstitute,CNPCNortheastRefining&ChemicalEngineeringCo.,Ltd. 132002)

The production technology,supply and demand situation,and developing trend of propylene oxide were introduced.Some proposals were raised on development of China’s propylene oxide industry.It pointed out that with the survival of the fittest,energy-saving and emission reduction,optimization and adjustment of the industrial structure in propylene oxide industry,the hydrogen peroxide propylene oxide (HPPO) was deemed to be the developing trend for construction of propylene oxide.

propylene oxide,production,consumption,developing trend

2015-05-12。

于春梅,女,1968年出生,主任工程师,教授级高工,从事项目前期工作20余年。

1674-1099 (2015)03-0001-05

TQ231.11

A