碳四馏分中异丁烷的利用方案研究

2015-06-28李涛

李 涛

(中国石化扬子石油化工有限公司南京研究院,210048)

产业发展战略及政策研究

碳四馏分中异丁烷的利用方案研究

李 涛

(中国石化扬子石油化工有限公司南京研究院,210048)

分析了碳四烃的来源和组成,探讨了目前国内碳四烃的加工利用流程和炼化企业碳四馏分中异丁烷的利用现状,针对炼化装置副产的异丁烷资源利用问题进行了研究分析,提出了将异丁烷和丙烯共氧化制环氧丙烷,或将异丁烷和丁烯、戊烯等通过直接烷基化反应合成烷基化油作为生产高辛烷值汽油的调和组分,以及将异丁烷脱氢制异丁烯作为甲基叔丁基醚(MTBE)装置的原料等3种异丁烯利用方案。

碳四烃 异丁烷 利用

石化企业催化裂化、乙烯裂解和芳烃重整等装置均副产相当数量的碳四烃,其中的丁烷、丁烯和丁二烯等都是重要的有机化工原料。目前国内炼化企业对于碳四馏分中异丁烷的利用缺乏足够重视,大多作为普通燃料烧掉,造成了极大的资源浪费。研究企业异丁烷的来源、数量和组成,对异丁烷的综合利用进行整体规划,可以提高产品的附加值,满足市场需求并为企业创造良好的经济效益。

1 碳四烃的来源及组成分析

目前,碳四烃资源主要来自裂解制乙烯装置和炼油厂的催化裂化装置、减黏裂化装置、焦化装置和热裂化装置,但以催化裂化装置生产的碳四烃数量最多。催化裂化装置副产的碳四烃数量因裂化深度和催化剂而异,通常为新鲜进料的10%~13%(质量分数)。催化裂化碳四馏分组成的特点是丁烷(尤其是异丁烷)质量分数高,约为45%,而丁烯质量分数约为55%,并且不含丁二烯(或者含量甚微)。

裂解碳四烃收率除与工艺苛刻度有关外,还与裂解原料有密切关系,以石脑油为裂解原料时,碳四烃的产量约为乙烯产量的40%~50%。裂解碳四馏分组成的特点是:以烯烃(丁二烯、异丁烯、正丁烯)为主,尤其是丁二烯含量高,烷烃含量很低[1-2]。

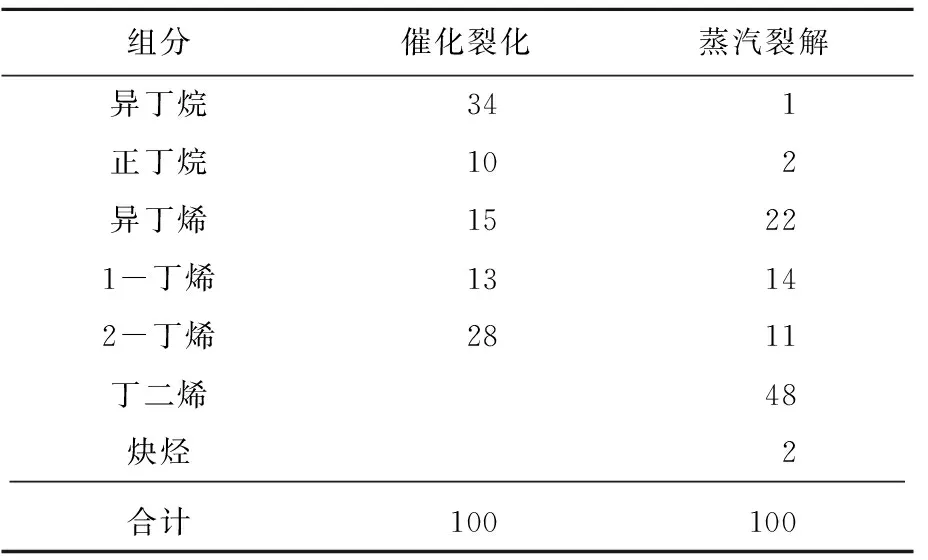

典型的催化裂化碳四馏分和蒸汽裂解碳四馏分的组成(质量分数)如表1所示。

表1 两种加工工艺碳四馏分组成比较 %

从表1可以看出:催化裂化碳四馏分与蒸汽裂解碳四馏分的丁烯含量相近,催化裂化碳四馏分富含烷烃,主要是异丁烷,可考虑加以利用;而裂解碳四馏分中异丁烷含量很小,没有单独分离使用的价值。

2 异丁烷的利用技术现状分析

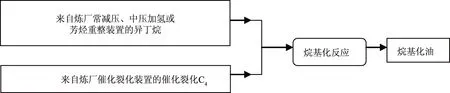

目前国内炼化企业的碳四烃加工利用工艺见图1。

图1 炼化企业碳四烃加工利用流程现状分析

从图1可以看出:对于来源于常减压、中压加氢和芳烃重整等装置的饱和碳四馏分,可以通过吸附分离等工艺将正构烷烃和异构烷烃加以分离,正丁烷通常作为乙烯装置裂解料使用,异丁烷大多作为燃料使用。对来源于催化裂化装置的碳四馏分,通常是先与甲醇反应合成甲基叔丁基醚(MTBE),将其中的异丁烯组分加以利用,醚化后的碳四馏分含有较高浓度的正丁烯组分,可以生产甲乙酮,余下的丁烷组分作为燃料,也有部分企业直接将催化裂化碳四馏分作为液化气使用。

从当前国内外异丁烷的利用途径看,主要有以下3条。

(1)异丁烷与丁烯、戊烯等烯烃反应合成烷基化油。异丁烷烷基化技术比较成熟,目前世界各大型装置的生产路线仍以硫酸法和氢氟酸法为主。虽然液体酸烷基化工艺的烷基化油收率高、选择性好,但存在废酸排放量大,环境污染以及生产设备腐蚀严重等问题。近年来,以固体酸和离子液体为催化剂的烷基化工艺也成为关注焦点。与液体酸烷基化工艺相比,固体酸烷基化工艺已经显现出一定的经济性,但能否在大型工业装置上稳定运行还有待考验[3]。

(2)异丁烷/丙烯共氧化制环氧丙烷(PO)及联产叔丁醇(TBA)。目前工业化的异丁烷/丙烯共氧化工艺包括莱昂德尔(Lyondell)公司技术和亨茨曼(Huntsman)公司技术,其技术不同主要在于催化剂的使用、产品的分离和PO提纯单元。Huntsman公司的工艺特点是联产品TBA可直接和甲醇反应得到MTBE,省略了TBA脱水制异丁烯的步骤。但在美国因MTBE污染地下水,已停止使用该方法。典型的异丁烷共氧化生产PO/TBA工艺中,原料丙烯与异丁烷的质量比约为1∶2.4,产品PO与TBA质量比为1∶(2.4~2.7),联产的TBA可进一步加工成MTBE。

(3)异丁烷脱氢制异丁烯。目前工业化的异丁烷脱氢工艺有意大利斯娜姆(Snamprogetti)公司和俄罗斯雅立特(Yarintez)公司共同开发的FBD-4工艺、鲁姆斯(Lummus)公司的Catofin工艺、联合油品公司(UOP)的Oleflex工艺、菲利普斯(Phillips)公司的Star工艺以及林德集团(Linde AG)的Linde工艺等。在这几种工艺中,FBD-4工艺所用催化剂对异丁烷脱氢原料要求不高,而且催化剂能够连续化生产而不需要再生,有利于生产装置的稳定操作和降低生产成本,是目前较好的生产工艺[4-9]。

3 异丁烷的利用方案研究

建议根据各自企业的原料来源、工艺技术和产品市场前景等实际情况,采用以下3种方案。

一是建异丁烷和丙烯共氧化制PO装置,联产的TBA可以和与甲醇反应合成MTBE,也可以配套建设TBA脱水装置制高纯异丁烯,然后进一步生产甲基丙烯酸甲酯(MMA)和聚异丁烯等;

二是建一套直接烷基化装置,原料一部分可采用来源于炼油厂常减压、中压加氢和芳烃重整装置的异丁烷,一部分可采用来源于催化装置的碳四烃。另外,如果有其他碳三、碳四和碳五单烯烃馏分,也可以考虑作为烷基化原料;

三是建异丁烷脱氢制异丁烯装置,然后作为MTBE装置的原料。

3.1 方案1

此方案是将异丁烷和丙烯共氧化制PO,联产的TBA可以与甲醇反应合成MTBE,MTBE也可以进一步脱水制高纯异丁烯。原料来自炼厂或芳烃重整装置的异丁烷、炼厂催化裂化装置或乙烯裂解装置的丙烯。

这条工艺路线较适合当前国内石化企业的发展现状,可以将石化企业的异丁烷资源转化为附加值更高的产品。这是因为:(1)目前国内石化企业的碳四馏分的利用率还不高,对异丁烷还没有其他更好的途径加以利用,通过这条路线可以将异丁烷利用起来,与丙烯反应,转化为高附加值的PO和TBA,TBA还可以再进一步生产MTBE;(2)与美国禁用MTBE不同,国内尚未禁用MTBE,而且市场需求还在增长,甚至还有缺口,MTBE目前几乎成为国内大多数炼油厂调节辛烷值所必需的单一组分;(3)即使以后国内禁用MTBE,也可以通过配套建设TBA脱水制异丁烯装置转产高纯度异丁烯。这相当于通过异丁烷共氧化制PO/TBA和TBA脱水制异丁烯这两个工艺的结合,将丙烯和异丁烷转化成了附加值更高的PO和高纯度异丁烯。异丁烷加工方案1的工艺流程见图2。

图2 异丁烷加工方案1的工艺流程

如图2所示:高纯度的异丁烯还可以进一步制备甲基丙烯酸酯(MMA)、聚异丁烯和丁基橡胶等多种有机化工原料和精细化学品,近几年,国内外对聚合级异丁烯有巨大的潜在需求。目前为止,工业上高纯异丁烯的生产方法主要有2种:MTBE裂解法和TBA脱水法[10]。

MTBE裂解法是20世纪80年代后世界各国普遍采用的工艺,产品纯度高,装置规模灵活性大,可以根据市场需求生产MTBE或异丁烯。缺点是由于醚化法副反应多,为获得高纯度异丁烯产品,分离精制工艺复杂,能耗较大。

TBA脱水法也是获取高纯度异丁烯的重要途径,该方法流程简单、副反应少、分离精制容易、产品质量高、投资省,其投资比MTBE裂解法少30%。另外,TBA脱水法生产异丁烯的工艺中循环物料是水,而MTBE裂解法循环物料是甲醇,前者比后者更环保。但该工艺未能在国内得到推广应用,其主要原因是缺乏廉价的TBA原料以及TBA脱水反应单程转化率偏低。前苏联雅罗斯拉夫合成橡胶单体研究院成功开发了TBA脱水生产高纯度异丁烯技术,并进行了工业化生产,其制得的高纯度异丁烯工业品纯度达到了99.95%。韩国松原公司投资2 000万美元建设的30 kt/a高纯度异丁烯装置于2009年投产,该装置是世界上最大规模的以TBA为原料商业化生产异丁烯的装置。中国石油兰州化工研究中心也对TBA脱水制异丁烯技术进行了小试和中试研究,相信未来国内工业化应用将成为可能。

据报道,Huntsman公司在2011年底与烟台万华聚氨酯有限公司签署了一项PO/MTBE生产许可证协议。根据协议,烟台万华聚氨脂有限公司将利用许可技术在山东烟台生产基地新建一座240 kt/a PO和750 kt/a MTBE的世界规模的PO/MTBE工厂,新厂于2011年底动工建设,2013年底投产[11]。

3.2 方案2

此方案是将来源于炼厂装置或芳烃重整装置的异丁烷以及丁烯原料,通过直接烷基化反应合成烷基化油加以利用。目前甲乙酮在我国已经供大于求,MTBE由于环保问题在美国被禁用。从长远来看,MTBE将来在国内也可能会因为环保问题而受到限制,因此合成MTBE和甲乙酮并不是催化裂化碳四馏分利用的最好途径。而目前国内炼厂生产高标号清洁汽油迫切需要大量高辛烷值汽油调和组分,烷基化油不但抗爆性能好,且蒸气压大低于MTBE;同时烷基化油不含苯和烯烃,且硫含量很低,因此具有理想的挥发性和清洁的燃烧性,是航空汽油和车用汽油的理想调和组分。随着环保要求的提高,烷基化油将是未来汽油的主要调和组分[12-13]。国外汽油组成中烷基化油占有相当大的比例,美国汽油烷基化油占14%,我国汽油烷基化油只占0.5%。因此,我国需要大力发展烷基化油生产技术。

直接烷基化是指异丁烷和碳三、碳四、碳五烯烃在强酸催化剂的作用下发生烷基化反应生成烷基化油的过程。从理论上讲,烷基化工艺对原料异丁烷和烯烃的比例(烷烯物质的量比)有一定要求,适当提高烷烯比可减少烯烃叠合和氧化等副反应的发生[13]。来自炼厂的催化裂化碳四馏分中,丁烯含量多于异丁烷含量,不太适合直接做烷基化油的原料,可以采用醚化-烷基化组合路线,先将其中的异丁烯组分进行醚化。另外,还可以将其中的1-丁烯组分通过精馏分离出来,以保证较合适的烷烯比。

此方案以催化裂化的混合碳四馏分为原料,将其中的以丁烯及异丁烷为主的组分加氢(双烯烃选择加氢成单烯烃)和异构(1-丁烯异构化为2-烯烃),然后通过烷基化反应生产高辛烷值的烷基化汽油[14-15]。异丁烷加工方案2的工艺流程见图3。

图3 异丁烷加工方案2的工艺流程

工艺可采用美国UOP公司开发的Alkylene非均相固体酸烷基化工艺,该技术经过几年的中试研究,即将进入工业化应用阶段。该工艺采用的催化剂为球形,易于在反应器中循环,异丁烷与烯烃最佳物质的量比为5∶1~15∶1[16-17]。

另据报道,美国西比埃(CB&I)公司2013年4月30日宣布,世界首套固体酸烷基化装置在中国的炼油厂开始建设。CB&I公司获得了山东汇丰石化有限公司的承包合同,并提供工艺工程设计和技术授权。该装置采用AlkyClean技术,烷基化油的产能为100 kt/a,于2014年投产。AlkyClean技术是由CB&I公司、美国雅宝公司(ALB)和芬兰耐思特石油公司(Neste Oil)共同开发,由ALB公司提供固体酸催化剂[18]。

3.3 方案3

目前,以异丁烯为资源的精细化工工业发展迅速,需求增长很快,异丁烷脱氢制异丁烯成为解决异丁烯短缺的主要方法之一。国内随着甲基丙烯酸甲酯、丁基橡胶和MTBE等异丁烯下游产业的快速发展,近年来异丁烯供应渐趋紧张,因此,异丁烷脱氢制异丁烯技术又引起人们的关注。

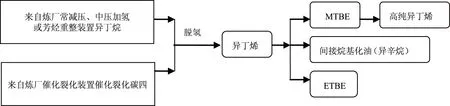

此方案是利用脱氢装置将来自炼厂催化裂化装置的催化裂化碳四馏分以及炼厂常减压、中压加氢或芳烃重整装置碳四馏分中的异丁烷转变成高附加值的异丁烯,然后作为MTBE装置的原料。

未来如果国内MTBE市场饱和或者禁用MTBE,还可以通过MTBE裂解制高纯异丁烯工艺来转产高纯异丁烯;或者对原有MTBE装置加以改造,采用间接烷基化工艺转产异辛烷或采用异丁烯与乙醇合成乙基叔丁基醚(ETBE)。异丁烷加工方案3的工艺流程见图4。

图4 异丁烷加工方案3的工艺流程

3.3.1 MTBE装置转产高纯异丁烯

MTBE裂解法的工艺过程是混合碳四在强酸性阳离子交换树脂的催化作用下,一定比例的异丁烯与甲醇在反应器中进行选择性的醚化反应生成MTBE,然后经过进一步的催化精馏得到纯度不小于98.5%的MTBE。MTBE经裂解分离可得到高纯度的异丁烯。到目前为止,该方法是国内外生产高纯异丁烯最先进的方法[19]。从化工利用角度看,该方法可以为下游丁基橡胶、甲基丙烯酸甲酯、聚异丁烯、烷基酚等以异丁烯为基础的精细和专用化学品提供廉价的异丁烯原料。从技术上来看,我国可自行设计并建设任何规模的大型MTBE生产装置,中国石化北京化工研究院燕山分院已开发出化工型MTBE合成及MTBE裂解制异丁烯的成套技术。

3.3.2 MTBE装置转产异辛烷

间接烷基化工艺是以异丁烯和2-丁烯为主要活性组分,并将1-丁烯异构化为2-丁烯,用于间接烷基化。目前,国外的MTBE装置纷纷将原有MTBE装置改造转产,采用间接烷基化工艺生产异辛烷,异辛烷作为高辛烷值的汽油调和组分使用。该方案的好处是投资小,大部分MTBE生产设备可利用,只要增加加氢部分即可,甚至催化剂仍可使用原来的离子交换树脂。如果改为固体磷酸催化剂,由于正丁烯可参与二聚反应,产品收率将会更高。反应分为两个步骤:一是异丁烯二聚为异辛烯,即二异丁烯馏分(或部分醚化为MTBE,部分二聚为异辛烯);二是将异辛烯加氢为异辛烷。

国外拥有该技术的公司有:法国艾克森斯北美公司(Axens)、美国催化蒸馏技术公司(CDTech)、Lyondell公司、凯洛格布朗路特公司(KBR)和UOP公司。国内中国石化石油化工科学研究院和中国石油化工股份有限公司石家庄炼化分公司合作开发了叠合醚化技术,以碳四馏分中异丁烯和甲醇为主要原料,通过调整进料的醇烯比来实现纯醚化与叠合醚化方案之间的切换,灵活生产MTBE和异辛烯(异辛烯加氢成异辛烷)。

3.3.3 MTBE装置转产ETBE

将原有MTBE装置改造,以异丁烯和乙醇为原料,还可以合成ETBE。ETBE虽与MTBE同属一类,但其辛烷值较高、雷氏蒸气压较低,且水溶性远较MTBE为小,还能被好氧微生物分解。最吸引人的是使用生物ETBE混合物不需要改造汽车,可直接用作汽油的替代品,在炼油厂调入汽油,从而避免使用乙醇所带来的汽油挥发性增高、水混入会发生相分离、要在销售点调和等许多问题。与乙醇相比,ETBE具有对汽车部件无腐蚀作用、使汽油更清洁燃烧、不会增加排气光化学烟雾等优点[20]。

目前,欧美正在迅速地转向乙醇型醚类,已有多套MTBE装置被转换生产ETBE,从2004年第一套生产ETBE的生物醚类装置投产,到2010年欧洲ETBE产量已达到5 200 kt/a。2009年,利安德巴塞尔公司(Lyondellbasell)将其美国德克萨斯州的MTBE装置改造生产生物基ETBE,BP公司采用CDTech公司的CDEtbe技术,将其位于荷兰鹿特丹的炼油厂改造生产ETBE。CDEtbe被证明是一项具有灵活性和高转化率的技术,只需对原有装置进行少量改造即可实现转产。这种工艺采用催化精馏技术,比其他工艺具有更高的转化率。日本也在加快推行使用ETBE,自2010开始大规模推行调合ETBE的汽油,其销量占汽油销售总量的20%。日本石油公司从2007年开始在某些零售市场出售掺有ETBE的汽油,并从2010年起在日本全国范围内销售ETBE调合汽油。

国际上拥有ETBE生产技术的公司主要有法国石油学会(IFP)、CDTech公司、阿尔科化学技术(ARCO)公司、UOP公司、Phillips公司。国内研究ETBE生产技术的单位不多,并且大多处于小试阶段。

3种方案各有特点,方案1较适合大型炼化一体化企业采用,可以利用丙烯、异丁烷的原料优势向下游发展碳三、碳四馏分的衍生利用,项目投资较大,产品的附加值较高;方案2和方案3更适合单纯的炼油型企业采用,投资相对较小,产品较单一。

4 结语

碳四馏分中的异丁烷是一种重要的基本有机化工原料,具有很高的利用价值,应该引起国内炼化企业及相关研究单位的足够重视。建议国内炼化企业根据各自的实际情况,结合市场需求形势、技术来源等,考虑采用3条途径加以利用:一是将异丁烷和丙烯共氧化制PO,联产的叔丁醇可以和甲醇反应合成MTBE,也可以将叔丁醇脱水制高纯异丁烯;二是将异丁烷和丁烯、戊烯等通过直接烷基化反应合成烷基化油加以利用;三是将异丁烷脱氢制异丁烯,然后作为MTBE装置的原料。未来如果国内MTBE市场饱和或者禁用MTBE,还可以通过MTBE裂解制高纯异丁烯工艺来转产高纯异丁烯,或者将原有MTBE装置加以改造,采用间接烷基化工艺转产异辛烷或采用异丁烯与乙醇合成ETBE。

[1] 白颐. 我国碳四烃和芳烃及其下游产品发展机会分析[J]. 化学工业, 2009,27(1):1-2.

[2] 程正载,王洋,陈攀,等.混合碳四资源深加工综合利用[J].精细石油化工进展,2012,13(8):39-44.

[3] 耿旺,汤俊宏,孔德峰.异丁烷化工利用技术现状及发展趋势[J].石油化工,2013,42(3):352-356.

[4] 李涛.环氧丙烷的生产现状及市场分析[J].石油化工技术与经济,2012,28(3):21-25.

[5] 李明辉. 碳四烃的综合利用[J]. 石油化工,2003,32(9):808-814.

[6] 马冰洁,吴瑶庆,李建忠,等. 碳四烃资源的生产、利用及发展设想[J].化工科技市场,2005,28(12):8-13.

[7] 胥月兵,岳辉,陆江银,等. 碳四烃综合利用研究及评述[J].新疆大学学报(自然科学版),2007,24(4):430-434.

[8] 刘洪洋. 碳四综合利用及研究进展[J].当代化工,2008,37(3):257-260.

[9] 宋艳敏,孙守亮,孙振乾.异丁烷催化脱氢制异丁烯技术研究[J].精细与专用化学品,2006,14(17):10-12,19.

[10] 申建华,周金波,王艳飞. 聚合级异丁烯生产技术的研究进展[J].合成橡胶工业,2011,34(3):239-245.

[11] Huntsman Corp. Has signed a license agreement with Yaitai Wanhua for the production of propylene oxide and methyl tertiary butyl ether[J].Hydrocarbon Processing,2011,90(7):32.

[12] 毕建国.烷基化油生产技术的进展[J].化工进展,2007,26(7):934-939.

[13] 谷涛,王永虎,田松柏. 异丁烷与烯烃烷基化工艺研究进展[J].石化技术与应用,2005,23(2):133-137.

[14] Podrebarac Gary G, Maraschino Mario J. Process for the Utilization of Refinery C4Streams: US,6849773[P]. 2005-02-01.

[15] Podrebarac Gary G, Maraschino Mario J. Process for the Utilization of Refinery C4Streams: US,6919016[P]. 2005-07-19.

[16] UOP LLC. Alkylation Process Operating at High Recycle Ratios. US Pat Appl: US, 6835862[P]. 2004-12-28.

[17] UOP LLC.Alkylation Process Using UZM-8 Zeolite:US ,7268267[P].2007-09-11.

[18] Global Refining & Fuels Report.CB&I to Debut Solid -Acid Alkylation for China Gasoline Refiner[EB/OL].[2013-05-01].http://www.worldfuels.com/archives/Global-Refining-Fuels-Today/5/83/CBI-Debut-Solid-Acid-Alkylation-China-Gasoline-Refiner_63638.

[19] 吴海霞.MTBE裂解法工业生产高纯度异丁烯技术[J].洛阳师范学院学报,2008(2):73-74.

[20] 王建国.甲基叔丁基醚装置改造为乙基叔丁基醚装置的技术分析[J].石油化工,2009,38(12):1302-1306.

Study on Using Schemes of Isobutane in C4Fraction

Li Tao

(SINOPECYangziPetrochemicalCo.,Ltd.NanjingResearchInstitute, 210048)

The resources and constitutes of C4hydrocarbon were analyzed, the processing flow of C4hydrocarbon at home and using situation of isobutene in C4fraction in refining and chemical enterprises were discussed, and the using of isobutene resources, byproduct from refining and chemical plant was studied and analyzed. Consequently, three schemes for using of isobutene were raised, which were producing ethylene oxide through cooxidation of isobutene and propylene, synthesizing alkylate oil with isobutene, butylene, and pentene through direct alkylation reaction to be used as blending component of high octane number gasoline, and producing isobutene through dehydrogenation of isobutene to be used as raw material of MTBE plant.

C4hydrocarbon, isobutene, application

2015-03-10。

李涛,男,1970年出生,教授级高级工程师,现从事石油化工技术研究开发工作。

1674-1099 (2015)02-0001-06

TQ221.1+4

A