重型燃机叶片熔模精密铸造陶瓷型芯开发

2015-06-27曾洪何建伍林杨照宏杨功显

曾洪,何建,伍林,杨照宏,杨功显

(东方汽轮机有限公司,四川德阳,618000)

0 引言

陶瓷型芯是重型燃气轮机透平空心叶片精密铸造过程中的重要转接件,它的作用是形成叶片内部冷却通道。陶瓷型芯应满足以下几个要求[1-3]:(1)足够的强度,满足型芯在蜡模压制、脱蜡和浇注过程中不发生断裂;(2)低的热变形量,保证陶瓷型芯在浇注过程中尽量低的变形,满足燃气轮机叶片内腔精度要求;(3)合适的孔隙率,保证浇注完成后型芯容易脱出。目前,发达国家在陶瓷型芯方面已形成了专业化的生产,广泛应用于精密铸造中,国际陶瓷型芯市场也一直被这些国外公司垄断。我国在陶瓷型芯方面的研究刚刚起步,特别是重型燃气轮机透平叶片用陶瓷型芯,由于尺寸大、形状复杂、制作技术含量高,需要长期的研究投入。

本文介绍了一种燃机叶片用硅基陶瓷型芯制备方法及性能研究。

1 陶瓷型芯制备

原料:(1)基体材料:熔融石英粉、氧化锆粉、氧化铝粉。(2)矿化剂:氧化铝粉、氧化镁粉。(3)增塑剂:石蜡、蜂蜡、油酸。

基体材料、矿化剂与增塑剂的比例为(82~70):(3~10):(15~20),其中油酸含量为粉料质量的1%~5%。

制备流程见图1。

图1 陶瓷型芯制备流程

2 性能检测及分析

2.1 显气孔率、吸水率及体积密度

显气孔率参照标准HB 5353.1-2004进行测试。测试过程如下:

将试样在110 ℃烘干2h,立刻转移至干燥器中,冷却半小时,快速称量试样重量G1。将试样放入烧杯中,加入去离子水,加热至沸腾,继续加热2h,直到型芯没有气泡逸出。冷却1h后,称量型芯完全浸没到水中的质量G3,记录水温,查询对应水密度d。取出型芯,用完全浸湿的绸布匹擦拭型芯表面残留水, 测试型芯饱和水后在空气中的重量G2。计算型芯的显气孔率B、吸水率W以及体积密度D。B=(G2-G1)/(G2-G3)×100%W=(G2-G1)/G1×100%D=(G1×d)/(G2-G3)×100%

表1为型芯的显气孔率、吸水率和体积密度结果,从表中可以看出,型芯的显气孔率为32%~36%,吸水率为21%~24%,体积密度为1.48~1.56g/cm3。

表1 硅基陶瓷型芯试样显气孔率、 吸水率和体积密度

2.2 抗弯强度

抗弯强度检测参照标准HB5353.3-2004,试样规格为60mm×10mm×4mm。

表2为型芯在不同烧结温度下的抗弯强度数据。

表2 焙烧温度对型芯抗弯强度的影响(高温强度为1450 ℃测试)

从表2可以看出,随焙烧温度的升高,室温强度和高温强度都呈上升趋势。焙烧温度提高,烧结程度增大,因此室温强度增大。高温强度来自于方石英含量的增加,而方石英的形成主要从1200 ℃开始,因此在1200 ℃以前高温强度增强不明显。

表3为分别用硅酸乙酯水解液和硅溶胶进行高温强化对型芯抗弯强度的影响。强化过程为将型芯放入烘箱中除去水分,然后放入到硅酸乙酯强化液或硅溶胶中,直到没有气泡为止。取出型芯,室温干燥24h,然后放入烘箱中110 ℃干燥8 h。

表3 高温强化对型芯抗弯强度的影响(高温强度为1 450 ℃测试)

从表3可以看出,高温强化对型芯低温强度具有增强作用,且随强化次数的增加,低温强度增强明显,硅酸乙酯强化对低温强度的影响大于硅溶胶强化。硅酸乙酯效果好于硅溶胶的原因可能是硅酸乙酯是以水解液的形式进入,硅溶胶是以纳米颗粒进入,由于孔尺寸限制,硅溶胶颗粒进入少,更多是聚集于型芯表面层。高温强化对于型芯高温强度增强明显,且硅酸乙酯效果明显优于硅溶胶。两者的增强原理均为强化剂进入到型芯内部,最终以无定性二氧化硅的形态存在于孔隙中,当温度升高,迅速转变为方石英,并作为晶种,加快型芯方石英转化速率。因为硅酸乙酯水解液强化更为均匀,形成的二氧化硅颗粒更为细小,因此强化效果更好。

表4为经过高温强化后再经过低温强化对型芯室温强度的影响。低温强化过程为将经过高温强化的陶瓷型芯放入到环氧树脂低温强化剂中浸泡,直到没有气泡为止,室温干燥24h,再在70℃烘箱中干燥8h。

表4 高/低温强化对型芯室温强度的影响MPa

从表4可以看出,低温强化对型芯的室温强度具有明显的增强作用。

2.3 热变形量

热变形量测定标准参考HB5353.4-2004,试样规格为120mm×10mm×4mm。

图2为热变形试样放置到试样台上的照片(单支点法,悬臂80mm)。

图2 单支点热变形试验

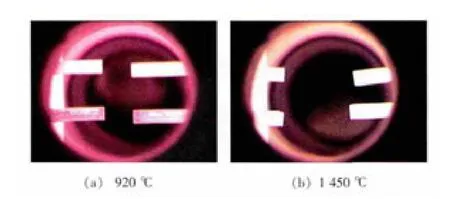

经过10 ℃/min 的升温速率达到1 450 ℃, 保温30 min, 图3 是型芯未经强化而直接进行热变形试验过程中的照片, 图3(a)为920 ℃, 图3(b)为1 450 ℃, 可见型芯在1450 ℃已经发生严重变形。

图4为经过高温强化后热变形试验中的照片,图4(a)为900 ℃,图4(b)为1450 ℃,可见两者变化很小,经测试,1450 ℃最终变形量约为0.3mm,满足应用要求。

图3 未强化型芯热变形试验

图4 型芯强化后热变形试验中照片

3 结论

(1)高温强化对型芯室温强度具有增强作用,且随强化次数的增加,室温强度增强明显,硅酸乙酯强化对室温强度的影响大于硅溶胶强化。

(2)环氧树脂低温强化剂对型芯的室温强度具有明显的增强作用。

(3)高温强化可以降低陶瓷型芯热变形量。高温强化后型芯1450 ℃热变形量约为0.3mm。

[1]姜不居.实用熔模铸造技术[M].沈阳:辽宁科学技术出版社,2008

[2]C.Huseby, M.P.Borom.High Temperature Characterization of Silica-Based Cores forSuperalloys[J].Am.Ceram.Soc.Bull.1979, 58(4):448-452

[3]王毅强.硅基陶瓷型芯制备与性能分析[D].西安西北工业大学, 2005