油砂沥青油的加工利用

2015-06-24王雅兰张会成关明华徐志扬杜彦民

王雅兰, 张会成, 关明华, 徐志扬, 何 冰, 杜彦民

(1. 辽宁石油化工大学 化学与材料科学学院,辽宁 抚顺 113001; 2.中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

油砂沥青油的加工利用

王雅兰1, 张会成2, 关明华2, 徐志扬2, 何 冰2, 杜彦民2

(1. 辽宁石油化工大学 化学与材料科学学院,辽宁 抚顺 113001; 2.中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

利用溶剂抽提分离油砂沥青,比较了油砂沥青油的沸腾床加氢实验和焦化实验,以及油砂的干馏实验。结果表明,以甲苯为溶剂抽提分离油砂沥青,可使沥青油回收超过90%。油砂沥青油具有密度大、灰分高、盐含量高的特点,胶质沥青质质量分数超过90%。采用沸腾床加氢处理脱盐沥青油,可使其硫、残炭、镍、钒的脱除率分别达到72.83%、66.85%、96.16%和98.24%,胶质和沥青质的转化率分别为73.53%和98.63%,加氢产物是优质的深加工原料。采用焦化处理非脱盐沥青油,总液收61.64%,焦炭产率28.95%,资源相对有效利用率低。油砂直接干馏,沥青油总回收率只有78.56%。从油砂沥青油的有效回收和利用上看,沸腾床加氢是最有效的手段。

油砂;沸腾床;焦化;干馏;加氢处理

油砂是一种含有沥青或焦油的砂或砂岩,是一种非常规性含原油的砂状矿藏[1]。世界上油砂沥青资源非常丰富,其探明储量远大于石油的探明储量[2-3]。在国际石油需求日益增长及石油资源有限的情况下,开发油砂中富集的稠油沥青资源,具有广阔的市场前景。但是目前,对于油砂的开发和提取稠油及稠油加工工业的技术还不够成熟。

提取油砂表面的油砂沥青是利用油砂的关键,目前主要的分离方法有热碱水洗分离法[4-5]、干馏法、溶剂抽提法[6]等。其中,溶剂抽提法既克服了水资源的困境,又避免了污水处理的难题,同时具有油砂干馏无可比拟的沥青回收率高的显著特点,在低温下即可完成,耗能低,抽提试剂通过蒸馏回收可以循环使用;同时,油砂中稠环芳烃及大分子烃类、胶质、沥青质含量高,反应中加入有机试剂后可使油砂容易分离,从而提取较多的油砂沥青油[7]。干馏法也是油砂分离常用的技术,它通过加热分解实现油与砂分离。热解干馏技术是采用250℃以上的高温进行裂解。经过高温处理后,沥青的质量得到很大改进,相对分子质量变小,胶质减少,高温处理过程中发生的最重要变化就是轻质油的产生[8]。油砂沥青油具有密度高、黏度大、沥青质及金属含量高的特点,难以直接加工利用。鉴于此,油砂沥青油的加工路线主要有加氢和脱碳两条路线。焦化工艺是深度加工、提高轻质油收率的主要手段,该工艺技术已经非常成熟,可以加工各种劣质原料,不受原料性质的限制[9],可以作为脱碳路线加工油砂沥青油;沸腾床加氢技术最大的优势在于原料的适用性非常广,它可以对各种重质原油的渣油、最劣质的原油、油砂沥青油、页岩油进行加氢处理,能够大幅提高渣油的转化率,从而提高轻油的收率,在油砂沥青油改质上有着广泛的应用。早在20世纪60年代,中国石化抚顺石油化工研究院(FRIPP)就从事过渣油沸腾床加氢技术的研发工作,并取得了相当令人满意的结果[10]。

我国在油砂的相关技术开发方面仍处在起步阶段,目前缺少在油砂开采加工等方面的研究[11]。有关油砂性质和应用的研究仅限于实验室研究阶段,笔者以某地的油砂沥青为原料,简述油砂的分离、油砂沥青油的表征、沥青油的焦化和沸腾床处理技术,及对比油砂的干馏技术,探讨油砂沥青的合理利用方案。

1 实验部分

1.1 原料和试剂

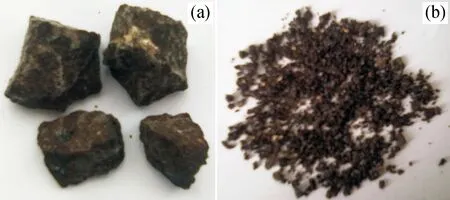

原料油砂呈黑色块状,由沥青和沙子黏附在一起形成,黏附性极强,不易粉碎成粉末状。采用冷冻的方法,在-18℃下冷冻,经冷冻后的油砂黏性降低,可处理成粉末状,能有效提高溶剂抽提分离的效果。图1为冷冻处理前后的油砂原料照片。

图1 冷冻处理前后的油砂原料照片

甲苯,分析纯,天津市高宇精细化工有限公司产品。催化剂为沸腾床专用催化剂。H2,体积分数大于99.9%;N2,体积分数大于99.9%。

1.2 油砂抽提分离条件

甲苯作溶剂,在超声波作用下,以1 g油砂需2.5 mL甲苯抽提的比例进行油砂抽提分离。抽提时间30 min,抽提温度40℃,抽提次数3次。

1.3 脱盐实验

抽提出的油砂沥青油需脱盐预处理。油砂沥青油密度大,需要加入稀释剂,降低其密度,促进油、水分离。该过程在蒸脱甲苯溶剂前进行,以简化操作流程。室温下,采用静置沉降法2次脱水脱盐,第1次加水量为混合油质量的5%,第2次加水量为混合油质量的3%。脱盐后罐底排出污水回收处理,有机相蒸脱溶剂得到脱盐脱水油砂沥青油。

1.4 油砂沥青油加工处理

1.4.1 沸腾床模拟加氢

采用小型实验装置,每次取300 g左右油砂沥青油,按油砂沥青油/催化剂体积比为13的比例加入沸腾床专用催化剂,充H2、升温,反应压力15 MPa,达到设置反应温度后,进行一定时间的加氢反应,得到生成油。

1.4.2 延迟焦化

采用延迟焦化小型装置进行油砂沥青油的焦化处理,反应压力0.17 MPa,反应温度500℃,恒温时间2 h。

1.5 油砂干馏实验

油砂装入高压釜反应容器(高压釜内部采用不锈钢内衬)中,平均反应温度520℃,反应时间100 min,反应过程中向系统持续通入适量N2,保持微正压操作(系统压力为0.16 MPa)。反应结束,剩余的残渣残留在高压釜中,冷却收集生成的油气。

2 结果与讨论

2.1 油砂沥青油的性质

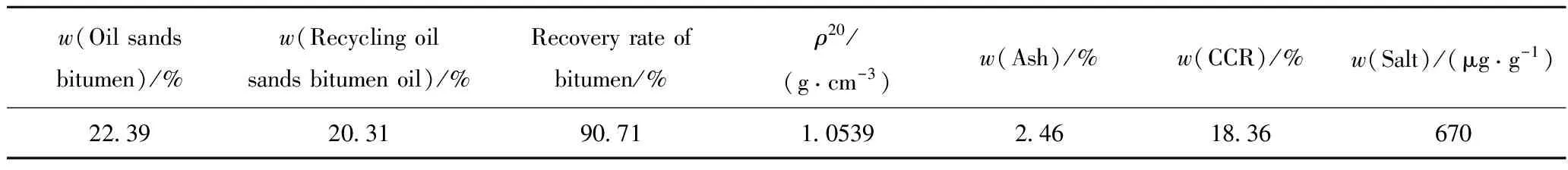

采用甲苯溶剂抽提油砂沥青,分离效果与性质列于表1。由表1可知,该油砂中含油砂沥青油总质量分数为22.39%,属富矿油砂。但是在实际应用中,受经济效益的影响,按最优化抽提分离条件,抽提出的油砂沥青油质量分数为20.31%,油砂沥青油回收率90.71%。虽然达到了较高的回收要求,但油砂沥青油中灰分高达2.46%,盐质量分数为670 μg/g,密度也超过了1.05 g/cm3,给其加工带来了困难,因此必须进行深度预处理。

2.2 油砂沥青油的脱盐处理效果

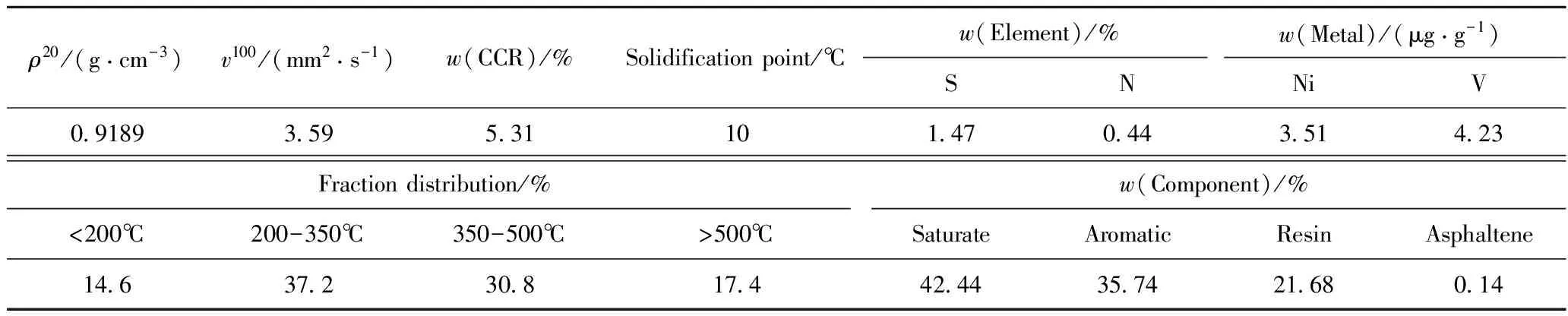

脱盐油砂沥青油的组成和性质列于表2。从表2可以看出,经过脱盐处理后,油砂沥青油的沉积物和盐含量大幅降低,但含量仍然较高,还含有一定量的金属镍和钒。油砂沥青油中胶质和沥青质组分含量非常高,其馏分油中>500℃馏分高达67.6%,因此,较适宜用沸腾床加氢处理工艺或焦化处理。

表1 溶剂抽提油砂沥青油的分离效果与性质

表2 油砂沥青油加氢原料组成和性质

2.3 油砂沥青油的加氢处理效果

在特定温度下,进行油砂沥青油的沸腾床模拟加氢处理,生成油的组成和性质列于表3。由表3可知,与油砂沥青油对比(见表2),生成油性质明显改善。残炭值降低,脱残炭率66.85%;硫质量分数降低,硫脱除率72.83%;镍和钒的脱除率分别达到了96.16%和98.24%;>500℃重馏分从67.7%降低到16.4%,转化率75.78%;胶质和沥青质的转化率分别为73.53%和98.63%,转化成42.37%的饱和分和35.69%的芳香分。可见,油砂沥青油用沸腾床工艺可得到优质的深加工原料,沸腾床工艺是劣质原料的优选处理技术。

表3 油砂沥青油沸腾床加氢处理生成油的组成和性质

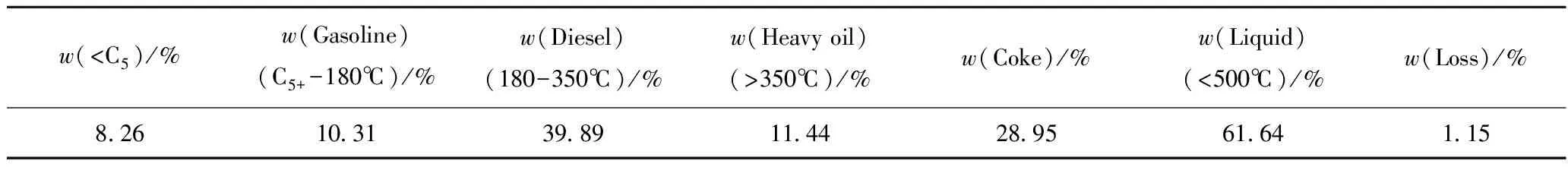

2.4 油砂沥青油的焦化处理效果

油砂沥青油直接用焦化处理得到的轻质组分的组成列于表4。由表4可知,气体收率为8.26%,汽柴油馏分收率50.20%,产生了28.95%低附加值焦炭,总液收61.64%。一般来说,焦化产物需进行再加氢精制处理,可见,虽然焦化处理技术成熟,运行成本低,但由于加氢处理资源利用率高,产品性质好,因此推荐利用加氢处理技术以获得较好的经济效益。

表4 油砂沥青油焦化处理的产物分布

2.5 油砂的干馏处理的产物分布

为了与沥青油加氢和焦化比较,油砂不进行任何预处理,直接进行干馏,其产物分布列于表5。由表5可知,油砂总失重为17.75%,其中裂解气占4.91%,馏分油占12.68%,只回收了油砂所含沥青油总量的78.56%,而且所有油砂均需加热到520℃,能耗大,因此应论证考虑这一处理方法的应用。

表5 油砂干馏处理所得产物分布

3 结 论

(1) 利用甲苯抽提可充分分离油砂沥青,沥青油的回收率达到90.71%。沥青油具有密度大、灰分、残炭高、胶质和沥青质含量高的特点。

(2) 油砂沥青油进行沸腾床模拟加氢处理,脱残炭率66.85%,硫脱除率72.83%,镍和钒的脱除率分别达到了96.16%和98.24%,>500℃重馏分转化率为75.78%,胶质和沥青质的转化率分别为73.53%和98.63%。沸腾床工艺可得到优质的深加工原料,是劣质原料的优选处理技术。

(3) 油砂沥青油焦化处理后,中间馏分油收率为61.64%,焦炭收率28.95%。油砂干馏处理后,馏分油回收率12.68%,占沥青油总回收率的78.56%,两种方法的沥青油损耗均较大。

[1] 崔苗苗, 李文深,李晓鸥,等. 油砂资源的开发和利用[J]. 化学工业与工程,2009,26(1):79-83. (CUI Miaomiao,LI Wenshen,LI Xiaoou,et al. Development and utilization of oil sands[J]. Chemical Industry and Engineering,2009,26(1):79-83.)

[2] CHILINGARIAN G V, YEN T F. 沥青、地沥青和沥青砂[M]. 俞经方译. 北京:石油工业出版社,1988:1-59.

[3] NIUJ Y, HUJ Y. Formation and distribution of heavy oil and tar sands in China[J]. Mar Pet Geol,1999,16(1):85-95.

[4] 张一舸,曹祖宾, 杨帆,等. 世界油砂分离技术进展[J]. 天然气工业,2008,28(12):109-113. (ZHANG Yige,CAO Zubin,YANG Fan,et al. World development status of oil-sand separation technologies[J]. Natural Gas Industry,2008,28(12):109-113.)

[5] 许修强,郑德温, 徐金明. 我国油砂分离技术研究进展[J]. 现代化工,2010,30(8):12-15. (XU Xiuqiang,ZHENG Dewen,XU Jinming. Advances in separation technology of oil sand in China[J]. Modern Chemical Industry,2010,30(8):12-15.)

[6] 许修强,王红岩, 申志兵. 油砂油泥含油率测定方法研究[J]. 化工科技,2008,16(4):1-4. (XU Xiuqiang,WANG Hongyan,SHEN Zhibing. Method of determining oil content in the oil sands and soil[J]. Science & Technology in Chemical Industry,2008,16(4):1-4.)

[7] 陈德军,赵锁奇, 许志明,等. 加拿大油砂溶剂抽提分离工艺研究[J]. 现代化工,2009,29(1):23-25. (CHEN Dejun,ZHAO Suoqi,XU Zhiming,et al. Study on solvent extraction process of Canada oil sands[J]. Modern Chemical Industry,2009,29(1):23-25.)

[8] SH/T 0509- 92,中华人民共和国石油化工行业标准. 石油沥青组分测定[S] .

[9] 邢定峰,龚满英, 刘蜀敏,等. 加拿大油砂沥青加工方案研究[J]. 石油规划设计,2007,18(1):10-14. (XING Dingfeng,GONG Manying,LIU Shumin,et al. Study on the processing scheme of Canadian oil sand bitumen[J]. Petroleum Planning & Design,2007,18(1):10-14.)

[10] 杨涛,方向晨, 蒋立敬,等. STRONG沸腾床渣油加氢工艺研究[J]. 石油学报(石油加工),2010,26(增刊):33-36. (YANG Tao,FANG Xiangchen,JIANG Lijing,et al. Research on STRONG ebullated bed residue hydrotreating process[J]. Acta Petrolei Sinica(Petroleum Processing Section),2010,26(Suppl):33-36.)

[11]凌逸群,王刚, 张安贵,等. 两种油砂加工方法的对比研究[J]. 炼油技术与工程, 2010,40(12):126-130. (LING Yiqun,WANG Gang,ZHANG Angui,et al. Comparative study on two processes for oil sands processing[J]. Petroleum Refinery Engineering,2010,40(12):126-130. )

Processing and Utilization of Bitumen Oil From Oil Sands

WANG Yalan1,ZHANG Huicheng2,GUAN Minghua2,XU Zhiyang2,HE Bing2,DU Yanmin2

(1.ChemistryandMaterialsScience,LiaoningUniversityofPetroleumandChemicalTechnology,Fushun113001,China;2.FushunResearchInstituteofPetroleumandChemicalTechnology,SINOPEC,Fushun113001,China)

Solvent extraction method was used to separate the bitumen from oil sands. Ebullated bed hydrogenation experiment, coking test of the bitumen oil and the dry distillation test were compared. The results showed that with toluene as solvent bitumen oil recovery could be more than 90% in solvent extraction. The bitumen oil obtained from oil sands had the characteristics of high density, high ash, high salt content, and the content of resin and asphaltene component of more than 90%. The removal of sulfur, carbon residue, nickel, vanadium rate reached 72.83%, 66.85%, 96.16%, 98.24%, respectively, by ebullated bed hydrogenation with desalting bitumen oil as raw materials, in which the conversion rates of resin and asphaltene were 73.53% and 98.63%, and hydrogenation product was the high quality of raw materials of deep processing. Total liquid yield was 61.64% and the yield of coke was 28.95% by coking process with non-desalting bitumen oil as the feed and the relatively effective utilization rate of resource was low. If the oil sands were processed directly by dry distillation, the total recovery rate of bitumen oil was only about 78.56%. Ebullated bed hydrogenation was the most effective method for bitumen oil conversion with the effective recovery and utilization of oil sand bitumen.

oil sands; ebullated bed; coking; dry distillation; hydrotreating

2014-10-26 第一作者: 王雅兰,女,硕士研究生,从事重质油加工基础方面的研究

关明华,男,教授级高级工程师,从事催化化学石油化工方面的研究;E-mail:guanminghua.fshy@sinopec.com

1001-8719(2015)02-0563-05

TE624

A

10.3969/j.issn.1001-8719.2015.02.038