“973”计划推动我国石油化学工业可持续发展

2015-06-24宗保宁

宗保宁

(中国石化 石油化工科学研究院,北京 100083)

“973”计划推动我国石油化学工业可持续发展

宗保宁

(中国石化 石油化工科学研究院,北京 100083)

1998年“国家重点基础研究发展计划”(“973”计划)实施以来,中国石化石油化工科学研究院连续承担了3个项目,分别是2000年“石油炼制和基本有机化学品生产的绿色化学和工程”、2006年“石油资源高效转化的绿色可持续化学”、2012年“高效绿色炼油技术的化学和工程基础”。这些项目的实施推动了我国石油化工科学技术的发展,为国民经济的发展作出了实质性贡献。承担“973”计划,彰显了石油化工科学研究院在我国石油化工领域的引领和支撑作用。此外,以己内酰胺绿色生产技术为例,进一步阐述“973”计划对开发新技术的重要作用。己内酰胺绿色生产技术包括钛硅分子筛与浆态床集成用于环己酮氨肟化合成环己酮肟、纯硅分子筛与移动床集成用于环己酮肟气相重排、非晶态合金催化剂与磁稳定床集成用于己内酰胺精制。工业实施后,使装置投资下降70%,生产成本下降10%,原子利用率由60%提高到90%以上,废气排放是已有技术路线的1/200,无副产硫酸铵,使我国己内酰胺由大部分依赖进口成为世界第一生产大国。

“973”计划;石油炼制;石油化工;己内酰胺

国家重点基础研究发展计划(亦称“973”计划)的制定和实施是党中央、国务院为实施“科教兴国”和“可持续发展战略”,加强基础研究和科技工作做出的重要决策;是实现2010年以至21世纪中叶我国经济、科技和社会发展的宏伟目标,提高科技持续创新能力,迎接新世纪挑战的重要举措。“973”计划的战略目标是,加强原始性创新,在更深的层面和更广泛的领域解决国家经济与社会发展中的重大科学问题,以提高我国自主创新能力和解决重大问题的能力,为国家未来发展提供科学支撑。“973”计划有四项主要任务:一是紧紧围绕农业、能源、信息、资源环境、人口与健康、材料等领域,国民经济、社会发展和科技自身发展的重大科学问题,开展多学科综合性研究,提供解决问题的理论依据和科学基础;二是部署相关的、重要的、探索性强的前沿基础研究;三是培养和造就适应21世纪发展需要的高科学素质、有创新能力的优秀人才;四是重点建设一批高水平、能承担国家重点科技任务的科学研究基地,并形成若干跨学科的综合科学研究中心。

1998年“973”计划实施之初,闵恩泽院士与何鸣元院士面向石油化学工业发展的科学和技术前沿,谋划研究课题、选择合作伙伴,为申报“973"计划项目发挥了关键作用[1-2]。时至今日,石油化工科学研究院连续承担了3个“973”计划项目。2000年“石油炼制和基本有机化学品生产的绿色化学和工程”,项目首席科学家为何鸣元院士;2006年“石油资源高效转化的绿色可持续化学”,项目首席科学家为达志坚高级工程师;2012年“高效绿色炼油技术的化学和工程基础”,项目首席科学家为宗保宁高级工程师。

通过“973”计划的实施,石油化工科学研究院联合北京大学、清华大学、复旦大学、中国科学院过程工程研究所和化学所等单位,建立了产、学、研相结合的研究团队,面向石油化工领域国际科学技术前沿开展应用基础研究,获得了大量科学知识、进而形成新技术成长点,为我国石油化学工业的发展提供了科学技术支撑,同时也造就了一批优秀人才。取得的重大技术成果[3-5]包括:掌握了设计和建设世界领先的千万吨级炼油厂的成套技术,使我国炼油行业的汽、柴油产率增加2%,相当于每年节约1000万t石油资源;形成了国Ⅳ和国Ⅴ车用燃料的生产技术,油品质量达到欧美发达国家水平;开发出己内酰胺绿色生产技术,使我国由大部分依靠进口成为世界第一生产大国。承担“973”计划项目有以下三方面体会,即,以技术创新为目标寻求新科学知识;新科学知识促进新技术的形成;产、学、研相结合推动工业实施。

以技术创新为目标寻求新科学知识。石油化学工业的技术创新所涉及的科学知识包括石油分子水平表征的分析化学知识、催化材料合成相关的无机化学知识、反应器设计相关的化学反应工程知识、石油分子转化的物理化学和有机化学知识。通过“973”项目的支撑,建立了完整的知识平台。例如,在世界上首次实现石油的分子水平分析表征,使对石油及其产品的认识从馏分上升到分子水平;介孔材料合成方面达到国际领先水平,引领了材料合成化学和方法领域的研究方向[6-13];磁稳定床、超临界流体和催化蒸馏等反应工程的研究处于国际前沿[14-27]。

新科学知识促进新技术的形成。依托“973”计划积累的科学知识,开发出一批石油化学工业关键技术。例如,创制了石油大分子定向转化的多级孔催化材料;发现了多产异构烷烃的新反应途径;发明了石油分子双反应区新反应器;新催化材料、新反应途径和新反应工程的创新与集成,使我国催化裂化汽、柴油产率提高2个百分点;催化裂化多产异构烷烃新技术的市场占有率超过70%,每年多产汽、柴油360万t[4]。基于硫、氮化合物分子的转化途径和催化活性中心的科学知识,创制了加氢脱硫/脱氮催化剂,发明了反应器内构件,从而形成了国Ⅳ和国Ⅴ车用燃料的生产技术,使我国在10年内走完了欧美发达国家50年才走完的油品质量升级历程[3]。钛硅分子筛与浆态床/膜反应器集成、纯硅分子筛与移动床集成、非晶态合金和磁稳定床反应器集成,构建了尼龙-6单体(己内酰胺)绿色生产技术,使我国尼龙-6单体从全部依赖进口发展成为占世界总产量1/2以上,产值约500亿元RMB的新兴绿色产业[5]。

产、学、研相结合推动工业实施。回顾“973”计划支持下的技术创新过程,首先是企业希望通过技术创新拓展生存和发展的空间,并提出现有技术的不足;然后企业所属的研究单位针对已有技术的不足提炼出关键科学问题,高校、科研院所针对科学问题提出新理论和新思想;最后产、学、研相结合构建创新技术平台,推动新技术工业实施。例如,在发现催化裂化多产异构烷烃新反应途径、新催化材料和新反应工程的基础上,在中国石化所属企业建立中试和工业示范平台,开展工程放大试验;工业应用成功后迅速推广应用,5年之后市场占有率就达到70%以上,为满足国家对石油资源的重大需求做出了实质性贡献[4]。

下面以开发己内酰胺绿色生产技术为例,进一步阐述“973”计划对石油化学工业发展的引领和支撑作用。

己内酰胺(Caprolactam,以下简称为CPL)是尼龙-6纤维和尼龙-6工程塑料的单体,广泛应用于纺织、汽车、电子等行业,是重要的基本有机化学品。2012年,我国CPL消费量达到180万t,其中进口CPL 70万t、聚酰胺切片60万t;2013年,消费量超过200万t。二十年前,我国CPL几乎全部依赖进口。为满足国民经济需求,中国石化投资100亿元RMB引进了3套5万t/a CPL生产装置。在所有基本有机化学品生产中,CPL的生产流程最长、工艺最复杂、产品纯度要求最高。从国外引进的CPL生产技术,由于装置规模小、投资大、生产成本高、废物排放量大,使得我国CPL生产行业一直处于严重亏损的状况。2000年,为了使我国CPL行业扭亏为盈,“石油炼制和基本有机化学品生产的绿色化学和工程”项目设置了“己内酰胺绿色合成过程研究和反应工程”课题,为开发CPL新技术奠定科学知识基础。

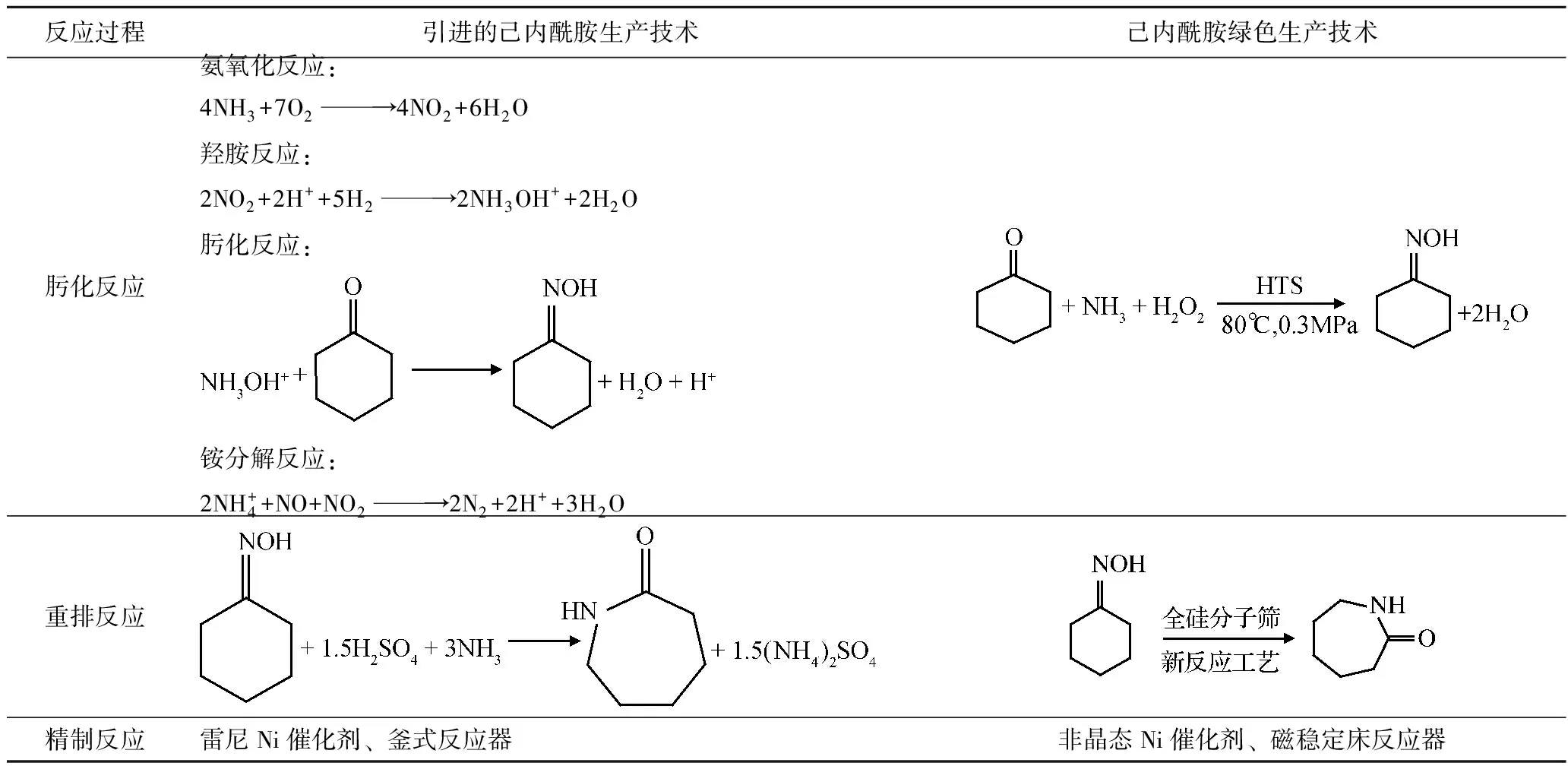

引进的CPL生产技术主要包括苯加氢制备环己烷、环己烷氧化制备环己酮、环己酮羟胺肟化制备环己酮肟、环己酮肟重排制备己内酰胺四部分,再经多步精制得到己内酰胺成品。其核心技术之一是环己酮羟胺肟化制备环己酮肟,如表1所示。从表1可见,环己酮肟生产过程包括氨氧化制备NOx、NOx吸收和还原制备羟胺,以及羟胺与环己酮反应制备环己酮肟等四步反应。该过程中,贵金属催化剂消耗量大,使用毒性高的NOx,氨的利用率低于60%。其核心技术之二是环己酮肟液相贝克曼重排制备CPL。该过程中,以浓硫酸作溶剂和催化剂进行重排反应,然后用氨水中和反应体系,并由此副产1.6倍于CPL的低价值硫酸铵。其核心技术之三是CPL精制过程。通过加氢反应、蒸馏和离子交换过程将杂质含量降至μg/g级。引进的CPL生产技术工艺流程长、反应条件苛刻、使用腐蚀性和毒性高的NOx和SOx,碳原子和氮原子利用率分别不足80%和60%。据5万t/a CPL生产装置的生产数据统计,生产1 t CPL排放5000 m3废气、5 t废水和0.5 t废渣,并副产1.6 t的低价值硫酸铵。所以引进的CPL生产技术“原子经济”性差、使用有毒有害的溶剂和催化剂、废物排放量大,亟待绿色化改造。

表1 制备己内酰胺反应过程化学

面向国家重大需求,在“973”计划支持下,石油化工科学研究院联合高校和中国科学院组成产、学、研相结合的攻关团队,通过获得新的科学知识来支撑绿色CPL生产技术的开发,如表1所示。主要技术创新包括:(1)钛-硅分子筛与浆态床集成用于环己酮氨肟化制备环己酮肟;(2)纯硅分子筛与移动床集成用于环己酮肟重排制备CPL;(3)非晶态Ni与磁稳定床集成用于CPL精制。

1 钛硅分子筛与浆态床集成用于环己酮氨肟化制备环己酮肟[28-30]

如何改善工艺流程,提高原子利用率,成为降低副产品生成、减少污染和提高经济效益的关键,不但涉及实际的工程问题,也涉及重大的科学问题。在充分研究环己酮向环己酮肟转化反应特征的基础上,提出了采用氨肟化一步氧化法的方案(如表1所示)。“原子利用率”超过了85%,成为确确实实的“原子经济反应”,唯一的反应副产物是水。配合“原子经济理论”的成功运用,钛硅分子筛催化材料和浆态床反应工程技术发挥了关键作用。采用两段温度法合成的具有微孔和介孔复合的空心双孔结构的钛硅分子筛催化剂,环己酮单程转化率和环己酮肟选择性均高于99.5%,过氧化氢利用率90%,反应器效率提高30%以上。进而开发了钛硅分子筛和浆态床/膜分离反应工艺。由于直接采用纳米级分子筛作为氧化反应催化剂,不仅规避了国外公司的专利限制,而且技术更具有先进性。

2 纯硅分子筛与移动床集成用于环己酮肟重排制备CPL[31-32]

以发烟浓硫酸作溶剂和催化剂的重排反应完成后,需要使用大量的氨水去中和反应体系的酸性,1 t CPL产生1.6 t廉价的硫铵,并存在腐蚀设备和污染环境的问题。而且产物分离提纯和精制比较复杂,一般需要经过重排中和、硫铵萃取及汽提、苯萃取、水萃取、离子交换、加氢、三效蒸发、蒸馏等工序。通过纯硅分子筛新催化材料和径向移动床新反应工程的开拓,提出了环己酮肟气相重排的新反应工艺(如表1所示),不仅取消了上述污染严重的反应、分离和精制过程,而且无副产硫胺,环己酮肟转化率接近100%,选择性大于96%。

3 非晶态Ni与磁稳定床集成用于己内酰胺精制[33-36]

在所有基本有机化学品生产过程中,CPL的制备工艺最复杂,产品纯度要求最高,杂质质量分数要求低于5 μg/g,以保证其纺丝和着色性能。而这些杂质与CPL物理化学性质相近,不能采用萃取、蒸馏等方法脱除。引进的CPL生产技术中,采用雷尼Ni催化剂和釜式反应器加氢精制CPL,增加杂质和CPL沸点的差距,以便通过蒸馏脱除杂质。这种加氢精制技术工艺流程复杂、催化剂消耗高、加氢效率低,催化剂需要过滤分离。将雷尼Ni加氢催化剂的晶态结构转化为非晶态,使其加氢活性显著增加,并结合磁稳定床反应器优异的反应过程强化性能,使得CPL质量提高、产率增加、操作费用下降。

4 为满足国家重大需求作出的实质性贡献

针对己内酰胺“原子经济反应”绿色化生产路线的研究,实现了重大理论和技术创新,受到中国石油化工股份有限公司的高度重视,得到了中国石化“十条龙”科技攻关任务项目(20万t/a己内酰胺成套新技术开发)的大力支持和资助,分别完成了中试放大和工业试验,实现了工业应用,并取得了显著效果,如图1所示。钛-硅分子筛、纯硅分子筛和非晶态Ni等催化材料分别在中国石化催化剂公司建成百吨级/年生产线。它们与浆态床、移动床和磁稳定床相结合,构建成己内酰胺成套新技术,并已在中国石化所属企业形成60万t/a生产能力,还有多套工业装置在建。上述技术均具有自主知识产权,在国际上首次实现工业应用。其中“非晶态合金催化剂与磁稳定床反应器的创新与集成”获得2005年国家发明一等奖;“新型钛硅分子筛的创制”获得2009年国家技术发明二等奖;“环己酮胺肟化新工艺”获得2010年国家科技进步二等奖。己内酰胺成套技术的开发成功,使我国己内酰胺由大部分部依赖进口成为世界第一生产大国,形成了500亿元RMB的绿色新兴产业,为满足国家重大需求做出了实质性贡献。

图1 采用绿色己内酰胺生产技术建设的20万t/a工业装置

[1] 闵恩泽. 从石化催化技术成功案例探寻自主创新之路[R]. 北京:中国科学院第十三次院士大会报告,2006.

[2] 何鸣元. 石油炼制与基本有机化学品合成的绿色化学[M]. 北京:中国石化出版社,2006.

[3] 李大东. 支撑未来炼油工业发展的若干关键技术[J]. 催化学报,2013,34(1):48-60. (LI Dadong. Crucial technologies supporting future development of petroleum refining industry[J]. Chinese Journal of Catalysis, 2013, 34(1): 48-60.)

[4] 许友好. 我国催化裂化工艺技术进展[J]. 中国科学: 化学, 2014, 44(1): 13-24 . (XU Youhao. Advance in China fluid catalytic cracking (FCC) process[J]. Scientia Sinica Chimica, 2014,44(1): 13-24.)

[5] 孙斌, 程时标, 孟祥堃, 等. 己内酰胺绿色生产技术[J]. 中国科学: 化学, 2014, 44(1): 40-45. (SUN Bin, CHENG Shibiao, MENG Xiangkun, et al. Green production technology of caprolactam[J]. Scientia Sinica Chimica, 2014,44(1): 40-45.)

[6] WAN Y, ZHAO D Y. On the controllable soft-templating approach to mesoporous silicates[J]. Chemical Reviews, 2007, 107(7):2821-2860.

[7] PEI Y, ZHOU G B, LUAN N, et al.Synthesis and catalysis of chemically reduced metal-metalloid amorphous alloy[J]. Chemical Society Reviews, 2012, 41:8140-8162.

[8] ZONG B N, MU X H, ZHANG X X, et al. Amorphous nickel alloy catalysts prepared by the melt-quenching technique: Research, development and application[J]. Chinese Journal of Catalysis, 2013, 34(5): 828-837.

[9] XIE F Z, CHU X W, HU H R, et al. Characterization and catalytic properties of Sn-modified rapidly quenched skeletal Ni catalyst in aqueous-phase reforming of ethylene glycol[J]. Journal of Catalysis, 2006, 241(1): 211-220.

[10] HU H R, XIE F Z, PEI Y, et al. Skeletal Ni catalysts prepared from Ni-Al alloys rapidly quenched at different rates: Texture, structure and catalytic performance in chemoselective hydrogenation of 2-ethylanthraquinone[J]. Journal of Catalysis, 2006, 237(1): 143-151.

[11] HU H R, QIAO M H, PEI Y, et al. Structural and catalytic properties of skeletal Ni catalyst prepared from the rapidly quenched Ni50Al50 alloy[J]. Journal of Catalysis, 2004, 221(2): 612-618.

[12] HU H R, QIAO M H, PEI Y, et al. Kinetics of hydrogen evolution in alkali leaching of rapidly quenched Ni-Al alloy[J]. Applied Catalysis A: General, 2003,252(1): 173-183.

[13] LIU B, QIAO M H, DENG J F, et al.Skeletal Ni catalyst prepared from a rapidly quenched Ni-Al alloy and its high selectivity in ethylanthraquinone hydrogenation[J]. Journal of Catalysis, 2001, 204(2): 512-515.

[14] LIU H Z, JIANG T, HAN B X, et al. Selective phenol hydrogenation to cyclohexanone over a dual supported Pd-Lewis acid catalyst[J]. Science,2009,326:1250-2152.

[15] CHENG M, XIE W H, ZONG B N, et al. When magnetic catalyst meets magnetic reactor: Etherification of FCC light gasoline as an example[J]. Scientific Reports, 2013, 3:1973.

[16] ZONG B N, MENG X K, MU X H, et al. Magnetically stabilized bed reactor[J]. Chinese Journal of Catalysis, 2013, 34(1):61-68.

[17] 宗保宁. 磁性催化剂与磁稳定床反应器或磁分离集成强化反应过程[J]. 中国科学:化学,2012,42(4): 495-501. (ZONG Baoning. Intensification catalytic reaction by integration of magnetic catalyst and magnetically stabilized bed reactor or magnetic separator[J]. Scientia Sinica Chimica,2012,42(4): 495-501.)

[18] ZHANG X X, ZONG B N, QIAO M H. Reactivation of spent Pd/AC catalyst by supercritical CO2fluid extraction[J]. AIChE Journal,2009, 55(9): 2382-2388.

[19] GAO L, LIU Y D, WEN L Y, et al. The effect of supercritical water on the hydroconversion of Tahe residue[J]. AIChE Journal,2010, 56(12): 3236-3242.

[20] PENG Y, DONG M H, MEN X K, et al. Light FCC gasoline olefin oligomerization over a magnetic NiSO4/γ-Al2O3catalyst in a magnetically stabilized bed[J]. AIChE Journal,2009, 55(3): 917-925.

[21] ZONG B N, ZHANG X X, QIAO M H. Integration of methanation into the hydrogenation process of benzoic acid[J]. AIChE Journal,2009, 55(1): 192-197.

[22] 谢文华,宗保宁. 磁性催化剂与磁稳定床反应器[J]. 化学进展,2009,21(11): 2474-2482. (XIE Wenhua, ZONG Baoning. Magnetic catalysts and magnetically stabilized bed reactor[J]. Progress in Chemistry, 2009,21(11): 2474-2482.)

[23] DONG M H, PAN Z Y, PENG Y, et al. Selective hydrogenation of acetylene to ethylene over magnetic Pd/Al2O3catalyst in magnetically stabilized bed[J]. AIChE Journal,2008,54(5): 1358-1364.

[24] XU K, SUN B, LIN J, et al.ε-iron carbide as a low-temperature Fischer-Tropsch synthesis catalyst [J]. Nature Communications, 2014, 5: 5783.

[25] 宗保宁. 非晶态合金催化剂和磁稳定床反应工艺在石油化工技术中的推广应用[J]. 催化学报,2008,29(9): 873-877. (ZONG Baoning. Applications of the amorphous alloy catalyst and magnetically stabilized bed technology in petrochemical processes[J]. Chinese Journal of Catalysis, 2008,29(9): 873-877.)

[26] ZONG B N. Amorphous Ni alloy hydrogenation catalyst and magnetically stabilized bed hydrogenation technology[J]. Catalysis Surveys from Asia, 2007, 1-2: 87-94.

[27] PAN Z Y, DONG M H, MENG X K, et al. Integration of magnetically stabilized bed and amorphous nickel alloy catalyst for CO methanation[J]. Chemical Engineering Science, 2007, 62: 2712-2717.

[28] LIN M, SHU X T, WANG X Q, et al. Titanium-silicalite molecular sieve and the method for its preparation: US, 6475465[P]. 2002-11-05.

[29] SUN B, WU W, WANG E Q, et al. Process for regenerating titanium-containing catalysts: US, 7384882[P]. 2008-06-10.

[30] WU W, SUN B, LI X Y, et al. Process for ammoximation of carbonyl compounds: US, 7408080[P]. 2008-08-05.

[31] 程时标, 闵恩泽, 吴巍,等. 一种MFI结构分子筛催化剂的制备方法:中国, CN 031264387[P].2003-09-28.

[32] 程时标, 闵恩泽, 吴巍, 等. 环己酮肟气相重排制己内酰胺的方法: 中国, CN 2003101155143[P].2003-11-28.

[33] MENG X K, MU X H, ZONG B N, et al. Purification of caprolactam in magnetically stabilized bed reactor[J]. Catalysis Today, 2003, 79-80: 21-27.

[34] 宗保宁,闵恩泽, 朱永山. 大比表面非晶态合金及其制备: 中国,CN 911118071[P]. 1991-12-24.

[35] MU X H, ZONG B N, MIN E Z, et al. Hydrogenation catalyst and its preparation: US, 6368996[P].2002-04-09.

[36] 孟祥堃,宗保宁, 慕旭宏,等. 一种己内酰胺加氢精制方法:中国,CN 001095889[P].2000-06-28.

"973" Plans Promoting the Sustainable Development of China Petrochemical Industry

ZONG Baoning

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Since China implemented the National Basic Research Program (“973” plans) in 1998, the Research Institute of Petroleum Processing (RIPP) has been charged with the three green chemistry projects of petroleum refining and chemical synthesis (G2000048000) in 2000, green and sustainable chemistry for high-efficiency utilization of petroleum resources (2006CB202500) in 2006, fundamental of chemistry and engineering for high-efficiency oil refining technology (2012CB224800) in 2012, respectively. These projects promote the development of science and technology, and demonstrate the leading role of RIPP in China petrochemical industry. In addition, the green caprolactam production technology, as an example, further elaborates the important role of these projects for the development of new technology. The innovation technology includes TS-1 zeolite integration with slurry bed for cyclohexanone ammoximation, silicalite-1 zeolite integration with moving bed for cyclohexanone oxime rearrangement, and amorphous Ni alloy integration with magnetically stabilized bed for caprolactam purification. Based on the commercial application results, the investment for the caprolactam production plant was decreased by 70%, operation costs decreased by 10%, atom utilization increased from 60% to 90% and essentially waste-free, respectively. These achievements made China become the world’s first production power country from an importer of caprolactam.

“973” plans; petroleum refining; petrochemical; caprolactam

2014-07-28

国家重点基础研究发展计划“973”项目(2012CB224800)基金资助

宗保宁,男,教授级高级工程师,博士,从事催化材料和反应工程的研究开发; Tel: 010-82368011; E-mail: zongbn.ripp@sinopec.com

1001-8719(2015)02-0259-06

TE65

A

10.3969/j.issn.1001-8719.2015.02.006