废弃油脂与减压蜡油共催化裂化技术开发及工业试验

2015-06-24山红红刘熠斌陈小博杨朝合

山红红,刘熠斌,陈小博,杨朝合

(中国石油大学 重质油国家重点实验室,山东 青岛 266580)

废弃油脂与减压蜡油共催化裂化技术开发及工业试验

山红红,刘熠斌,陈小博,杨朝合

(中国石油大学 重质油国家重点实验室,山东 青岛 266580)

在研究脂肪酸酯原位催化转化和分子筛对脂肪酸酯催化转化影响的基础上,研究了废弃油脂与减压蜡油的共催化裂化工艺,并进行了工业试验。结果表明,脂肪酸酯在分子筛催化剂作用下优先发生C-O键断裂,且USY分子筛有利于获得较高的液收率;废弃油脂和减压蜡油在共催化裂化过程中存在相互影响,在一定的反应条件下掺炼少量的废弃油脂可以获得较好的产品分布;在工业催化裂化装置掺炼废弃油脂时,其产品质量未发生明显变化,但液化气脱硫系统受到一定影响。

废弃油脂;减压蜡油(VGO);催化裂化;混炼

随着经济社会的发展,环保、安全和可再生能源成为人们关注的焦点。生物质能源作为重要的可再生能源,其研究和开发成为诸多国家的战略研究热点[1]。油脂是一类重要的可再生能源,其主要成分是脂肪酸酯。由于我国独特的餐饮习惯,食用油量达到了2600万t/a,产生餐饮废油约600万t/a,油脂加工过程产生的下脚油脂也在100万t/a以上。这些废弃油脂(WEO)已经成为重要的污染物,而且容易被不法分子利用,通过非法途径进入流通流域,冲击食品安全。如果能将这些废弃油脂充分利用,不仅可以充分利用资源,减少污染物的排放,还可以减少食品安全问题,具有重要的社会效益。

目前利用废弃油脂制备液体燃料的方法主要是酯交换、催化加氢、催化裂化等。酯交换法工艺相对较为成熟,但是产品质量较差[2-3];催化加氢法生产的产品质量高,但是工艺设备复杂,投资和运行成本较高,对原料的精制要求也高[4]。近年来,油脂直接催化裂化成为大家研究的热点[5-8]。与酯交换法和催化加氢法相比,催化裂化法对原料精制要求低,设备和工艺相对简单,生产成本较低,且产品性质接近石油馏分催化裂化的产品。关于脂肪酸酯催化裂化生产汽、柴油等燃料的研究已有很多报道。催化剂对脂肪酸酯的催化转化过程影响明显。在相同实验条件下,采用碳酸钠作为催化剂,汽油馏分收率较高,但其芳烃含量较低;采用硅酸铝、择形分子筛等催化剂时,汽油馏分中芳烃质量分数达到60%以上,且低碳烯烃产率较高;以SAPO-11、MgAPO-36分子筛作为催化剂时,气体产物中烯烃/烷烃比较高;若采用MCM-41分子筛催化剂,有利于生成线性液态烃C13、C17等,柴油的选择性较高[9-12]。

以植物油为原料生产生物质燃料,存在着与人争粮、与粮争地的问题,因此以废弃油脂为原料生产生物燃料是目前可行的生物质燃料生产方法。另外,鉴于废弃油脂分布地域分散、集中相对困难、难以形成规模化生产这一现实情况,在现有的催化裂化工业装置中掺炼废弃油脂不失为一种简单、便捷同时又能充分利用废弃油脂的生产工艺。虽然已有关于采用植物油与减压蜡油共催化裂化的研究,但未实现工业化,且大都采用固定床微反、固定流化床等实验室装置,与工业提升管催化裂化装置具有较大差别。笔者所在课题组在前期曾进行过棕榈油催化裂化反应规律研究,考察了动物油在不同催化剂作用下的催化裂化性能,结果表明,分子筛催化剂对脂肪酸酯具有良好的催化裂化性能,生成的汽油馏分具有较高的芳烃含量[13-14]。在相关研究工作的基础上,笔者选用工业催化裂化平衡剂,在提升管催化裂化中试装置中进行减压蜡油掺炼废弃油脂的实验研究,并进行了工业试验。

1 脂肪酸酯催化裂化反应规律探索

1.1 脂肪酸酯催化裂化途径初探

明确脂肪酸酯催化裂化的反应路径是开发其催化裂化工艺技术的先决条件。利用红外光谱技术在原位条件下对催化剂表面吸附物种以及反应中间物种进行研究,可以为反应的转化途径提供有力证据。将单硬脂酸甘油酯浸渍在ZSM-5分子筛上放入原位池中,在不同温度下进行反应,所得红外光谱如图1所示。

图1 不同反应温度下ZSM-5催化单硬脂酸甘油酯裂化反应的原位FT-IR谱

一般认为,脂肪酸酯在催化裂化时先发生断链反应生成烃基及含氧衍生物,随后再发生二次裂化、芳构化、异构化、脱氧等反应[15]。从图1可以看出,随着反应温度升高,1738、1191 cm-1处特征吸收峰的峰强度明显减弱,超过450℃后,该两处的特征吸收峰基本不存在,说明单硬脂酸甘油酯确实首先发生了C-O键的断裂。400℃时出现CO、CO2的特征峰,分别位于2175、2316 cm-1左右,峰强度随反应温度升高而增加,说明生成的含氧衍生物会继续反应,生成小分子的烃类及CO、CO2等。

1.2 催化剂活性组分的影响

催化剂是催化裂化过程中的关键因素,不但影响原料的转化率,而且影响产物分布和产品质量,其中的活性组分起主导作用。固定床微反装置中不同分子筛催化剂催化下脂肪酸酯裂化反应转化率和产物分布列于表1。

表1 固定床微反装置中不同分子筛催化剂催化下脂肪酸酯裂化反应的转化率及产物分布

θ=540℃;MHSV=12 h-1

由表1可知,采用不同的分子筛催化剂,均可将脂肪酸酯大部分转化成LPG、汽油、柴油等,且原料的转化率相差不大,液体产品收率也比较接近,但产物分布差别明显。采用ZSM-5催化剂时LPG收率最高,其次是SAPO-5和USY;除ZSM-5外,采用其他分子筛催化剂时轻油收率均较高。因此,应依据不同的生产目的选择适宜的催化剂,将脂肪酸酯最大限度地转化成目的产物。当以生产生物质燃料为目的时,可以选用目前FCC工艺过程使用最为广泛的USY催化剂;当以丙烯、LPG为目的产物时,ZSM-5分子筛是最为合适的催化剂活性组分,这一点与常规催化裂化相似。

另一方面,几种不同分子筛催化剂催化脂肪酸酯裂化反应所得的氧分布差别也较小。气体产物CO及CO2中的氧收率之和在2.67%~3.47%范围,CO/CO2收率比大于1;液体产物中主要存在烯烃、芳烃、烷烃,与石油馏分催化裂化的液体产物组成很相近(见图1)。

2 实验部分

2.1 原料和催化剂

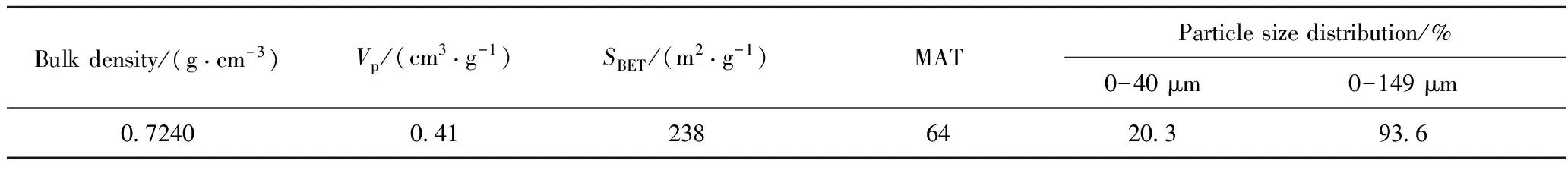

所用废弃油脂取自某生物柴油生产企业。该原料主要由餐饮废油组成,使用前经过预甲酯化以降低其酸值,避免对设备造成腐蚀。实验室研究所用减压蜡油取自某炼油厂常减压装置的减二线,工业试验用减压蜡油为混合蜡油。2种原料的主要性质分别列于表2和表3。催化剂为取自工业试验装置的催化裂化平衡剂。该催化剂以USY分子筛为主要活性组分,基本性质列于表4。

2.2 反应装置和产物分析

采用提升管催化裂化中试装置进行实验室研究。该中试装置包括微机控制系统、进料与蒸汽发生系统、反应-再生系统、气路控制系统和产品回收、计量系统5部分,可模拟工业FCC装置反应-再生系统的连续运转过程。

废弃油脂与减压蜡油共催化裂化的产品包括裂化气、液体产物和焦炭。裂化气包括干气(H2和C1~C2烃类)、液化气(C3~C4烃类)、C5+烃类、预提升用的N2及CO、CO2,采用Bruker公司Galaxie 450型气相色谱仪分析裂化气组成,其中C5及以上组分划归汽油馏分。液体产物分离水分后,根据ASTM D2887标准进行模拟蒸馏分析,并按照汽油(<204℃)、柴油(204~350℃)和重油(>350℃)划分为不同馏分。通过分析烟气的组成和流量计算焦炭的量。

为了便于比较,将转化率统一定义为(100%-重油产率)。

表2 废弃油脂(WEO)的基本物性

1)w(O)=100%-w(C)-w(H)-w(N)-w(S)

表3 减压蜡油的基本物性

1)w(O)=100%-w(C)-w(H)-w(N)-w(S)

表4 催化裂化平衡剂的基本性质

3 结果与讨论

3.1 提升管中试装置废弃油脂与减压蜡油的催化裂化反应结果对比

废弃油脂的主要成分是甘油三酸酯,其中的酸主要为偶数碳的直链脂肪酸,以C16、C18脂肪酸为主。由于废弃油脂来源的差异,甘油三酸酯中的脂肪酸碳链长度和脂肪酸饱和程度各不相同。废弃油脂和常规化石原料最大的区别主要是氧含量,致使二者的裂化性能和产物分布有较大不同。在反应温度525℃、剂/油质量比7.8和停留时间2 s的条件下,废弃油脂与减二线蜡油催化裂化的产物分布如表5所示。

表5 提升管中试装置中废弃油脂与减二线蜡油的催化裂化反应转化率及产物产率

1) Including produced CO and CO2

θ=525℃;m(Catalyst)/m(Oil)=7.8;τ=2 s

与工业装置相比,实验室中试装置的提升管长度较短、直径较小,当停留时间相同时,提升管内的线速度、催化剂的流化密度和径向分布以及气-固接触效率差别都较大,因此在相同反应条件下的转化率和产物分布有较大差别。中试装置的转化深度要比工业装置大很多,无论是减压蜡油还是废弃油脂,其单程转化率都达到了90%以上。

由表5看到,减二线蜡油是良好的催化裂化原料,但与废弃油脂相比,在上述相同的实验条件下,其转化率要低约6百分点。废弃油脂的主要成分是甘油三酸酯,其脂肪酸基团上的烃基结构类似链状饱和烃或不饱和烃类,直径小于分子筛孔道直径,很容易进入到分子筛的孔道中进行反应,而且由于油脂中脂肪酸基团的烃基不饱和程度较高,其裂化性能进一步加强。但是由于废弃油脂中含有较多的氧,在催化裂化过程中,这些氧元素主要以CO、CO2和H2O的形式脱除,从而产生更多的气体和汽油。另外,由于脂肪酸酯在分子筛催化剂的作用下,羰基氧主要以CO的形式脱除,因而废弃油脂催化裂化的干气产率很高。

3.2 反应条件对提升管中试装置中减压蜡油与废弃油脂共催化裂化反应的影响

3.2.1 废弃油脂掺炼比的影响

由于废弃油脂的数量有限,实际中将其作为催化裂化原料搀兑比较可行。加之减压蜡油与废弃油脂的催化裂化性能和产物分布存在差异,二者进行共催化裂化时必然存在适宜的配比。在中试提升管装置中,反应温度525℃、剂/油质量比7.8和停留时间2 s的条件下,掺炼不同比例废弃油脂时的转化率和总液收率示于图2。图2中虚线为废弃油脂和减压蜡油单独反应的转化率或总液收率的线性加和值。

图2 掺炼不同质量分数废弃油脂(WEO)的混合原料在提升管中试装置中催化裂化反应的转化率(x)和总液收率(y(Total liquid))

从图2可以看出,随着废弃油脂掺炼比例的增大,原料的转化率逐渐增加,但是其增加速率有明显不同。当掺炼废弃油脂质量分数在10%以内时,转化率增加比较明显;10%~60%时,转化率增加缓慢;大于60%时,转化率又快速上升。当掺炼废弃油脂质量分数小于30%时,转化率大于2种原料单独反应转化率的线性加和值;大于30%时,转化率小于2种原料单独反应转化率的线性加和值。由此可见,在减压蜡油中掺炼少量废弃油脂时,可以促进原料的转化。Abbot[15]考察了烯烃对烷烃和环烷烃混合烃类催化裂化反应性能的影响,发现烯烃对混合烃类的催化裂化具有协同效应,可使反应转化率增加,而且产物分布也得到改善。依此分析,废弃油脂的脂肪酸烃基不饱和程度较高,一定比例的废弃油脂可以作为烯烃来源,促进以饱和分为主的减压蜡油的转化。但是当掺炼比例过高时,由于甘油酸酯具有较小的分子尺寸和较大的反应速率,与减压蜡油的催化裂化产生竞争,反而影响了原料的转化。

由图2还可以看到,掺炼10%左右质量分数废弃油脂的总液收最高。这是由于废弃油脂的氧质量分数达到了12%以上,其转化过程中约有20%转化为CO、CO2和H2O,从而使得在掺炼比例较高时,总液收逐渐降低。

不同废弃油脂掺炼比例下的主要产品产率的变化如图3所示。由图3可知,随着掺炼比例的增加,汽油和液化气产率的变化相对较小,柴油产率则逐渐降低。当掺炼比例达到60%以上时,废弃油脂的催化裂化反应占主要地位,因此汽油产率增加,液化气产率减少,柴油产率明显下降。

图3 掺炼不同质量分数废弃油脂(WEO)的混合原料在提升管中试装置中催化裂化反应主要产品产率

3.2.2 反应温度的影响

催化裂化过程中,提升管出口温度和剂/油质量比是2个相互关联的参数,受热平衡的限制。若保持再生剂温度和原料预热温度不变,则反应温度将随着剂/油质量比的增大而升高。为了更好地模拟工业生产的实际工况,以90%(质量分数)减压蜡油与10%废弃油脂的混合物为原料,在停留时间2 s的条件下考察反应温度对混合原料催化裂化反应的影响。考察的反应温度分别为505、515、525和535℃,各反应温度依次对应的剂/油质量比为6.22、6.94、7.79和8.69,结果示于图4。

众所周知,在催化裂化反应过程中存在一定的热裂化反应,但以催化裂化反应为主;既有裂化、脱氢等这样的吸热反应,也有缩合、氢转移、芳构化等此类的放热反应,但主体是裂化反应,总体上表现为吸热过程。反应温度每上升10℃,催化裂化反应速率提高10%~20%,热裂化反应速率提高60%~80%[16],所以温度升高,原料转化深度增加,转化率提高。由图4看到,反应温度从505℃升至535℃时,剂/油质量比随之从6.22增加到8.69,转化率由88.1%提高到92.4%。

图4 不同反应温度下掺炼废弃油脂(WEO)的混合原料在提升管中试装置中催化裂化反应转化率

不同反应温度下所得液化气、汽油和柴油产率示于图5。由图5看到,随着反应温度升高,剂/油质量比增大,液化气产率增加,而汽油和柴油的产率均下降,尤其在较高反应温度时,较高的液化气产率以牺牲汽、柴油为代价,与常规原料的催化裂化反应规律相同。

图5 不同反应温度下掺炼废弃油脂(WEO)的混合原料在提升管中试装置中催化裂化反应主要产品产率

3.2.3 停留时间的影响

与剂/油质量比和反应温度类似,原料在提升管内的停留时间也显著影响催化裂化反应转化率、产品分布及质量。停留时间过短,无法保证原料在提升管反应器中充分转化;停留时间过长,增加了二次反应的发生,部分目的产物将转化成副产物,降低了目的产物产率。固定反应温度和剂/油质量比分别为505℃和6.22,以90%(质量分数)减压蜡油和10%废弃油脂的混合物为原料,在停留时间分别为1.2 s、2.0 s时的转化率和产物分布列于表6。

表6 不同停留时间(τ)下掺炼废弃油脂(WEO)的混合原料在提升管中试装置中催化裂化反应转化率及产物分布

m(2ndVGO)/m(WEO)=9;θ=505℃;m(Catalyst)/m(Oil)=6.22

由表6看到,当停留时间从1.2 s延长至2.0 s时,原料转化率提高了约10百分点。这是因为延长停留时间,反应油气在提升管内与催化剂有更多的接触机会,反应更加充分,反应深度提高,转化率随之升高。停留时间从1.2 s增加至2.0 s,产物中液化气和汽油质量分数各自增加了6百分点和3百分点左右。

3.3 减压蜡油掺炼废弃油脂的工业试验结果

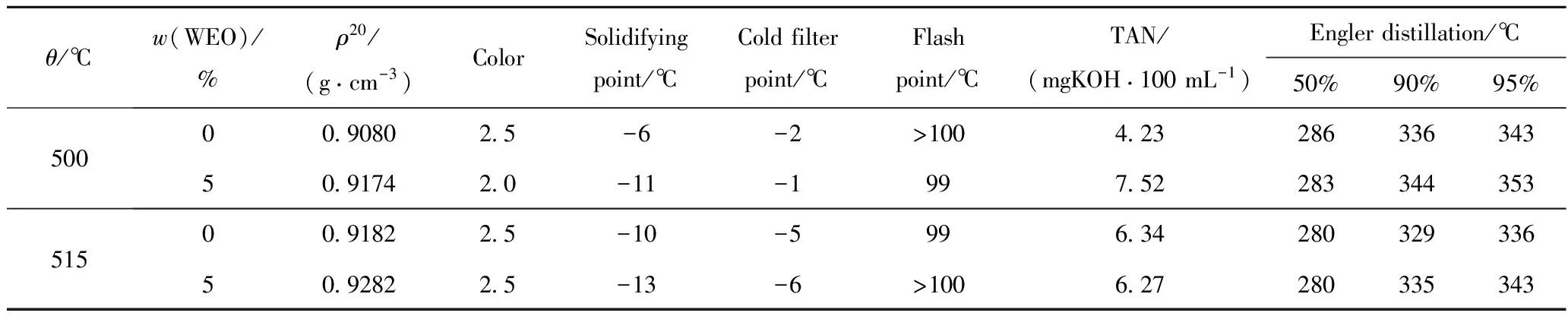

为了验证实验室研究的结论,在催化裂化工业示范装置中进行了减压蜡油掺炼废弃油脂的试验。以减压蜡油以及95%(质量分数)减压蜡油和5%废弃油脂的混合原料作原料,提升管出口温度为500和515℃,停留时间1.8 s时,所得结果列于表7。

表7 掺炼废弃油脂(WEO)的混合原料在催化裂化工业示范装置中反应转化率和产物分布

τ=1.8 s

从实验室到工业试验,存在几个不同之处。如,实验室研究采用单程转化模式,而在工业试验中,为了保证装置的热平衡,通过回炼油浆增加焦炭产率以满足再生剂的温度需要;蜡油与废弃油脂的混合方式不同;原料在提升管反应器中的流动以及与催化剂的接触不同。由表7看到,工业试验结果与实验室研究结果(见3.2节)有所不同,但是除了焦炭外,其他产物分布都比较接近。工业试验所得稳定汽油和轻柴油的主要性质列于表8和表9。由表8和表9可知,掺炼废弃油脂对产品质量的影响较小。稳定汽油的密度和烯烃体积分数略有增加,轻柴油密度略有增加,在较低反应温度时酸度较高。

表8 掺炼废弃油脂(WEO)的混合原料在催化裂化工业示范装置中反应产物稳定汽油的主要性质

τ=1.8 s

表9 掺炼废弃油脂(WEO)的混合原料在催化裂化工业示范装置中反应产物轻柴油的主要性质

τ=1.8 s

虽然工业试验期间掺炼废弃油脂后装置的反-再和分馏系统运转正常,得到的稳定汽油和轻柴油的产品质量也没有明显变化,但是液化气碱洗脱硫系统在运转一段时间后出现了碱液起泡、脱硫效果下降的问题,分馏塔的酸水出现乳化现象,COD增加,这些都需要采取相应措施加以解决。

4 结束语

实验室研究和工业试验结果表明,在催化裂化装置上掺炼废弃油脂是使其高效转化生产车用燃料的有力途径。随着能源紧缺的不断加剧和环保法规的日益严格,废弃油脂和减压蜡油共催化裂化技术将具有良好的应用前景。解决液化气碱洗脱硫系统起泡、酸水COD过高等问题是完善该技术的关键。

[1] 张百良, 宋华民,李世欣. 生物能源发展及科技创新机遇[J]. 农业工程学报,2008, 24(2):285-289. (ZHANG Bailiang, SONG Huamin, LI Shixin. Bioenergy development and opportunity of technological innovation[J]. Transactions of the CSAE, 2008, 24(2):285-289)

[2] DEMIRBAS A. Biodiesel fuels from vegetable oils via catalytic and non-catalytic supercritical alcohol transesterifications and other methods: A survey[J]. Energy Conversion and Management, 2003, 44(13):2093-2109.

[3] ZHOU C H, BELTRAMINI J N, LU G Q, et al. Chemoselective catalytic conversion of glycerol as a biorenewable source to valuable commodity chemicals[J]. Chemical Society Reviews, 2008, 37(3):527-549.

[4] MORDECHAY H. Reaction system for production of diesel fuel from vegetable and animals oils: US, 20080066374[P]. 2008.

[5] DUPAIN X, COSTA D J, SCHAVERIEN C J. Cracking of a rapeseed vegetable oil under realistic FCC conditions[J]. Applied Catalysis B: Environmental, 2007, 72(1-2):44-61.

[6] MELERO J A, CLAVERO M M, CALLEJA G, et al. Production of biofuels via the catalytic cracking of mixtures of crude vegetable oils and nonedible animal fats with vacuum gas oil[J]. Energy & Fuels, 2010, 24(1): 707-717.

[7] BIELANSKY P, WEINERT A, SCHONBERGER C, et al. Catalytic conversion of vegetable oils in a continuous FCC pilot plant[J]. Fuel Processing Technology, 2011, 92(12): 2305-2311.

[8] DORONIN V P, POTAPENKO O V, LIPIN P V, et al. Catalytic cracking of vegetable oils and vacuum gas oil[J]. Fuel, 2013, 106(4): 757-765.

[9] CHEN D, TRACY N I, CRUNKLETON D W, et al. Comparison of canola oil conversion over MFI, BEA, and FAU[J]. Applied Catalysis A: General, 2010, 384(1-2): 206-212.

[10] YU F W, GAO L C, WANG W J, et al. Bio-fuel production from the catalytic pyrolysis of soybean oil over Me-Al-MCM-41 (Me=La, Ni or Fe) mesoporous materials[J]. Journal of Analytical and Applied Pyrolysis, 2013, 104: 325-329.

[11] BOTAS J A, SERRANO D P, GARCIA A, et al. Catalytic conversion of rapeseed oil into raw chemicals and fuels over Ni- and Mo-modified nanocrystalline ZSM-5 zeolite[J]. Catalysis Today, 2012, 195(1): 59-70.

[12] TWAIQ F A, ZABIDI N A M, MOHAMED A R, et al. Catalytic conversion of palm oil over mesoporous aluminosilicate MCM-41 for the production of liquid hydrocarbon fuels[J]. Fuel Processing Technology, 2003, 84(1-3): 1283-1300.

[13] 田华,李春义, 杨朝合,等. 棕榈油的催化转化研究[J]. 石油学报(石油加工),2008, 24(3):256-262. (TIAN Hua, LI Chunyi, YANG Chaohe, et al. Study on catalytic conversion of palm oil[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(3):256-262.)

[14] 田华,李春义, 杨朝合,等. 动物油在不同催化剂上的转化[J]. 催化学报,2008, 29(1):69-74. (TIAN Hua, LI Chunyi, YANG Chaohe, et al. Conversion of animal fat over various catalysis[J]. Chinese Journal of Catalysis, 2008, 29(1):69-74.)

[15] ABBOT J. The influence of olefins on cracking reactions of saturated hydrocarbons[J]. Journal of Catalysis, 1990, 126(2): 684-688.

[16] 徐春明,杨朝合. 石油炼制工程[M]. 第四版. 北京:石油工业出版社,2009: 309.

Development and Industrial Test of Co-Processing Technology for Catalytic Cracking of Waste Edible Oil and VGO

SHAN Honghong,LIU Yibin,CHEN Xiaobo,YANG Chaohe

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao266580,China)

Based on the studies of in-situ catalytic conversion and effect of zeolite on the catalytic conversion of fatty acid ester, the co-processing of waste edible oil (WEO) and VGO by FCC technology was investigated firstly, and then the industrial test was carried out. The results showed that the C-O bond of fatty acid ester cracked preferentially, and USY zeolite was beneficial to the high total liquid yield. WEO had influence on the conversion of the VGO in the co-processing. The better product distribution was obtained under the certain reaction conditions and the WEO mass fractions. The industrial test showed that the product quality had no obvious change after blending WEO in VGO, but the operation of LPG desulfurization system was affected.

waste edible oil; vacuum gas oil(VGO); catalytic cracking; co-processing

2014-11-01

山红红,女,教授,博士,从事催化反应工程方面的研究;Tel:0532-86981289;E-mail:shanhh@upc.edu.cn

1001-8719(2015)02-0460-08

TQ517; TK6

A

10.3969/j.issn.1001-8719.2015.02.025