超声加工的非接触能量传输仿真与实验

2015-06-24隆志力蔺祥伟王舒野

隆志力,蔺祥伟,王舒野,范 鹏

(1.哈尔滨工业大学深圳研究生院,518055广东深圳;2.东莞华中科技大学制造工程研究院,523808广东东莞)

超声加工的非接触能量传输仿真与实验

隆志力1,蔺祥伟1,王舒野1,范 鹏2

(1.哈尔滨工业大学深圳研究生院,518055广东深圳;2.东莞华中科技大学制造工程研究院,523808广东东莞)

为解决超声加工中传统的接触式能量传输方式存在电刷磨损快且主轴不能高速旋转的问题,根据电磁感应原理,建立了非接触能量传输系统的互感理论模型,基于Maxwell平台构建了系统的仿真计算模型,通过旋转电磁耦合实验机构对仿真模型进行验证,获得了旋转转速、级间磁隙、超声频率以及谐振匹配参数对系统能量传递效率的影响规律.仿真与实验结果表明:超声系统实现高速旋转时,非接触能量传输装置的输入和输出功率能量传递效率可达80%,初、次级线圈绕组电流密度和磁芯磁通密度随旋转转速的增加并无显著变化,传递效率的下降与磁隙近似成线性关系,传递效率随着频率呈现先升后降,对输入信号的频率具有选频作用.应用规律可为电磁感应式超声主轴进行优化设计.

超声加工;非接触电磁感应;Maxwell仿真;谐振补偿;负载匹配

旋转超声加工在国际上被公认是硬脆性材料加工领域的重要加工工艺之一[1],与传统的加工方法相比具有加工速度快、加工精度高和工具头磨损小等优点[2].随着目前超声加工设备对超声信号供电可靠性、超声主轴转速的要求不断提高,而传统的接触式电能传输方式存在电刷磨损腐蚀快、易产生接触火花、导电体裸露等安全隐患[3],导致主轴不能高速旋转进而影响超声加工精度和降低加工效率.因此,在旋转超声加工领域迫切需要采用非接触式电信号传输方式,本文提出一种基于非接触能量传输的超声加工装置.

非接触式能量传输技术 (inductive contractless power transmission,ICPT)作为一种新型的电能传输模式,在电动车充电[4]、机器人[5]、医疗电子[6]等行业逐渐得到广泛应用.在旋转超声加工领域,德国DMG公司于2007年研制出采用非接触式电能传输方式的 ultrasonic 70五轴联动旋转超声加工机床[7],其主轴转速达到6 000 r/min.清华大学傅水根等设计的超声机床工具头转速为700 r/min[1],华侨大学郑书友等研制的超声加工机床主轴转速为1 500~2 500 r/min[8].采用电刷和集流环的接触式供电方式直接限制了超声加工机床主轴转速的提高,目前国内罕见非接触电能传输系统应用于超声加工的报道.由于非接触式能量传输方式避免了导线物理上的直接摩擦和接触[9],因而能够实现完全气密性,可靠性高,适用于超声主轴高速旋转的场合,有效提高了超声加工精度和加工效率.因此,开展针对超声加工设备的非接触式供电方式的基础研究具有重要意义.本文基于ICPT技术[10],应用互感模型理论和Maxwell仿真计算并与实验验证相结合的方法对非接触式旋转电磁机构的耦合性能、传输效率以及初、次级的谐振补偿措施进行了深入的研究.

1 理论模型建立

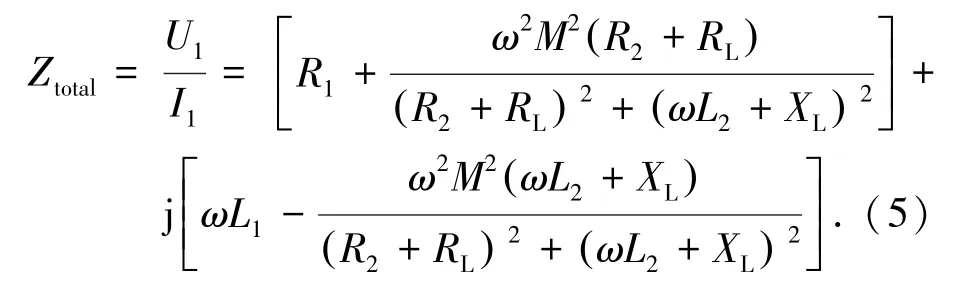

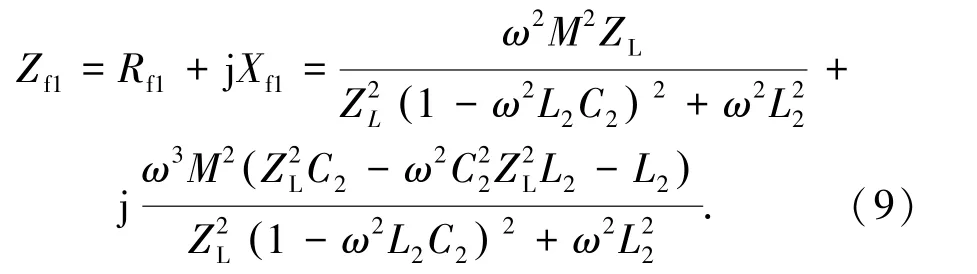

基于电磁感应原理的互感模型理论[11-12],采用ICPT技术实现了系统能量的非接触式传输.初、次级线圈分别绕在相对分离且保持同轴心的磁芯上,初级线圈通以高频的励磁电流产生磁场,次级线圈能够感应出同频率的交流电信号.若将初级磁芯固定,次级磁芯作高速旋转的相对运动,则构成了旋转非接触电磁耦合机构.采用互感模型理论对这一非接触式感应传输装置进行分析,图1(a)为该电磁机构抽象出的带磁隙的互感电路模型,图1(b)为其互感等效电路模型.

图1 非接触式电磁互感模型及其等效模型

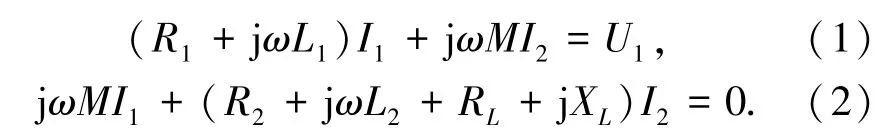

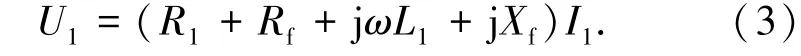

根据磁路的互感模型理论和运算电路的分析理论,推导出互感电路的回路电流基本方程[13-14]为

其中:RL、XL分别为负载的等效电阻和等效电抗;L1、R1分别为初级线圈绕组的电感和电阻;L2、R2分别为次级线圈绕组的电感和电阻;U1、I1分别为高频励磁电压和电流;I2为次级感应电流;M为带有磁隙磁路的互感系数;ω为输入交流信号的角频率.

将次级线圈绕组的阻抗映射到初级绕组,如图1(b)所示,获得其互感等效电路的回路电流基本方程为

其中:次级绕组的反应阻抗为

由式(1)~(3)式可以推得该系统的总阻抗为

应用动态电路的谐振分析理论和最大功率传输定理可知,反映阻抗的大小直接体现了系统传输有功功率的能力大小.系统等效输出阻抗不仅包含R1和Rf所产生的有用功耗,而且存在L1和Xf所产生的无用功耗.为使高频激励信号的输出功率达到最大和考虑在系统工作时的负载匹配问题,应当通过调整电路中各阻抗参数而使系统的无用功耗降为零.

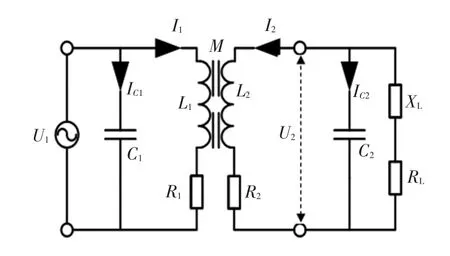

通过在分析对比多种初、次级串并联谐振补偿和负载匹配拓扑结构的适用性,确定其中一组最优的拓扑结构,即初级并联谐振补偿和次级并联负载匹配方法,其等效的补偿匹配电路模型如图2所示.

图2 非接触式系统谐振补偿和负载匹配电路模型

系统应用谐振补偿和负载匹配的电路回路电流基本方程为

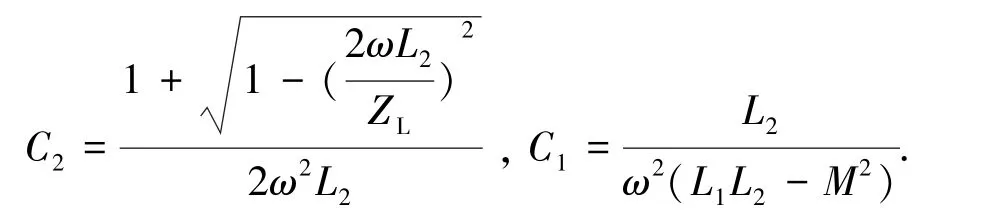

由以上各式可推导出次级并联谐振时的映射到初级的阻抗为

当反应阻抗的虚部为零时,次级回路的总阻抗仅含有实部,映射到初级的阻抗只有纯电阻,通过对次级应用负载匹配,可使次级绕组损耗的无功功率达到零值.此时流入匹配电容的电流与导纳电流的无功分量相抵消,次级绕组端口近似等效于电压源,端口输出电流值可实时追踪负载阻抗变化.在初级输入电压相同的情况下,次级负载匹配可以提高系统的输出功率和传输效率.由并联谐振的映射阻抗公式可得到次级补偿电容值C2.同理,可进一步推导出初级谐振补偿电容C1,即

通过初级并联补偿,流过并联补偿电容的电流抵消了初级绕组中电流的无功分量,降低了系统对供电电源的电流要求,可以有效提高初级绕组的最小视在输入功率.因此,通过初级谐振补偿和次级负载匹配措施,有效地提高了非接触式电磁传输系统的传递效率.

2 仿真计算

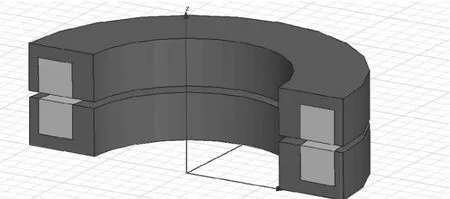

基于Maxwell电磁场有限元仿真平台,从模型建立、激励源施加、边界条件给定到后期的云图提取,均模拟实际超声加工机床的非接触式能量传输系统.应用Maxwell瞬态电磁场分析模块,对非接触电能传输系统的互感耦合模型进行仿真计算.采用旋转的非接触罐形磁芯作为仿真模型,剖面如图3所示,次级运动类型选择旋转运动,运动围绕坐标系为整体坐标系,运动方向选择正方向,即逆时针方向.基于仿真模型,研究旋转转速、级间磁隙、超声频率、谐振补偿参数等因素对互感耦合的影响规律.

图3 非接触式磁芯仿真模型剖面图

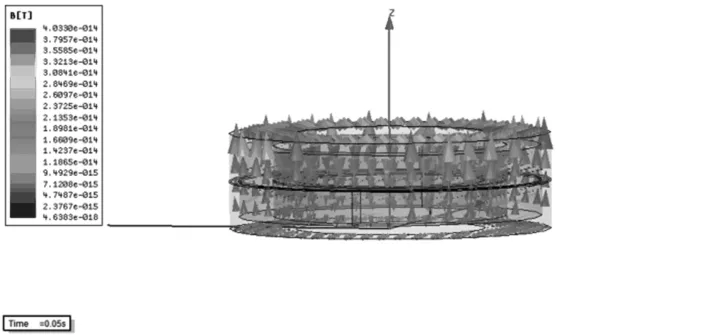

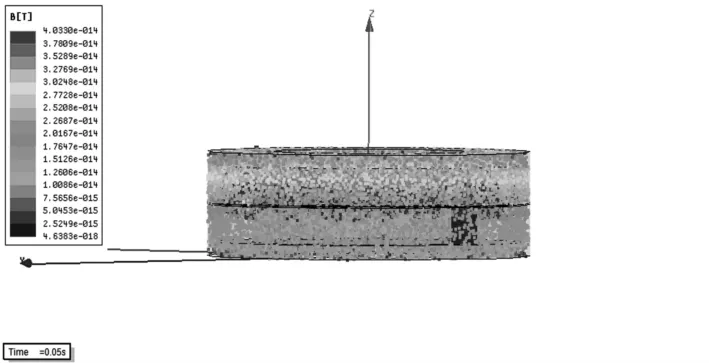

在Maxwell仿真平台下,绘制罐形磁芯的几何模型,确定磁芯和线圈绕组的材料,模型采用软磁铁氧体磁芯,设定其相对磁导率为2 000,导电率为0.确定有限元计算的边界条件为初级固定、次级旋转,施加在初级线圈的激励为高频交流信号.利用瞬态场求解器求解特定时间周期内非接触式电磁传输机构初、次级磁芯的磁通与磁感应强度分布情况,分别如图4、5所示.求解旋转运动模型中电压源激励为正弦波形时电流密度和次级感应交流信号波形,分别如图6、7所示.对改变绕组连接方式的电路拓扑结构进行仿真计算,采用单一变量的研究方法对比分析各因素对耦合机构磁场和电场的影响规律.

图4 瞬态场0.05 s时刻磁芯中磁感应强度分布云图

图5 瞬态场0.05 s时刻磁芯中磁密B标量分布云图

图6 瞬态场0.05 s时绕组电密矢量分布

图7 次级感应信号的强度分布

通过Maxwell平台的磁场和电场瞬态求解,可得到系统传输效率的影响规律.

1)在保持同一交流信号激励和相同的级间磁隙的仿真条件下,由图6可以看出,在激磁绕组某一刻的电流密度基本是各处相等,大小约为3.928 9× 107A/m2.感应绕组的电流密度也近似相等,为1.683 8×107A/m2.在0.05 s时刻,初级电流流向和次级流向相反.当旋转转速由0增加至6 000 r/min,初、次级线圈绕组电流密度和磁芯磁通密度随旋转转速的增加并无显著变化,传递效率可以达到90%以上,仿真适用于高转速的能量传输系统.

2)在保持同一交流信号激励和相同的次级旋转转速的仿真条件下,由磁芯磁通密度B的矢量分布云图得出,系统在进入稳态后,随着云图颜色由橘黄到青绿色渐变,初级磁芯到次级磁芯的磁通密度逐级递减,甚至出现数量级的衰减,如磁密由初级的3.795 7×10-14T衰减到4.748 7×10-15T,磁芯磁密由内侧到外侧亦是逐级递减,说明初级磁芯和磁芯外侧的磁密较大.继续查看磁感应强度分布的标量云图,次级磁芯和靠近内侧的磁密较小,分布也是不均匀的,这是由于磁隙的磁损耗和磁芯内外侧体积不一致引起.所以,在磁芯设计时要注意保持磁隙适当间距,且要平衡磁芯内外侧的磁密分布,提高磁芯的利用率以满足系统传递效率的要求.

3)在保持相同的次级旋转转速和相同的级间磁隙的仿真条件下,对于频谱范围大的高频激励信号,由图7得出,次级感应的交流信号始终保持同频且波形不发生畸变和相位偏移.分析瞬态场求解时的端部补偿效应,因为初、次级线圈绕组的互感电路相连的只是电感部分,将初级和次级的端部补偿电容分别与绕组回路的电感并联实现互感电路的谐振匹配.由于谐振电路对输入的各高频激励信号具有选频作用,次级线圈电流密度和磁芯磁密随超声频率的提高呈现先密后疏的趋势,系统传递效率在30 kHz左右达到最大,在两侧呈现衰减的趋势.

基于Maxwell仿真平台,对旋转非接触式能量传输系统的磁芯材料、旋转转速、级间磁隙、超声频率、谐振补偿参数进行仿真计算,分析得出当输出功率一定时,非接触式电磁传输系统的最优设计参数:激励信号频率为30 kHz;负载阻抗为200 Ω;初级励磁电感为235 μH;级间磁隙为0.5 mm;旋转转速为3 000 r/min;副边感应电感为230 μH;初级谐振补偿电容理论值为182.63 nF,仿真值为183 nF;次级负载匹配电容理论值为32.13 nF,仿真值为33 nF.

3 优化结果与验证

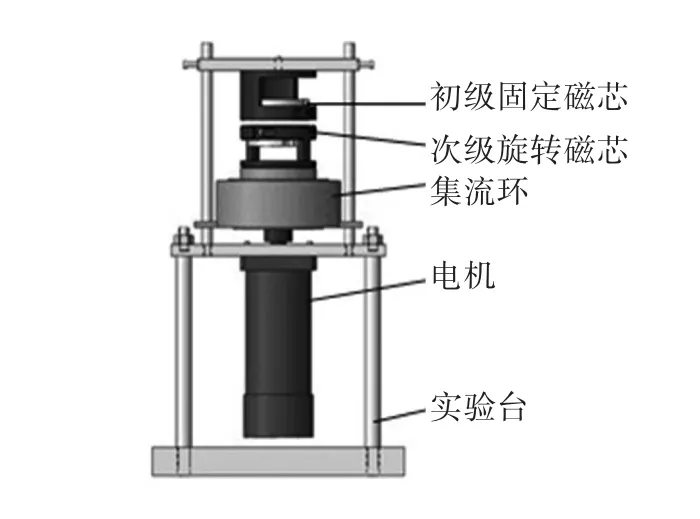

根据电磁感应原理的互感模型推导得到的最优谐振补偿参数和由Maxwell平台仿真计算得出的最优设计参数,模拟超声加工机床中旋转非接触式超声主轴的结构,搭建了非接触式电磁耦合实验机构,机构由初级固定磁芯及线圈、次级旋转磁芯及线圈、集流环、高速电机、试验台组成,如图8所示.通过集流环采集次级交流信号电压,测试并验证电磁因素对机构传递效率的影响规律.实验设备包括超声驱动器和示波器,其中超声驱动器输出正弦交流信号幅值为120 V、频率为0~200 kHz,示波器选用Tektronix的MSO4000B系列,其采样频率达到1 GHz,满足信号显示要求.

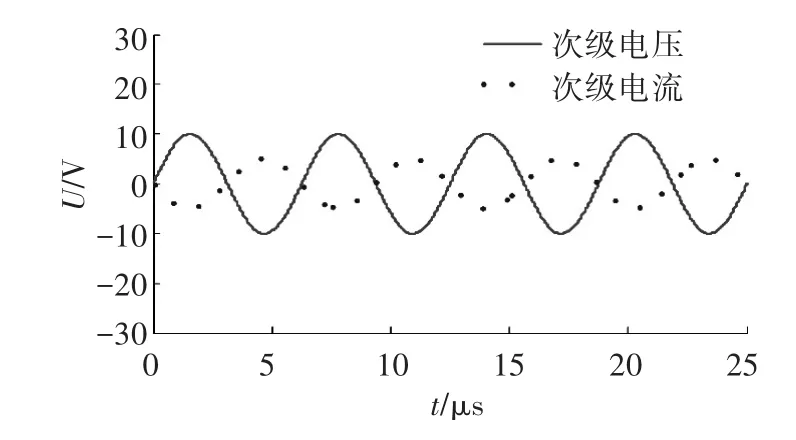

工作时感应电压和感应电流的波形如图9所示,从波形可知,次级电压和电流波形的相位差近似为零,证明初级谐振补偿电路和次级负载匹配电路的工作正常,系统处于谐振匹配状态.

图8 非接触式电磁耦合试验机构

图9 系统谐振工作时初次级电压波形

3.1 旋转转速对系统传递效率的影响

单一变量是次级线圈绕组的旋转转速,实验采用第2节中的最优设计参数.仿真计算和实验验证的传递效率曲线如图10所示.

图10 随转速变化的传递效率曲线对比

通过仿真和实验对比,两者的传递效率曲线随转速的旋转变化趋势相对平稳,实际能量传递效率保持在80%以上,但受实际测试环境影响,实验测试与仿真计算的传递效率相比下降5%左右.实验验证了相对分离且保持同轴心的非接触式能量传输结构的系统传递效率受旋转转速的影响不大,即可以在高速旋转的情况下实现能量的传递,这为超声加工电主轴的高转速研究提供了一定的实验依据.

3.2 级间磁隙对系统传递效率的影响

单一变量为初级和次级绕组线圈的级间磁隙,实验采用第2节中的最优设计参数.仿真计算和实验验证的传递效率曲线如图11所示.

通过仿真和实验的对比,验证了传递效率随级间磁隙的变化规律,当磁隙在一定间距内,传递效率的下降与磁隙近似成线性关系,即磁隙增大0.5 mm,则系统传递效率相应下降2%.当磁隙大于5 mm时,系统传递效率迅速下降,实际的实验测试环境对大间距非接触式能量传递效率影响效果明显.

图11 随磁隙变化的传递效率曲线对比

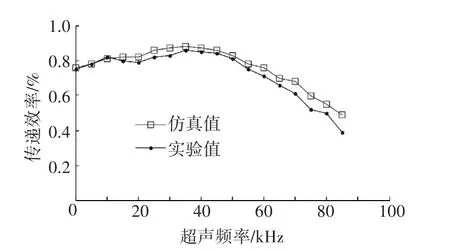

3.3 超声频率对系统传递效率的影响

单一变量为初级线圈高频交流励磁信号的频率,实验采用第2节中的最优设计参数.仿真计算和实验验证的传递效率曲线如图12所示.

图12 随超声频率变化的传递效率曲线对比

通过仿真和实验的对比,系统传递效率呈现先升后降的规律,在30 kHz左右达到峰值,这是由于初级并联谐振补偿电容C1和次级并联的负载匹配电容C2组成系统谐振电路,对输入信号的频率具有选频作用.验证了系统传递效率随超声频率的变化规律,在一定的超声频率范围内,需要为提高传递效率而进行必要的初级谐振补偿和次级负载匹配.

由于存在级间间隙对初、次级线圈绕组自感的影响,会使得实验值要小于仿真值,但可以验证在初级线圈绕组和次级线圈绕组相对旋转时,采用最优电磁参数设计的非接触式旋转实验系统运行稳定可靠,系统传递效率达到了仿真计算的要求.

4 结 论

1)提出并确定一组最优的电能量传递拓扑结构,应用到超声加工领域.通过合理的设计磁耦合结构和动态谐振电路的补偿匹配拓扑,可以不断改善初、次级系统的供电性能,提高磁耦合能力,实现非接触式传输系统工作在最佳谐振匹配状态,从而提高应用于超声加工能量系统的传递效率.

2)通过仿真计算并验证了旋转转速、级间磁隙、超声频率、谐振补偿、负载匹配等电磁参数对系统传递效率的影响规律,得到了最优的设计参数,实现传递效率达到80%.

3)仿真计算和实验测试均模拟实际超声加工机床的非接触式能量传输系统,可以实现高转速下能量的传输,解决了旋转超声加工中传统的直接接触传输方式存在的缺陷,将非接触式电能传输技术应用于超声加工领域,可对感应式超声主轴供电系统进行优化设计.

[1]戴向国,傅水根,王先逵.旋转超声加工机床的研究[J].中国机械工程,2003,14(4):289-291.

[2]PEI Z J,KHANNA N.Rotary ultrasonic machining of structural ceramics:a review[J].Ceramic Engineering and Science Proceedings,1995,16(1):259-278.

[3]高正博,张德远.一种新型回转超声振动主轴的设计及测试[J].新技术新工艺,2004(2):48-51.

[4]BOYS J T,GREEN A W.Inductively coupled power transmission concept-design and application[J] .The Institution of Professional Engineers New Zealand Transmissions,1995,22(1):1-9.

[5]ATSUO K,KAZUAKI I.Wireless transmission of power and information through one high-frequency resonant AC link inverter forrobotmanipulatorapplications [J].IEEE Transactions on Industry Applications,1996,37(3):503-508.

[6]WANG G,LIU W,SIVAPRAKASAM M,et al.Design and analysis of an adaptive transcutaneous power telemetry for biomedical implants[J].IEEE Transactions on Circuits and Systems,2005,52(10):2109-2117.

[7]刘礼平.基于机床附件化的旋转超声波加工关键技术研究[D].天津:天津大学,2011.

[8]郑书友,旋转超声加工机床的研制及实验研究[D].厦门:华侨大学,2008.

[9]孙登亚,黄文新,胡育文.基于新型可旋转变换器的感应电能传输技术[C]//2005年全国电源技术第十六届年会.深圳:中国电源学会,2005:805-807.

[10]TAN L,HUANG X,HUANG H,et al.Transfer efficiency optimal control of magnetic resonance coupled system of wireless power transfer based on frequency control[J]. Science in China Series E: Engineering & Materials Science,2011,54(6):1428-1434.

[11]武瑛,严陆光,黄常纲,徐善纲新型无接触电能传输系统的性能分析[J].电工电能新技术,2003,22(4):10-13.

[12]孙跃,夏晨阳,戴欣,等.感应耦合电能传输系统互感耦合参数的分析与优化[J].中国电机工程学报,2010,30(33):44-50.

[13]黄学良,谭琳琳,陈中.无线电能传输技术研究与应用综述[J].电工技术学报,2013,28(10):1-11.

[14]康仁科,马付建,董志刚,等.难加工材料超声辅助切削加工技术[J].航空制造技术,2012(16):46-49.

(编辑 魏希柱)

The simulation and experiment of new non-contract electromagnetic conversion device in ultrasonic machining

LONG Zhili1,LIN Xiangwei1,WANG Shuye1,FAN peng2

(1.Shenzhen Graduate School,Harbin Institute of Technology,518055 Shenzhen,Guangdong,China;2.Manufacturing Engineering Institute,Dongguan Huazhong University of Science and Technology,523808 Dongguan,Guangdong,China)

In order to improve the speed of machine tool spindle and overcome the rapidly wearing off of the conventional electric brush in the rotary ultrasonic machining,research on non-contact power transmission system which based on the principle of electromagnetic induction has been conducted.Through the mutual inductance coupling theory and the simulation on Maxwell electromagnetic simulation software, the non-contact rotary electromagnetic coupling mechanism is established and the influence factor on the transfer efficiency of the rotary mutual inductance,such as rotation speed,inter-stage magnetic gap,matching compensation and the ultrasound frequency has been explored.It demonstrates that transfer efficiency of the energy from the primary to secondary forward load can achieve 80%with proper selection of matching parameter and magnetic gap at a high rotary speed. The electricity intensity in the coil and the magnetic flux shows no significant difference with the acceleration of the rotary speed,while the efficiency decreased with the magnetic gap.Furthermore,it shows that the coupling has an optimal frequency within the input frequency range of the ultrasonic excitation,where the transfer efficiency goes up initially and then turns backward as frequency increased.The research provides a reference for the optimal design of the ultrasonic spindle.

ultrasonic machining;non-contact electromagnetic induction;Maxwell simulation;resonance compensation;load match

TB552

A

0367-6234(2015)09-0008-05

10.11918/j.issn.0367-6234.2015.09.002

2014-03-06.

国家自然科学基金委员会-广东省人民政府自然科学联合 基 金 (U1134004);广 东 省 重 大 科 技 专 项(2011A0808010004);广东省省部产学研合作专项资金(2012B091100022);东莞市高等院校科研机构资金( 2012108102023); 深 圳 市 基 础 研 究(JCY201504030161923526,JCYJ20120613145622592).

隆志力(1976—),男,博士,副教授.

隆志力,longworking@163.com.