蓄热式燃烧技术在热连轧步进式加热炉上的应用

2015-06-24赵钰

赵 钰

(山西太钢工程技术有限公司 山西太原030009)

·节能降耗·

蓄热式燃烧技术在热连轧步进式加热炉上的应用

赵 钰①

(山西太钢工程技术有限公司 山西太原030009)

太钢2250mm热连轧厂四号板坯加热炉采用蓄热式燃烧技术,从根本上提高了加热炉的能源利用率,既减少了污染物的排放,又节约了能源。另外,蓄热式燃烧技术的采用,强化了加热炉内的炉气循环,保证炉子的温度场均匀,提高钢坯加热质量,效果非常显著。

蓄热式燃烧技术 DHCR(连铸坯) 火焰辐射强度 脉冲燃烧

1 前言

太钢不锈钢股份有限公司2250mm热轧厂于2006年6月已建成三座260t/h步进梁式加热炉,全部采用低NOX常规烧嘴,控制方式为脉冲控制。由于太钢公司能源与环保问题日益突出,因此公司决定新建4#加热炉,在燃烧系统上采用低NOX蓄热式烧嘴+脉冲控制,使2250mm热轧厂具备4座加热炉生产,完成公司200万t不锈钢和200万t普碳钢的年生产能力。

2 主要技术条件

2.1 板坯规格

厚度:不锈钢180mm~200mm,碳钢230mm~250mm;

宽度:不锈钢1000mm~2100mm,碳钢1000mm~2150mm;

长度:4800mm~12000mm;

标准坯:不锈钢200mm×1250mm×10500mm,碳钢230mm×1250mm×10500mm;

重量:最大单重40t。

2.2 板坯加热温度

入炉温度:冷装:20℃,热装:400℃以上,DHCR:900℃~950℃。

出炉温度:碳钢:1250℃(板坯表面),奥氏体不锈钢:1280℃(板坯表面)。

铁素体不锈钢:1150℃(板坯表面)。

3 4#加热炉能力的确定

由于4#加热炉基础是在建设1#、2#、3#加热炉时已经预留,因此炉长已确定。根据工艺要求,加热炉应满足钢坯DHCR(连铸坯),又可用于CCR(冷装)、HCR(热装)。考虑到采用DHCR时需要保持连铸和轧机生产的稳定,因此加热炉在轧机换辊等情况下要求有一定的缓冲能力。4#加热炉采用长行程装钢机方式,缓冲段长度~8m,长行程装钢机最大行程10.7m。

根据工艺要求,按碳钢标准坯冷装时的加热炉产量为260t/h计算,加热炉的有效长度为43m。

加热炉的生产能力如下:(最长坯230mm×1250mm×12000mm)。

碳钢:额定产量260t/h(标准坯230mm×1250mm×10500mm)。最大产量300t/h。

奥氏体不锈钢:额定产量190t/h(标准坯200mm×1250mm×10500mm)。最大产量220t/h。

铁素体不锈钢:额定产量215t/h(标准坯200mm×1250mm×10500mm)。最大产量245t/h。

4 不锈钢加热炉的特点和加热炉设计的指导思想

4.1 不锈钢加热炉的特点

1)不锈钢的加热曲线与碳钢明显不同。不锈钢要求在600℃升温缓慢,因此不锈钢的加热曲线更平缓。

2)不锈钢加热需精确控制钢坯的出炉温度,并保证钢坯表面和中心的温度均匀。因此对加热炉出炉目标温度的控制要求更高。

3)由于不锈钢在加热过程中易产生粘结性氧化铁皮,因此严格而灵活的炉内气氛控制,是保证轧制产品表面质量的重要环节(最长坯230mm×1250mm×12000mm)。

4)考虑到不锈钢在炉时间较长,为防止钢坯在炉内的下弯,加热炉的设计应充分考虑炉内水梁和立柱的合理布置。

4.2 蓄热式加热炉设计的指导思想

1)为了保证加热炉在加热质量、节能、环保及其它经济技术指标方面达到国际先进水平,设计指导思想为:满足钢坯加热工艺要求,方便操作工人检修及维护,环保减排,节能降耗。

(1)步进梁式加热炉的设计符合“工艺要先进、设备要可靠、产品要一流、环境要达标、造价要合理”的项目设计指导思想。

(2)炉子设计以满足高附加值的不锈钢板坯的加热质量要求为主要依据,但同时兼顾碳钢板坯的产量及直接热装的要求。

(3)在加热过程中存在着不锈钢和碳钢的产品规格转换,因此要求炉子具有很大的灵活性、温度控制L1级的精确性和快速响应性。

(4)由于碳钢有直接热装工艺,要求加热炉在装炉上必须满足连续的供坯工艺,尽量减少连铸坯下线的出现,同时在生产过程控制L2级上满足DHCR的要求。

(5)在节能方面,采用高温空气预热器技术和蓄热式燃烧技术。

(6)L1级燃烧控制方面,采用先进的模糊控制技术,提高加热炉温度控制的响应性。

(7)采用钢坯温度自适应功能的加热炉数学模型,最大限度保证加热质量。

(8)在L2控制方面,采用热装支持技术,尽可能地提高DHCR比例。

2)蓄热式加热炉技术特点。本蓄热式加热炉实质上是高效蓄热式换热器与常规加热炉的结合体,主要由加热炉炉体、蓄热室、换向系统以及燃料、供风和排烟系统构成。

本次燃烧系统采用的是空气蓄热燃烧技术。可将空气预热到800℃~1100℃左右, 烟气排放温度低于150℃,将余热回收率提高70%~90%,达到余热回收的极限(见图1)。

图1 蓄热式烧嘴工作原理图

其优势表现在下面几个方面:

(1)炉温更加均匀: 一方面,由于煤气和空气在炉膛内弥散燃烧,肉眼观察无明显火焰,因此,炉温更均匀,而且无局部高温区;另一方面,由于在每一对蓄热室中都是燃烧侧和排烟侧隔几分钟就交替换位,因此,不存在烧偏的情况,使炉子两侧温度均匀。由于炉温分布均匀,加热质量大大改善,产品合格率大幅度提高。

(2)燃料选择范围更大。采用蓄热式燃烧技术,空气预热温度由过去的400℃~600℃可提高到800℃~1100℃。由于燃料的理论燃烧温度大幅度提高,使燃料的选择范围更大。特别是可燃用3344kJ/m3以下的低热值燃料,如高炉煤气或其他低热值劣质燃料。

(3)大幅度节能:由于烟气经蓄热体后温度降低到150℃以下,将烟气的绝大部分显热传给了助燃空气及煤气,做到了烟气余热的“极限回收”,因此,炉子燃料消耗量大幅度降低。NOX生成量更低。

(4)降低金属氧化烧损: 低氧燃烧的另一个好处是可降低被加热金属的氧化烧损。此外,蓄热式燃烧还可以提高火焰辐射强度,强化辐射传热,提高炉子产量。

5 加热炉炉型的确定

1)炉型符合板坯高产、优质、氧化烧损少的要求

综合加热质量和节能两方面因素,在4#加热炉设计中,采用了预热段、一加热段、二加热段为蓄热燃烧、均热段为常规燃烧的新型组合蓄热供热方案:上部均热段采用平焰烧嘴,下部均热段采用常规侧向低NOX烧嘴脉冲供热;其它各供热段采用侧向蓄热式烧嘴供热。充分适应不同钢种、不同产量的加热要求,对钢坯实行有效灵活的加热。

2)根据不锈钢加热的特点,采取了保证加热质量的措施

(1)不锈钢在炉时间长,要求在低温缓慢加热。

加热炉在供热能力配置考虑有较大的调节范围,可适应不同钢种在不同产量下的不同加热制度。

(2)由于部分不锈钢在高温下强度低,在加热炉水梁布置、垫块大小等方面均采取了优化设计,保证板坯悬臂小,垫块压痕小。

(3)步进框架动作轻缓,对钢坯实现轻抬、轻放,防止不锈钢表面产生划痕。

(4)由于不锈钢对温度准确性和稳定性要求严格,同时为了减少氧化烧损,采用先进的自动化控制系统。

3)适应连铸连轧工艺的要求

(1)加热炉装料采用最大行程~10m的长行程装机,碳钢直接热装生产时可将钢坯直接装入炉内~8m的位置,在连铸板坯直接热装时能提供适当的缓冲时间以满足轧机解决短时故障或换辊的需要,尽量减少热坯下线的出现。

(2)采用先进的L2热装支持功能,尽可能提高热装比。

4)加热炉满足低耗、节能的要求

(1)炉体砌筑采用复合炉衬,强化绝热,减少热损失,节能,提高炉子使用寿命。

(2)炉底水梁和立柱采用优化设计,减少管底比,并采用双重绝热包扎,节能效果好。

(3)炉底水梁、立柱采用汽化冷却,有效防止水梁立柱内壁结垢,提高梁、柱的使用寿命,同时又可产生蒸汽供生产和生活利用。

(4)设置高效金属管状空气预热器,可把助燃空气预热至~600℃,有效回收烟气余热,大量节约燃料。

(5)采用蓄热式烧嘴,可使除均热段的各供热段的空气温度预热至1000℃~1150℃,节约燃料。

6 炉型结构及基本尺寸和技术指标

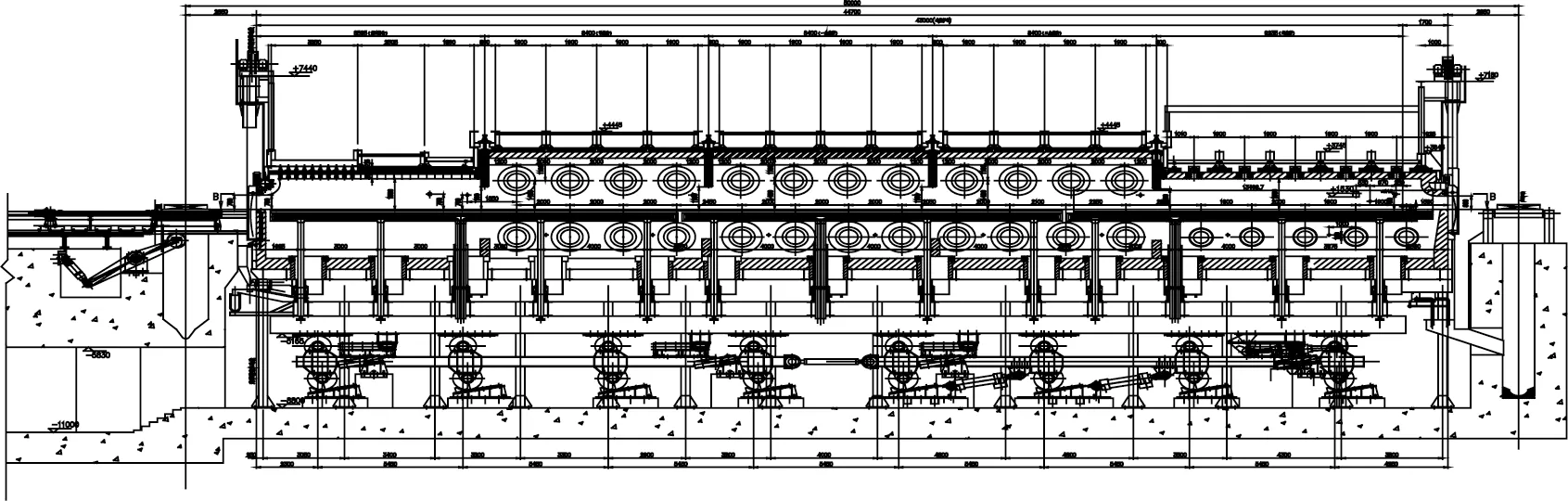

6.1 炉型结构(见图2)

图2 蓄热式加热炉炉体图

采用端部装料和端部出料方式。

为了适应不同钢种、不同产量的加热要求,全炉共9个供热段进行炉温自动控制:预热段上下2段,一、二加热段各上下2段,上均热段前后2段,下均热1段。加热炉均热段采用传统供热方式,上部采用炉顶平焰烧嘴的供热方,下部采用新型低NOX侧调焰烧嘴。其余各段为蓄热式烧嘴,有效节约能耗。

6.2 加热炉基本尺寸

装出料辊道中心距:50000mm

加热炉砌体全长:44700mm

加热炉有效长度:43000mm

加热炉砌体宽度:13672mm

加热炉内宽:12700mm

烟囱高度: 100m

烟囱出口直径:φ4000mm

表1 主要技术指标一览表

7 计算机控制系统

7.1 概述

加热炉自动化系统的范围,从加热炉区板坯称重、核对辊道开始至出炉辊道为止。

自动化系统分成二级:

L1级:即电控系统和仪控系统,主要完成加热炉的顺控、板坯的定位控制、装钢机和出钢机的APC、步进梁控制、加热炉燃烧控制、介质的测量和控制等。

L2级:即过程控制计算机系统,主要完成加热炉的材料跟踪、优化燃烧设定计算和数据处理及热装作业的处理。

7.2 系统设计的指导思想和特点

系统设计充分考虑系统功能的完备和技术先进性,采用仪电一体化的系统结构,电控、仪控和过程控制系统通过星型交换式快速以太网实现数据交换;电控仪控系统与传动设备及现场仪表通过现场总线实现数据交换;标准的通讯协议和分层网络,充分保证整个系统的快速响应性,并且系统的维护和扩充也非常方便。

8 项目运行

项目实施后,实现了传动控制、燃烧控制的全自动化操作。实现机械电气设备的自动化操作,包括装出料辊道、装出钢设备、步进机械等。在燃烧控制方面,实现了温度的精确控制,改善了炉膛气氛、温度场的分布,达到了从温度、流量、压力控制的整体系统的稳定,适应了太钢生产节奏快、钢种多、加热制度复杂的要求。

8.1 板坯加热质量

8.1.1 黑印温差

保证指标:粗轧结束时设置在辊道上面的温度检测器中:

95%的板坯最大温差≤30℃;

80%的板坯最大温差≤25℃;

60%的板坯最大温差≤20℃;

单个水梁黑印温差≤19℃;

平均水梁黑印温差≤19℃。

8.1.2 内外及首尾温差

t1-t2或t3-t2≤30℃;

t4-t1或t1-t7≤30℃;

t5-t2或t2-t8≤30℃;

t6-t3或t3-t9≤30℃;

板坯上表面与中心温度之差≤30℃。

8.2 氧化烧损率

碳钢≤0.7%;不锈钢≤0.4%。

经过功能考核,炉子指标均达到设计值。

图3 板坯内外及首尾温差示意图

8.3 单位热耗

碳钢1212kJ/kg;

奥氏体不锈钢:1280kJ/kg。

9 节能效果

由于采用蓄热式燃烧技术,4#炉在相同的产量及相同煤气热值条件下,炉子的燃耗由1.295GJ/t降为1.212GJ/t。

燃气节约量:

(1.295GJ/t-1.212GJ/t)×140万t/年

=11.62万GJ/年

依据0.03412吨标煤/GJ,则年节约标煤:

11.62万GJ/年×0.03412吨标煤/GJ

=0.396万吨标煤/年

10 结论

太钢2250mm热轧厂4#加热炉目前已投入正常生产,并且各项指标均达到设计要求。实践证明,蓄热式燃烧技术加脉冲控制在大型不锈钢板坯加热炉上应用是可行的,对提高产品质量、降低燃耗、减少污染将发挥重大作用,有着广阔的应用前景。

[1]全国冶金节能减排新技术知识竞赛组委会专家组.坚持“三高一低”促加热炉节能[J].中国冶金,2009(3).

[2]王世栋.低能耗加热炉[N].世界金属导报,2002-01-08(004).

[3]张俊,清源.河北钢铁集团节能减排见成效[N].中国冶金,2010-01-02(A03).

[4]罗政,李家栋,王昭东,孟宪玲.脉冲燃烧控制在大型高温热处理炉上的应用[J].宝钢技术,2012(5).

[5]刘增环,王利珍,何广祥.加热炉炉温均匀性优化控制研究[J].工业炉,2011(1).

[6]洪博.浅谈步进梁式加热炉自动化控制[J].金属材料与冶金工程,2011(2).

[7]谢锴,孙先金,扶再洪.加热炉脉冲燃烧与比例燃烧的测试分析[J].工业炉,2009(6).

[8]曹永芹,单传东,吕乃冲,李冬俊,宋盈怡.脉冲燃烧步进式加热炉数字化控制策略[J].冶金自动化,2008(4).

[9]李莉芝,赵红芹,苗茵钰,张帅,赵红军.脉冲控制技术在加热炉控制系统中的实现[J].自动化仪表,2010(1).

[10]王贇,裘洪礼,谢霄鹏.脉冲式加热炉最优炉温控制[J].宝钢技术,2010(3).

[11]高英英.脉冲燃烧控制方式在步进式加热炉中的应用[J].科技与企业,2011(14)[219].

·业界动态·

我国耐高温耐高压球体转动接头研制取得突破性进展

2015年6月26日北京市京球节能新技术有限公司研制的高温高压球体转动接头进行不间断试验,取得了突破性的进展。球体转动接头的核心部位就在于密封圈的使用寿命,目前国内生产的球体转动接头所用密封圈是以聚四氟乙烯为主要基材掺入不同比例的铜粉或碳粉混合而成,而聚四氟乙烯在温度达到260℃时要产生变化、327℃时要分解,因此它适用于工作温度为0~220℃之间,之所以广泛使用聚四氟乙烯作为密封圈的主要基材,是因为其具有良好的塑性、耐磨性、润滑性及导热性。在工作温度高于220℃、压力高于2.5Mpa其使用寿命会急剧下降达不到密封的要求,使密封圈的工作温度、压力受到极大的变形限制。所以,目前国内在高温(220-450℃)高压(4.0-8.2Mpa)领域并没有适用的产品。而此次研制成功的的新产品,适用于这种高温高压环境的球体转动接头。

京球公司产品是为出口欧洲市场的工业炉研制的,公司研发团队正在预研下一代适用温度和压力更高的球体转动接头产品,保持国内技术领先地位,扩大国际市场份额。

Application of Regenerative Combustion Technique in Walking-beam Furnace of Hot Continuous Rolling

Zhao Yu

(The Engineering Technology Co., Ltd. of TISCO,Taiyuan 030009)

2250mm hot continuouse rolling plant of Taiyuan iron and steel No.4 slab heating furnace using regenerative combustion technology, and fundamentally improve the energy efficiency of the heating furnace, both to reduce the pollutant emissions, and save the energy. In addition, the adoption of regenerative combustion technology, strengthen the circulation of furnace gas in reheating furnace, ensure uniform temperature field of the furnace, improve the quality of billet heating, the effect is very significant.

Regenerative combustion technology DHCR Flame radiation intensity Pulse combustion

赵钰,女,1963年出生,毕业于太钢钢院,工程师

TG307

B

10.3969/j.issn.1001-1269.2015.04.011

2015-03-27)