CSP精轧机组轧制高强薄材的载荷优化研究

2015-06-24陈燕才李友荣张堂正张雪荣

陈燕才 李友荣 胡 诚 张堂正 张雪荣

(1:武汉钢铁公司研究院 湖北武汉430080;2:武汉科技大学 湖北武汉430080;3:武汉钢铁公司条材总厂 湖北武汉430080)

CSP精轧机组轧制高强薄材的载荷优化研究

陈燕才①1李友荣2胡 诚3张堂正1张雪荣1

(1:武汉钢铁公司研究院 湖北武汉430080;2:武汉科技大学 湖北武汉430080;3:武汉钢铁公司条材总厂 湖北武汉430080)

随着高强钢强度极限的增加,其轧制载荷及张力增大,因此对轧钢设备承载能力要求也越来越高。CSP生产机组长时间高负荷运行,但由于没有力能参数实测数据,导致无法确定该套设备的负载状况、承载能力及实际可达到的极限生产能力。这一问题已成为大批量生产高强度薄带钢、提高产品竞争力的瓶颈,亟待解决。本文采用现场实测、理论分析与数字仿真分析相结合的方法,对CSP精轧机组主传动系统的承载能力进行全面评估,并提出负荷分配的优化方案,为大批量生产高强度薄带钢提供理论依据。

CSP生产线 精轧机组 载荷优化 高强薄材

1 前言

某CSP短流程连铸连轧产线2009年建成投产,设计年产量248万t,主要生产优质结构钢、容器钢和硅钢等高性能产品(产线流程示意图见图1)。投产不到3年,生产产品即完全覆盖了设计的各类品种规格,达到设计产能。随着钢铁严冬的不断持续,为充分提升竞争力,必须突破原有设计范围,产品品种向高强薄材等盈利能力强的方向进行结构调整。结构调整取得显著效益的同时,由于这类产品强度等级高、厚度薄,轧制负荷大,对精轧机组工作辊系、主传动系统和卷取机组等设备能力提出极大考验,也发生了主传动人字齿轮轴断齿、轧辊大面积剥落断辊等事故。因此亟需开展针对高强薄材轧制的精轧机组承载能力与载荷优化研究。

1-钢包; 2-铸机; 3-摆剪; 4-均热炉; 5-精轧机组; 6-层流冷却段; 7-地下卷取机组

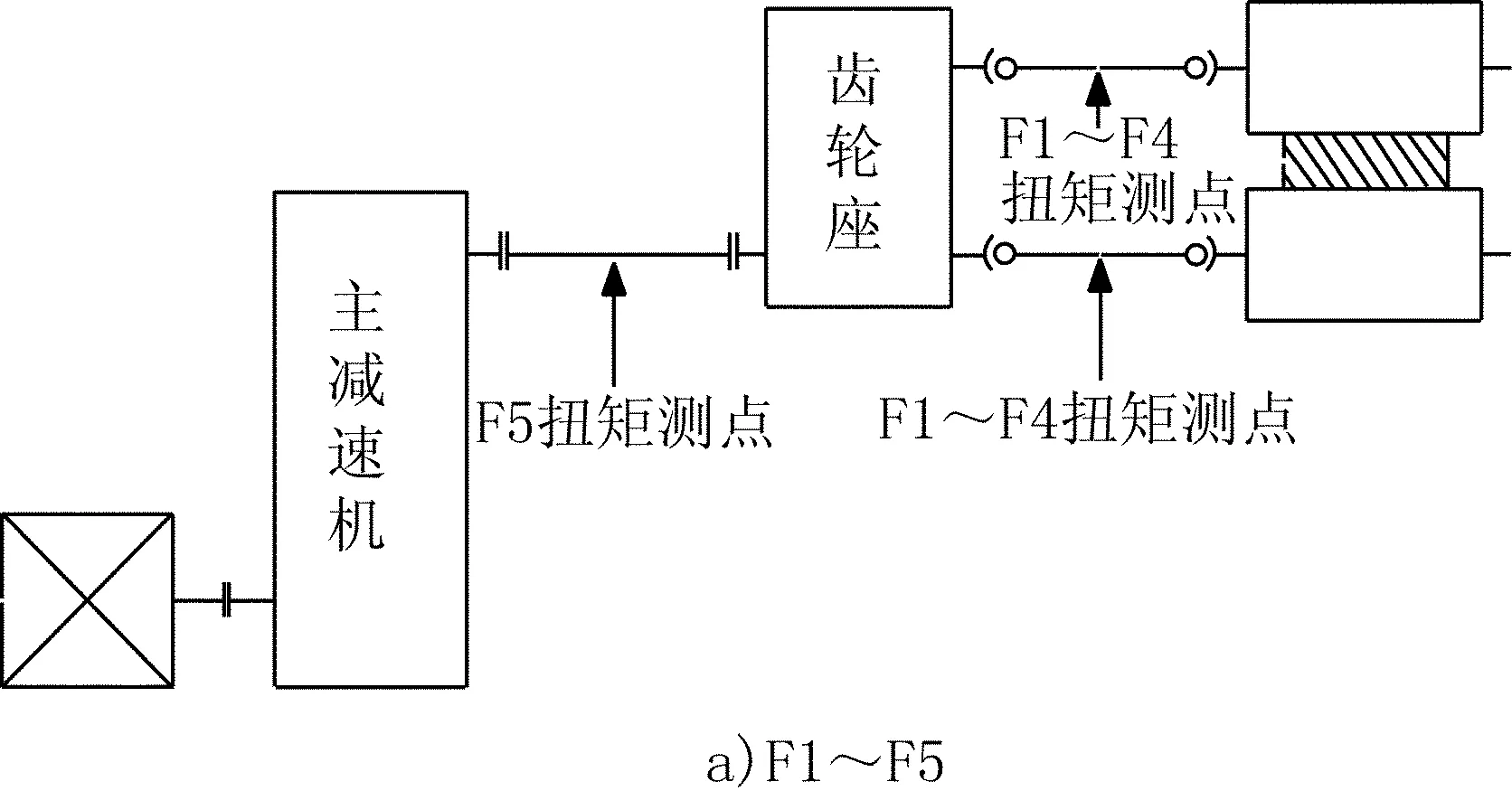

图2 精轧机主传动系统及扭矩测点示意图

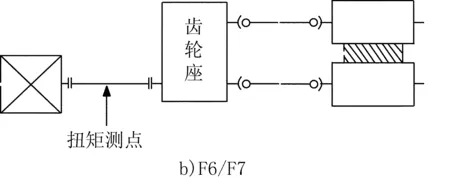

表1 CSP生产线精轧机组工艺参数

2 精轧机组性能参数与研究方案

该CSP轧线由7机架连轧机组组成,轧机主传动布置见图2,主要性能参数见表1。

按照生产工艺编排,由于CSP轧线不设粗轧机,F1/F2负荷设定较大,其中F1更甚。在薄材产量大幅提升的2014年,先后发生了F1人字齿轮轴断齿,F4/F5工作辊面剥落等事故,给生产造成较大影响。同时也引发了对轧线设备安全、设备能力的关注。

经过大量现场调研、分析,确定采用现场实测、理论分析与数字仿真分析相结合的方法,对CSP精轧机组主传动系统的承载能力进行全面评估,并提出负荷分配的优化方案,为大批量生产高强度薄带钢提供理论依据和设备保障。其中,理论分析采用传统的机械设计方法对精轧机主传动系统中的电机、减速箱、齿轮座、齿轮轴等进行能力校核;数字仿真分析则采用有限元分析方法对各主要受力零部件进行力学分析,获取它们危险部位的应力分布状态并进行能力评估。两种方法结合可对各零部件的整体及局部力学性能进行全面评估,以提高准确性。

两种方法计算结果表明:①齿轮的接触疲劳应力、齿根弯曲疲劳应力,以及齿轮静强度、最大齿根弯曲应力均小于相应的许用应力,满足设计要求;②轴的安全系数以及变形量均满足设计要求;③主轴鼓形齿联轴器和主电机鼓形齿联轴器强度足够。由此初步认为:精轧机组主传动系统零部件强度满足高强薄材轧制条件,但必须合理优化各架次轧制负荷,适当调整轧制工艺参数。

3 精轧机组载荷特性测试分析

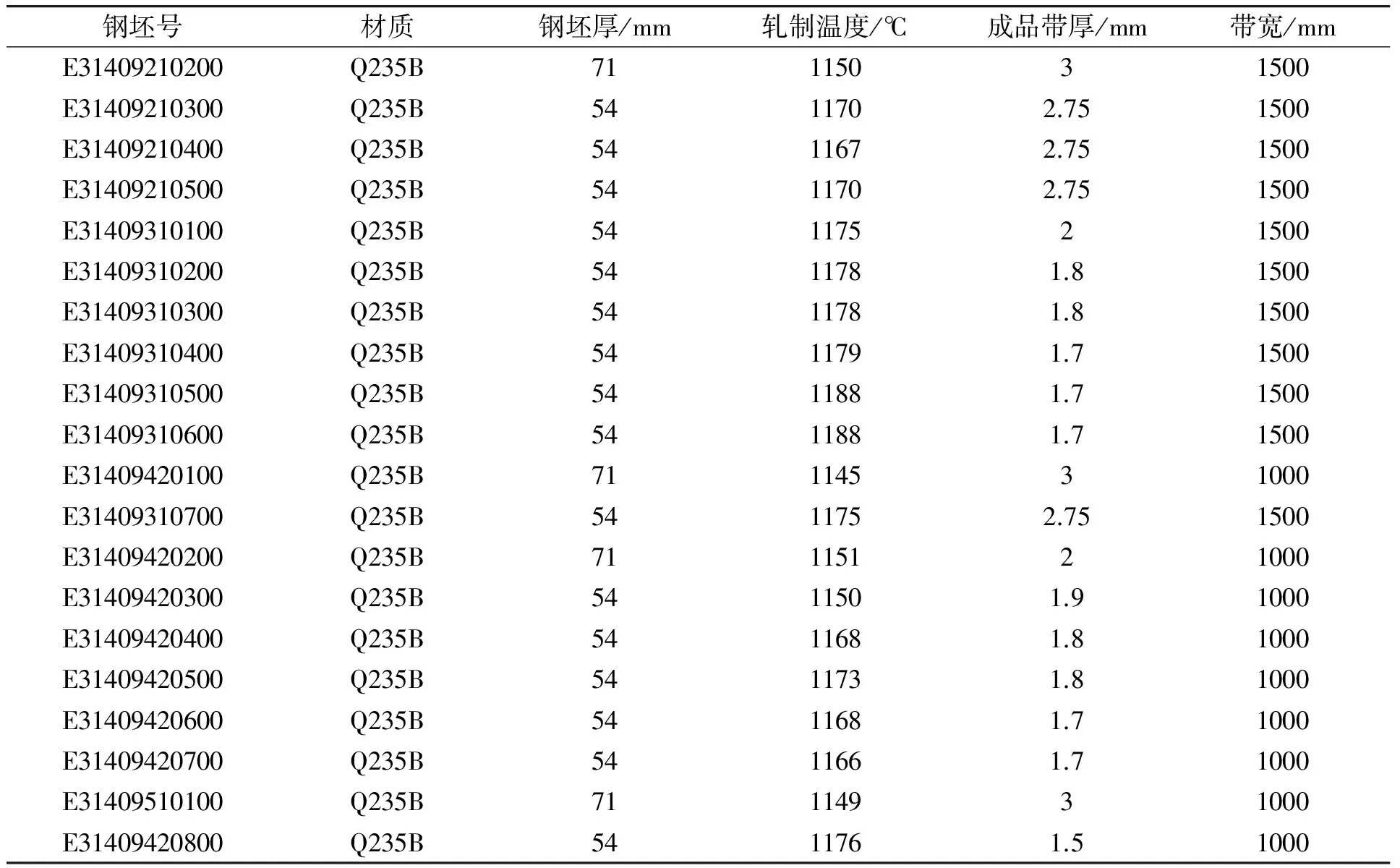

按图2所示的测点布置,对各架轧机主传动扭矩进行现场实测。测试记录了轧制不同品种规格近百块钢坯的力能参数,包括轧制力、轧制速度和主电机电流等。表2是某次实测的钢卷参数记录。

3.1 F1、F2扭矩记录及分析

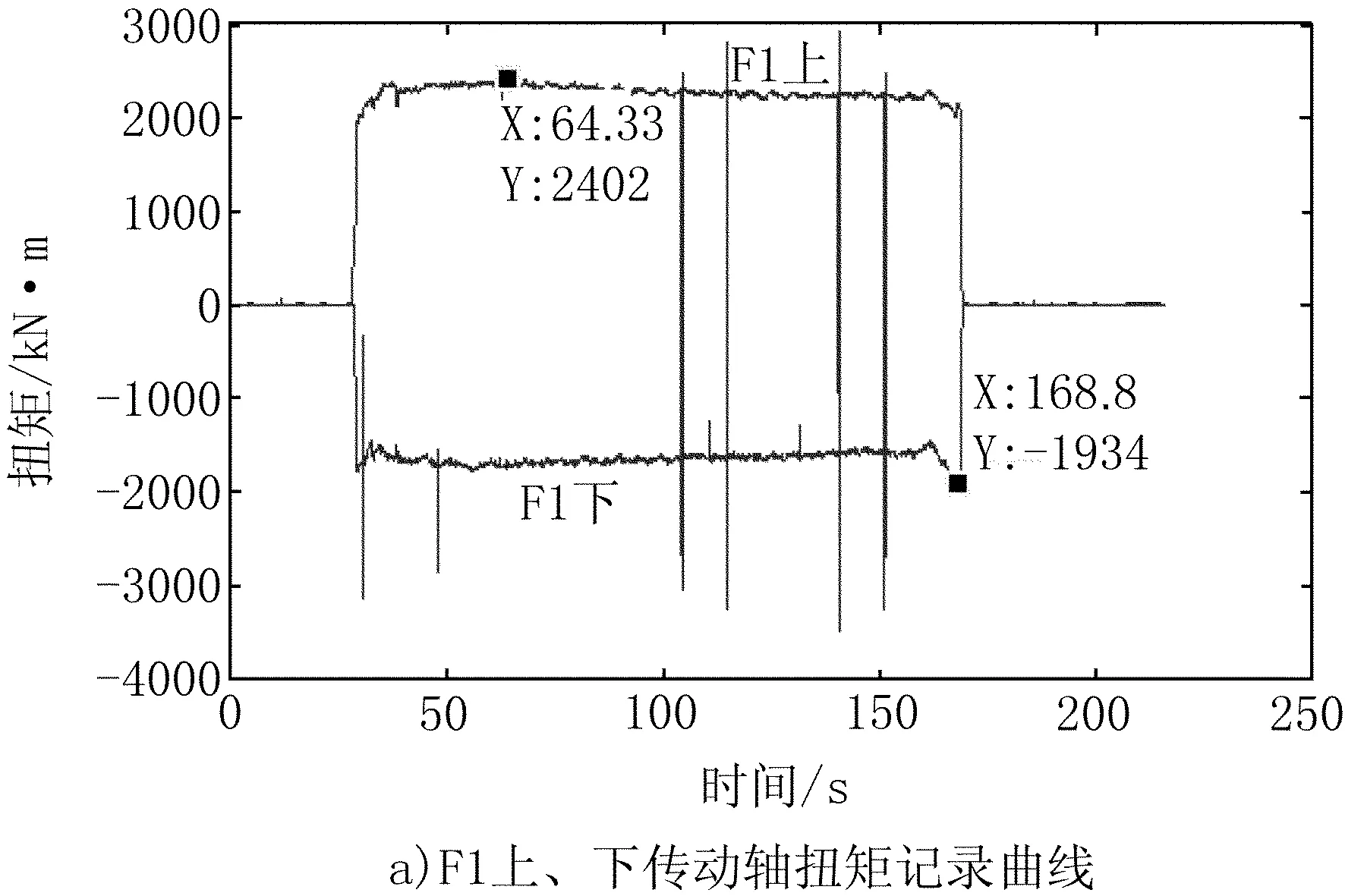

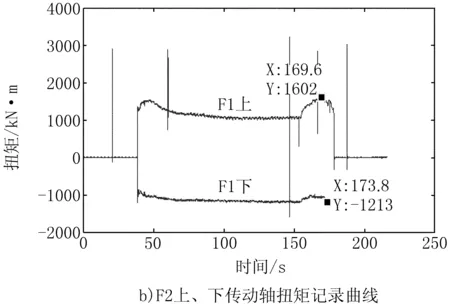

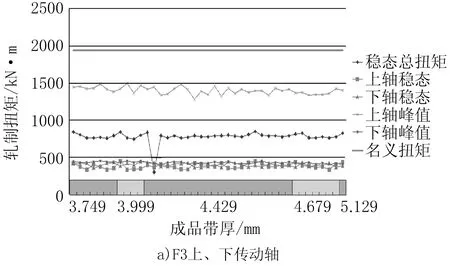

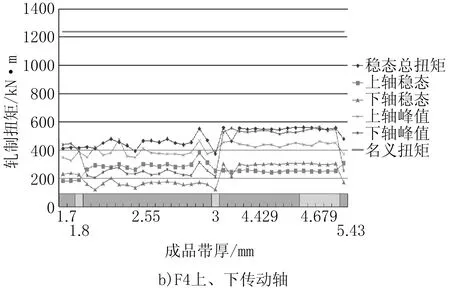

图3是某薄材轧制时F1/F2上下传动轴实测扭矩记录曲线。对所有记录扭矩曲线进行统计分析,形成F1/F2上、下传动轴稳态扭矩、总扭矩、上、下传动轴峰值扭矩与成品带厚的关系统计如图4所示。

表2 现场测试工况

图3 F1、F2轧机上下传动轴扭矩记录曲线(钢卷号E31409310400,材质Q235B,成品带厚1.7,轧制温度1179℃)(F1总扭矩4019kN·m,F2总扭矩2241kN·m)

图4 F1/F2上、下传动轴扭矩统计值与成品带厚关系图

F1和F2按相同能力设计,减速机名义输出扭矩为3475kN·m。由图4可以看出:

1)F1的稳态总扭矩略超过或接近减速机名义输出扭矩3475kN·m;当成品带厚小于2mm时,稳态总扭矩超过3475kN·m的概率增大,最大值达4019kN·m。

2)F1在轧制过程中由于轧制速度低,扭矩比较平稳,无明显的冲击动载荷。

3)F2的稳态总扭矩约为2000kN·m,相对额定力矩有较大富裕。

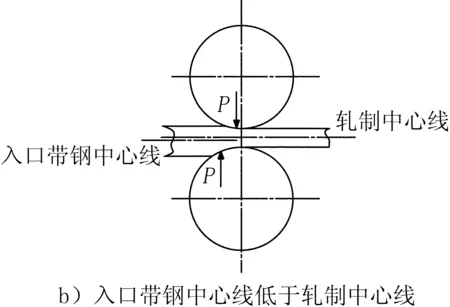

4)部分坯料轧制时,F2上轴稳态扭矩约为下轴稳态扭矩的1/3,分析是由于稳态轧制时F1与F2之间的活套使带钢从低于轧制中心线的位置进入F2轧机(如图5所示),改变了入口带钢与上下轧辊的包角,其中上轧辊包角变小,下轧辊包角变大,相应地,上轧辊轧制力作用点前移,下轧辊轧制力作用点后移,导致轧制力矩出现较大差异。

5)应合理分配F1和F2的负荷,充分利用F2的能力储备,降低F1的负荷。

图5 带钢轧制过程简图

3.2 F3/F4/F5扭矩记录及分析

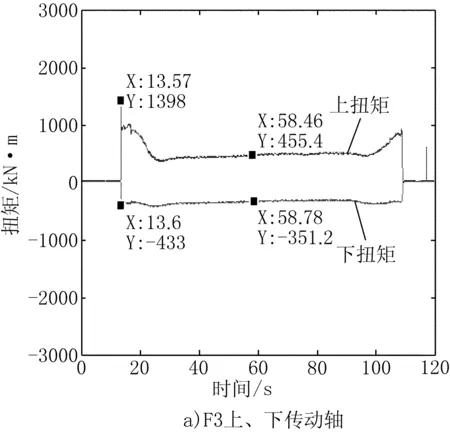

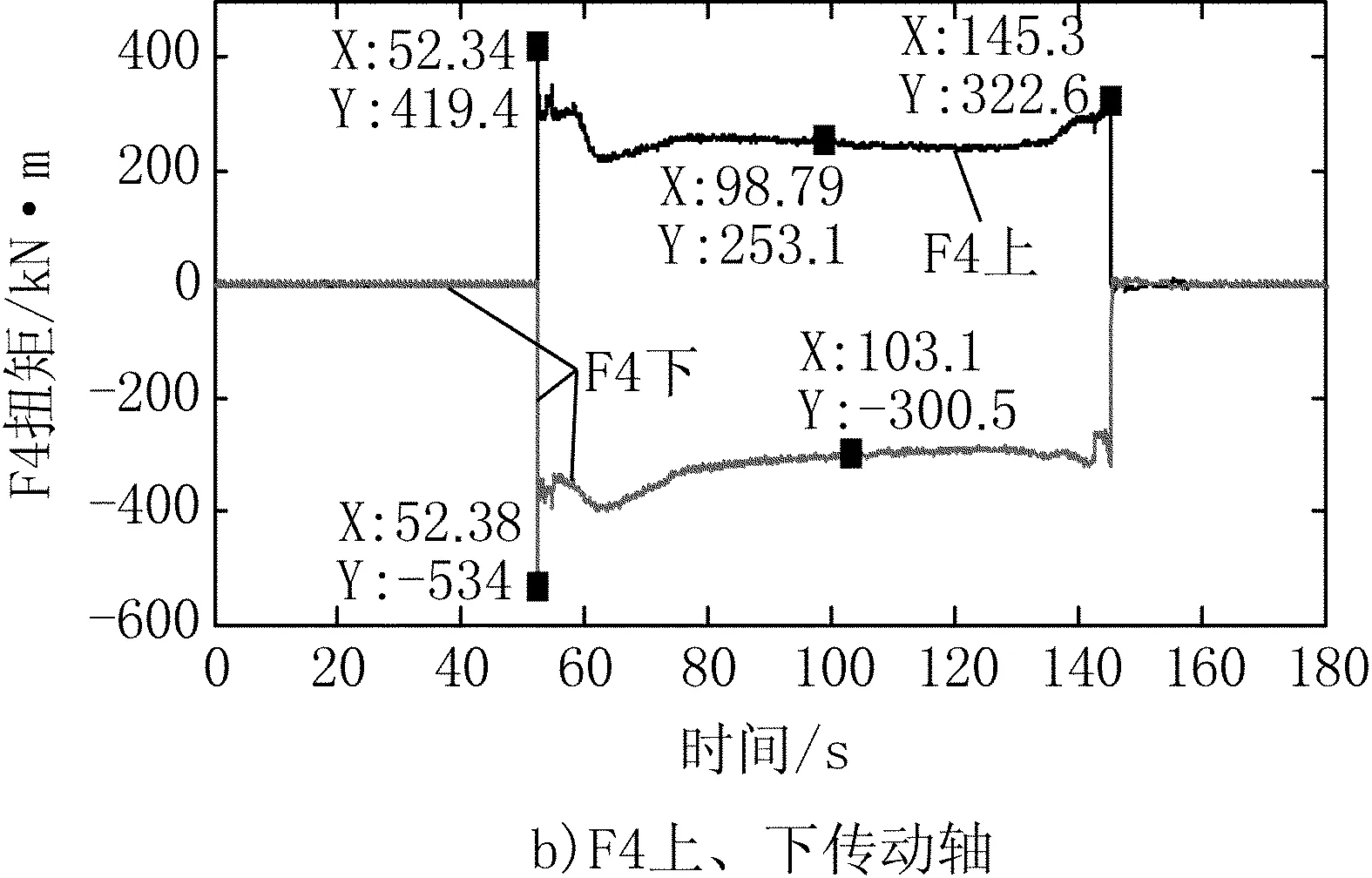

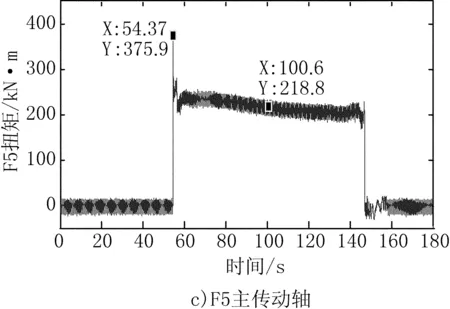

F3-F5的典型扭矩记录曲线如图6所示。

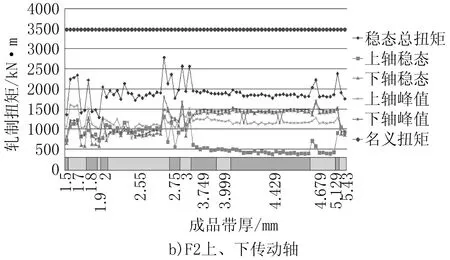

F3~F5上、下轴稳态扭矩、总扭矩、上、下轴峰值扭矩与板厚的关系统计如图7所示。

F3减速机名义输出扭矩为1944kN·m,F4减速机名义输出扭矩为1240kN·m,F5减速机名义输出扭矩为640kN·m。由图6、7可以看出。

图6 F3-F5轧机传动轴扭矩记录曲线(钢卷号E32517220300,材质Q235B,成品带厚4.429,轧制温度1128℃)(F3总扭矩852kN·m,F4总扭矩553kN·m)

1)F3、F4、F5在咬入阶段开始出现剧烈的扭转振动,产生巨大的冲击动载荷,但三架轧机的稳态轧制力矩和冲击峰值均未超出减速机名义输出扭矩;

2)实际测试表明,虽然出现较大的冲击峰值扭矩,但稳态轧制力矩不大,即使是冲击值也没有超过设计的减速机名义输出扭矩。F3的稳态力矩远小于其名义输出扭矩,但峰值已接近名义输出扭矩。

3.3 F6/F7扭矩记录及分析

F6~F7的典型扭矩记录曲线如图8所示。

图7 F3~F5扭矩统计值与成品带厚关系图

F6~F7传动轴稳态扭矩、总扭矩、上、下传动轴峰值扭矩与成品带厚的关系统计如图9所示。由图9可以看出。

1)F6和F7在咬入阶段出现剧烈的扭转振动,产生巨大的冲击动载荷,但稳态轧制力矩不大;

2)F6扭矩放大系数(TAF)为1.31~1.54,F7的TAF为1.71~2.33,F7明显偏大;

3)F6轧制力矩随成品带厚增加而增大,F7反之,轧制力矩随成品带厚增加而减小;

4)稳态轧制力矩和冲击峰值均未超出其人字齿轮座名义输入扭矩。

3.4 精轧机组扭矩测试分析结论

对所有记录的扭矩测试曲线统计分析,可总结出如下规律:

1)F1~F7精轧机中,F1的稳态总扭矩略超过或接近减速机名义输出扭矩3475kN·m;当成品带厚小于2mm时,F1的稳态总扭矩超过3475kN·m的概率增大,实测最大值达4019kN·m,而此时F2的轧制总扭矩尚有较大富余。应合理分配F1和F2的负荷,充分利用F2的能力储备,降低F1的负荷。

图8 F6和F7轧机上下传动轴扭矩记录曲线(钢卷号E32517220300,材质Q235B,成品带厚4.429,轧制温度1128℃)(F6总扭矩222kN·m,F7总扭矩104kN·m)

图9 F6/ F7传动轴扭矩统计值与成品带厚关系图

2)F1和F2精轧机在带钢咬入阶段无明显冲击,且测试数据与系统iba数据基本吻合,在进行F1、F2负荷分配方案研究时可采用iba数据进行。

3)F3~F7精轧机在带钢咬入瞬间存在较大冲击,但轧制总扭矩峰值均未超过F3~F5减速机的名义输出扭矩和F6~F7人字齿轮座的名义输入扭矩。

4)在整个轧制过程中(咬入及稳态轧制阶段)都曾出现上、下辊轧制力矩相差较大的情况。其原因是有时活套使入口带钢中心线与轧机辊缝中心线不一致,造成上、下轧辊的包角不一致,导致上、下辊轧制力矩出现较大差异。

4 F1、F2负荷优化分配研究

4.1 F1、F2负荷特性

该CSP产线由于没有粗轧机,因此F1轧机的压下量比一般热连轧机组大,导致F1轧机主传动系统的负荷很大。实测数据表明,目前F1负荷较大而F2的承载能力富余较多,而两架轧机的设计参数完全一致,因此有必要调整F1、F2轧机的负荷分配,以有效提高精轧机组运行的安全性,满足高强薄材生产需要。

负荷分配的基本思想:在F1和F2总压下量不变的前提下,保持F1和F2轧机总轧制力矩基本不变,将F1轧制力矩降低, F2的轧制力矩提高,使得两架轧机的负载系数均小于1,并尽量保持F1轧制力矩为名义扭矩的85%左右,F2轧制力矩为名义扭矩的70%~80%左右。

定义负荷系数以表征轧制扭矩与减速机名义输出扭矩的比例关系,对F1和F2扭矩测试数据按材质和成品带厚进行统计分析:

式中 M稳—轧机实测稳态轧制总扭矩(上下辊扭矩之和);

M名义—减速机名义输出扭矩,M名义=3475KN·m。

为满足轧制工艺需求和产品质量稳定,只对F1和F2进行负荷再分配,因此应保证F1和F2的总压下量保持不变,相应地总轧制力矩也保持基本不变。由此进行的统计分析表明:两架轧机的轧制扭矩约占总名义轧制扭矩的60%~80%,可以理解为两架轧机实际生产中所使用的能力占名义能力的60%~80%。轧材50WW600P生产各种厚度带钢时,F1负载相对其他材质时较小;轧材为Q235B、Q345B和WYS700(L)时,F1负载偏大,超过减速机名义输出扭矩的概率变大。按带厚统计,在所有的成品带厚范围内F2仅使用了约50%的能力,而成品带厚为2mm以下时,F1超过其允许力矩的概率增大;成品带厚为2mm~3mm时,F1使用了约90%的能力;成品带厚大于3mm时,F1则达到了能力上限。对比F1和F2的负载现状,可在保持F1与F2总轧制负载基本不变的前提下,降低F1的轧制负载,相应提高F2的轧制负载。

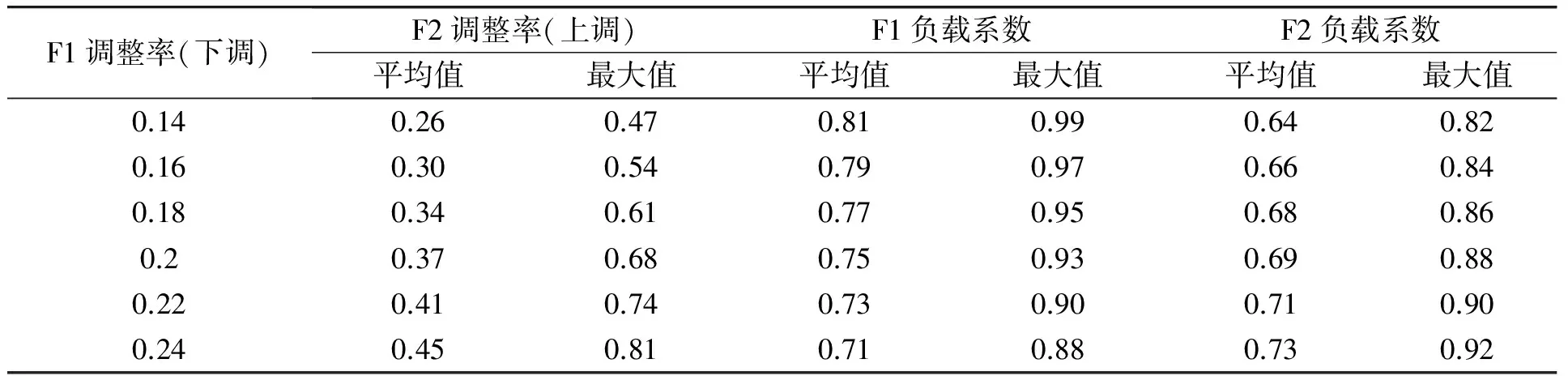

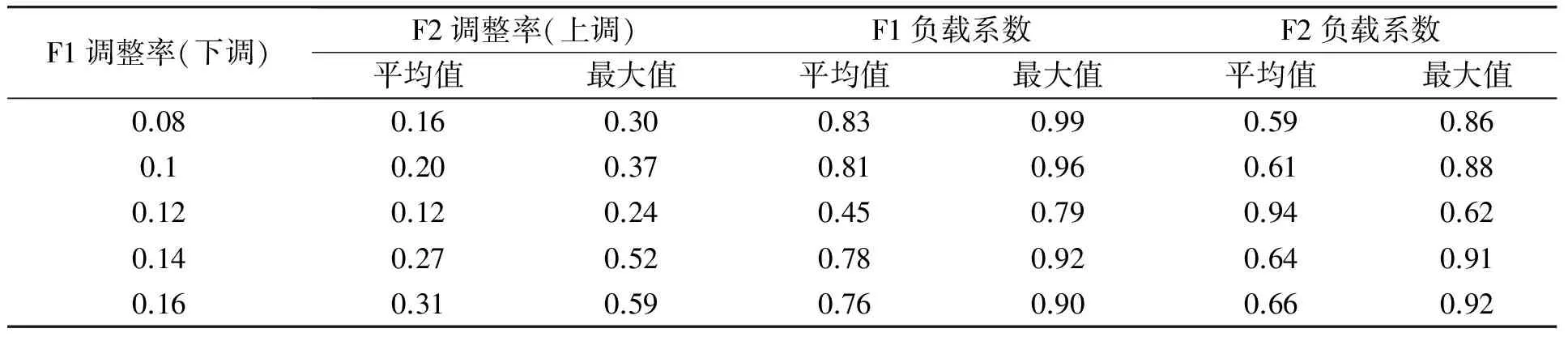

4.2 F1、F2负荷优化分配

F1和F2轧制力矩可反映轧机负荷状态,轧机的负荷再分配也是以轧制力矩调整为依据。调整基本思路是在保持F1和F2轧机总轧制力矩基本不变的前提下,将F1轧制力矩降低,而将F2的轧制力矩提高,使得两架轧机的负载系数均小于1,并尽量保持F1轧制力矩为名义扭矩的85%左右,F2轧制力矩为名义扭矩的70%~80%左右。

表3 F1、F2负荷再分配结果(材质50WW600P)

表4 F1、F2负荷再分配结果(材质Q235B,Q345B)

表5 F1、F2负荷再分配结果(材质WYS700(L))

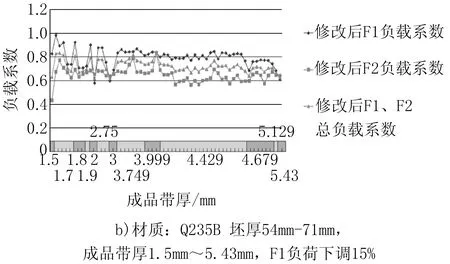

图10 负荷优化后F1、 F2力矩负荷系数统计图

由于轧机轧制力矩与压下率近似呈线性关系,根据调整结果提出两架轧机压下率的调整范围。负荷优化分配结果见表3、表4、表5。

图10为三种材质下F1、F2负荷再分配后F1轧制力矩、F2轧制力矩、F1与F2的总轧制力矩负荷系数统计图。

4.3 F1、F2负荷优化小结

1)轧制时基本用了F1/F2两台轧机总名义能力的60%~80%。

2)实测数据表明:

(1)当板厚小于2mm时,F1能力超载较多,而F2能力富余较多;

(2)当板厚为2mm~2.5mm时,F1能力接近名义值,F2则接近名义值的80%;

(3)当板厚为2.5mm~5mm时,F1能力接近名义值,F2则接近名义值的60%。

3)在F1和F2的总压下量保持不变的前提下进行载荷优化分配,将F1负荷降低,F2负荷提高,总轧制力矩基本保持不变。

(1)材质为50WW600P时,F1负载可降低6%~10%;

(2)材质为Q235B、Q345B时,F1负载可降低15%~18%;

(3)材质为WYS700(L)时,F1负载可降低9%~12%;

4)负荷再分配后F1负荷降至名义值的85%,而F2增至名义值的70%左右。

5)对于其它材质,可根据iba数据中的稳态扭矩进行统计分析,获得与材质对应的F1、F2负载调整比例。

5 结论

1)F1、F2精轧机在带钢咬入阶段无明显冲击,主传动系统扭矩测试数据与系统iba数据基本吻合。F1的稳态总扭矩略超过或接近主减速机名义输出扭矩3475kN·m;成品带厚小于2mm时,F1的稳态总扭矩超过3475 kN·m的概率增大,实测最大值达4019 kN·m,而此时F2的轧制总扭矩尚有较大富余。

2)F3~F7轧机主传动系统在咬入阶段有强烈的冲击扭转振动,产生较大的冲击扭矩峰值,但其值并未超过设备的名义载荷;稳态轧制力矩与系统iba数据相符。

3)在名义载荷下,F1~F7轧机主传动系统具有足够的疲劳强度。

4)在满足轧制工艺需求和产品质量稳定前提下,为保障高强薄材产量大幅提升的设备安全,对F1、F2轧机负荷进行优化调整,将F1轧机负荷降低至名义值的85%以下,将F2轧机负荷增至名义值的70%左右;F3~F7轧机的负荷基本保持现状。

[1]张堂正,陈燕才.CSP轧机主传动系统动力系统测试分析[J].武汉工程职业技术学院学报,2014,Vol.26(3):56-58.

[2]李友荣,喻维纲,肖涵.热轧机主传动系统疲劳设计负荷选取原则与方法[J].武汉科技大学学报,2011(1):47-51.

[3]黄长艺,严普强.机械工程测试技术基础[M].北京:机械工业出版社,2001.

Research of the Loading Optimization of CSP Finishing Mill Group Rolling High-strength Thin Strip

Chen Yancai1Li Yourong2Hu Cheng3Zhang Tangzheng1Zhang Xuerong1

(1:R & D Center of Wisco, Wuhan 430080;2:Wuhan University of Science and Technology, Wuhan 430080;3:Long Product Plan of Wisco, Wuhan 430080)

With the ultimate of the high-strength stell increased, the rolling load and tension increased, therefore, the requirement of the carrying capacity of rolling equipment are also increasing. CSP production unit operation at high-load for a long time, because there is no force parameters measured data, it is impossible to determine the load conditions, carrying capacity and the limit of the actual production of this unit. this issue has become a bottleneck of production of high-strength thin strip and it must be resolved. In this paper, used the combination of the measurement in field, theoretical analysis and simulation, conduct the comprehensive assessment of CSP finishing mill main drive system and propose solution to optimize the load distribution, provide a basis theoretical for the mass production of high-strength thin stip.

CSP line Finishing mill group Load optimization High-strength-thin strip

陈燕才,男,1965年出生,1985年毕业于华中科技大学机制专业,硕士,教授级高工,长期从事冶金设备技术、研究工作

TG335.5+5

A

10.3969/j.issn.1001-1269.2015.04.004

2015-01-07)