最大叶片式桨用于大高径比搅拌釜内假塑性流体混合过程的数值模拟

2015-06-24杨荣祖苏红军徐世艾

杨荣祖,苏红军,徐世艾

应用技术

最大叶片式桨用于大高径比搅拌釜内假塑性流体混合过程的数值模拟

杨荣祖,苏红军,徐世艾

(烟台大学化学化工学院,山东烟台264005)

采用计算流体力学(CFD)技术研究了最大叶片式桨在大高径比搅拌釜非牛顿假塑性流体的流体动力学性能,包括功率特性、剪切性能、排液性能和混合时间.结果表明,在一定范围内桨下端剪切效率高、排液量大,是釜内良好的混合区域.随着雷诺数增加,搅拌流场由双循环流型转变为一个大循环,桨下端两翼剪切能力显著加强,说明剪切量与流体的混合密切相关,混合体积曲线能够从宏观的角度来分析搅拌混合过程.

最大叶片式桨;大高径比;假塑性流体;流体混合

搅拌设备广泛应用于化学工业生产中,其搅拌流体分为牛顿流体和非牛顿流体[1].假塑性流体是一种最常见的非牛顿流体,其黏度随剪切应力的增大而减小,具有剪切变稀的特性.传统搅拌桨很难满足这种流体的混合,因此,寻找适于宽黏度域的新型搅拌器是十分必要的.以新型聚合反应器为背景,日本住友重机开发了最大叶片式桨[2-3],其适用黏度范围达到10-3~102Pa·s.

黄原胶溶液是一种典型的假塑性流体,目前工业生产黄原胶普遍使用高径比较大的反应釜,但实验室研究的搅拌釜高径比主要集中在1~2之间.本实验将常见的最大叶片式桨进行改进,将搅拌桨的底部改为刮底式,并应用在大高径比的反应釜中,采用计算流体力学(CFD)[4],对该桨的流体动力学性能进行研究.CFD技术是建立在经典流体动力学与数值计算方法基础之上的一门新型的独立学科.利用CFD数值模拟方法可以获得局部信息,节省大量研究经费,得到实验手段难以得到的数据.

本实验利用FLUENT软件模拟了最大叶片式桨在大高径比搅拌釜非牛顿流体的功率曲线、剪切性能、排液量和混合时间,以期对该最大叶片式桨的流体动力学性能做一个全面研究,并为大高径比反应釜内搅拌桨的设计、放大和优化提供参考和指导.

1 计算流体力学模型

搅拌釜中流场的流体动力学方程描述如下.

连续性方程为

动量守恒方程为

式中:ρg是重力体积力.

湍流模型:

湍流动能k方程为

湍流耗散率ε方程为

2 计算策略

2.1 搅拌器的结构和网格划分

模拟所用搅拌釜结构如图1所示:釜体为圆柱形,釜底为标准椭圆封头,釜内无挡板.桨叶的尺寸:釜径T=0.4 m,桨径D2=0.75T,装液高度H=3T,桨的下端离底高度h1=0.1T,D1=0.2 m,d=0.05 m,h2=1.01 m,h3=0.55 m,β=15°.工作介质为1.0%(质量分数)黄原胶溶液的假塑性流体.计算中采用非结构化四面体网格,网格尺寸范围为0.004~0.006 m,为了提高计算精度,对桨叶的周围区域的网格进行了加密处理,网格节点数为241万.

图1 搅拌釜的结构Fig.1 Stirred tank structure

2.2 模拟方法

计算软件为正版ANSYS FLUENT 15.0,使用64核服务器进行并行计算(Parallel);采用多重参考系法(MRF)[5-7],将搅拌区域分为2个区域:桨叶及其附近流体采用旋转坐标系,定义为动区域,其他区域采用静止坐标系,定义为静区域.桨叶的边界条件设置为动边界,相对转速为0 r/s,桨叶和釜壁均定义为无滑移壁面边界,桨叶设置为动壁面.湍流模型选用雷诺平均模型.

3 结果与讨论

3.1 黄原胶溶液的流变性能及搅拌桨的搅拌功耗

1.0 %黄原胶溶液在不同剪切速率下的黏度变化曲线(EXP)由DV-2+Pro数字式黏度计测得,并与模拟计算釜内平均剪切速率下的平均表观黏度曲线(CFD)作图,结果见图2.2条曲线的变化趋势基本吻合,说明模拟所选择的模型合理.

图2 黄原胶溶液流变曲线Fig.2 The rheological curve of Xanthan gum solution

由模拟得到相应转速下的扭矩N,再通过下式得到搅拌功率P:

无量纲搅拌功率准数Np:

搅拌桨在假塑性流体中的功率准数曲线见图3.由图3可见,Np随着Ren的增大而减小但尚未达到稳定值,这是因为在模拟中流体尚未达到完全湍流状态.

图3 桨的Np-Ren曲线Fig.3 Npvs.Rencurve for impeller

3.2 搅拌流场的速度矢量分布

搅拌桨在黄原胶溶液中搅拌流场的速度矢量分布如图4所示.由图4可以看出,在低转速下釜内形成“双循环”流型;随着转速的增加,逐渐形成一个大循环,产生良好的主体流动.这与已有文献[8]的报道结果相同.随着Ren增加,即搅拌转速的增加,流动覆盖区域增大.混合效率最高区域在桨叶下端,这部分有相当强烈的轴向混合.釜内上部区域,始终处于低流速,虽然当雷诺数增加时,流速有所增加,但还是偏低.

图4 搅拌流场的速度矢量分布Fig.4 The velocity vector distributions of flow field for impeller

3.3 搅拌桨的剪切性能

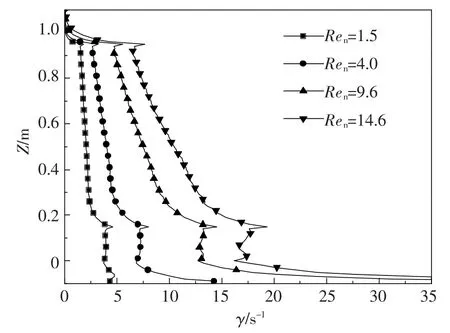

剪切性能是流体混合过程优劣的重要指标.剪切能力越强越有利于流体间的混合.本实验为了得到釜内流体在轴向方向上的剪切速率分布,沿搅拌轴建立了120个截面,然后对每个截面上剪切速率的平均值作图(图5).随着雷诺数的增加,釜内整体的剪切速率明显增大,高剪切速率分布在桨叶周围.桨的上部栅栏区虽然较底部叶片区的剪切速率减小,但其叶片面积较小,在消耗较小功耗比重的情况下,依然拥有较为良好的剪切性能.

图5 桨的剪切速率的轴向分布Fig.5 Axial distribution of shear rate for Impeller

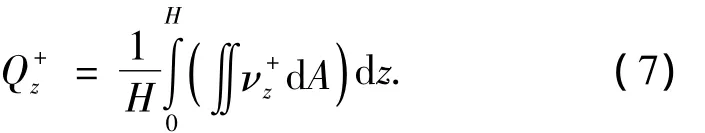

3.4 搅拌桨的排液性能

搅拌桨的轴向排液量分布见图6.随着雷诺数的增加,整体排液量增加,高排液量主要集中在桨的下端桨叶区域,这是因为搅拌桨的上部栅栏面积很小,扫过的流体面积远小于下部叶片区.这说明可以适当提高桨的离底高度或适当增加桨上部栅栏的宽度,来改善搅拌桨的排液性能.

图6 桨的排液量Qz+的轴向分布Fig.6 Axial ditribution of pumping for impeller

3.5 搅拌桨的混合时间

模拟时在液面处向搅拌釜中加入示踪剂,监测示踪剂在釜内的分布来计算搅拌混合时间.示踪剂浓度的归一化量Cnorm为示踪剂某一位置处的浓度Ci比釜内的平均浓度Cave,即:

计算釜内示踪剂总质量m:

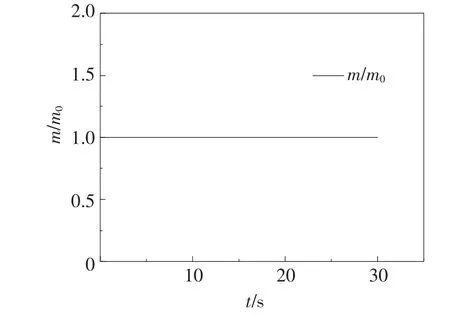

首先对加入釜内的示踪剂总质量随混合时间的变化进行监测,结果见图7.加入的质量为m0,无量纲化示踪剂总质量m/m0,在搅拌过程中随时间的变化是一条水平线,说明示踪剂在搅拌过程中遵守质量守恒.

图7 无量纲化示踪剂总质量随时间的变化Fig.7 Dimensionless tracer total quality changing over time

本研究采用全局监测[10-11]的方法,对混合时间从宏观上进行说明.定义搅拌釜内示踪剂浓度达到平均浓度的0.95~1.05倍的区域为混合区域,计算其体积即为混合体积.将混合体积分数Vmix/VTotal随着混合时间的变化作图,见图8.

由图8可以看出,随着搅拌雷诺数的增加,混合时间不断减小.在同一雷诺数下,开始阶段混合体积增加缓慢,耗时较长,主要是通过桨叶的剪切循环作用将示踪剂分布到釜的各个部分;然后混合体积迅速增大,示踪剂的累积导致了突变性的增长;最后混合体积变化又趋于缓慢,示踪剂在釜内的分布基本趋于均匀.

4 结论

(1)最大叶片式桨在大高径比搅拌釜中,低转速下产生“双循环”流型,随着转速的增加,流型逐渐变化为一个大循环,形成良好的主体流动.

(2)最大叶片式桨在大高径比搅拌釜中,高剪切性能和高排液性能主要分布在桨叶所在的区域,通过快速循环使桨叶周围流体与其他区域流体进行快速交换,达到混合要求.

(3)最大叶片式桨在大高径比搅拌釜中的混合时间随转速的增加而减小.在同一转速下,混合体积开始增加缓慢,示踪剂累积到一定量后混合体积迅速增大,最后全釜示踪剂浓度趋于均匀.

[1]王凯,虞军.化工设备设计全书——搅拌设备[M].北京:化学工业出版社,2004:37-44,65-78,80-82.

[2]Kuratsu M,Nishimi H,Mishima M,et al.New type mixing vessel“MAXBLEND”[J].SME Technical Report,1987,35(104):74-79.

[3]段所行,苏红军,徐世艾.最大叶片式桨在假塑性流体中的搅拌流场模拟[J].化学工程,2010,38(6):46-49.

[4]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:1-4.

[5]张国娟.搅拌槽内混合过程的数值模拟[D].北京:北京化工大学,2004.

[6]Dakshinamoorthy D,Khopkar A R,Louvar J F,et a1.CFD Simulations to study shortstopping runaway reactions in a stirred vessel[J].Journal of Loss Prevention in the Process Industries,2004,17(5):355-364.

[7]Kerdouss F,Bannari A,Proulx P.CFD modeling of gas dispersion and bubble size in a double turbine stirred tank[J].Chemical Engineering Science,2006,61(10):3313-3322.

[8]Devals C,Heniche M,Takenaka K,et al.CFD analysis of several design parameters affecting the performance of the Maxblend impeller[J].Comp Chem En,2008,32:1831-1841.

[9]钟丽,黄雄斌,贾志刚.用CFD研究搅拌器的功率曲线[J].北京化工大学学报,2003,30(5):4-8.

[10]Yeoh S L,Papadakis G,Yianneskis M.Determination of mixing time and degree of homogeneity in stirred vessels with large eddy simulation[J].Chemical Engineering Science,2005,60:2293-2302.

[11]Iranshahi A,Devals C,Heniche M,et a1.Hydrodynamics characterization of the Maxblend impeller[J].Chemical Engineering Science,2007,62:3641-3653.

Numerical Simulation of Mixing Process in Pseudoplastic Fluids Agitated by Maxblend Impeller in Stirred with High Ratio of Height to Diameter

YANG Rong-zu,SU Hong-jun,XU Shi-ai

(School of Chemistry and Chemical Engineering,Yantai University,Yantai 264005,China)

The hydrodynamics characterization of the maxblend impeller in stirred tank with high ratio of height to diameter,including power consumption,shear preformance,axial pumping and mixing time,is studied on the basis of computational fluid dynamic(CFD)simulation in Non-newtonian pseudoplastic fluid.The power consumption,shear performance,axial pumping and mixing time.The results indicate that in a certain range,the impeller has high shear rate and large discharge quantity in the area of the lower blade,where there is the good mixing area of the tank.As the Reynolds number increases,the mixing flow field changes from double circulation into a large circulation,the average shear rate of the tank increase especially in the wings area at the bottom of impeller.It is concluded that the shear amount is closely related to the mixing process of the fluid.Mixing process can be analyzed by using the mixed volume curve from a broad perspective.

maxblend impeller;high ratio of height to diameter;pseudoplastic fluids;fluid mixing

TD7

A

(责任编辑 周雪莹)

1004-8820(2015)03-0230-05

10.13951/j.cnki.37-1213/n.2015.03.014

2014-08-29

山东省自然科学基金重点资助项目(2010G0020235).

杨荣祖(1989-),男,山东德州人,硕士研究生.

徐世艾(czs@ytu.edu.cn),教授,博士,研究方向:流体混合.