细薄膜蒸发器的船舶应用研究

2015-06-24张洪墩

张洪墩

细薄膜蒸发器的船舶应用研究

张洪墩

(烟台大学海洋学院,山东烟台264005)

在铜管内壁烧结细铜粉颗粒,形成具有微结构蒸发表面的细薄膜蒸发器.设计实验系统,在蒸发器表面积、蒸发压力、制冷量、冷剂流量相同的情况下,通过与尺寸一样的普通铜管蒸发器的对比,结果表明细薄膜蒸发器的整体传热系数高于普通蒸发器,能够有效强化蒸发换热,为降低船用蒸发器耗材及尺寸提供借鉴.

传热系数;细薄膜蒸发;烧结

细薄膜蒸发是在微通道[1]对汽-液界面形成的曲率和脱离压力以及表面张力的相互作用下产生的.在蒸发壁面上形成的细薄膜属于被动成膜方式,被动成膜不需要消耗额外功率和其他附属设备,结构简单,运行可靠,在完全失重或微重力环境下仍能工作.

微通道(50 μm~5 mm)内,由于液体表面存在的表面张力以及固体壁面与薄液膜之间存在的脱离压力作用,汽-液界面将发生弯曲,这种弯曲的汽-液界面通常被称为扩展弯月面或者细薄膜区.依据细薄膜区内不同部分汽-液界面传热传质原理不同,将其分成3个区域:平衡稳定液膜区、过渡液膜区和固有弯月面区.

当汽-液界面变薄时,细薄膜与固体壁面间的排斥力逐渐变大,假设汽相压力恒定,就会致使液体内部压力逐渐减小,从而推动薄液膜沿着固体壁面向厚度减小的方向推进,依次形成过渡液膜区和平衡稳定液膜区.在固有弯月面区内,液膜的厚度相对较大,此区域脱离压力的绝对值(反比于液膜厚度的立方)变小,相比于表面张力引起的压力变化可以忽略不计;而在过渡液膜区,由于液膜厚度的减小,汽-液界面曲率变小,同时该区域脱离压力绝对值迅速增大,因此,在过渡液膜区表面张力与脱离压力共同控制着液膜的蒸发与流动;在平衡稳定液膜区,液膜的厚度极小(达到几十个nm)[2-3],导致即使液膜处于过热状态,固体壁面与其之间的亲和力也会阻止液体蒸发,该区域汽-液界面曲率为0.

细薄膜蒸发中热量的传递主要通过细薄膜上的汽-液相变过程来实现.虽然对于壁面的热量传递主要集中在过渡液膜区[4]还是固有弯月面区[5]的观点认识不统一,但是细薄膜区的强化传热能力得到认可,可达到MW·m-2数量级.

1 形成细薄膜蒸发的常见方式

目前针对细薄膜蒸发开展的研究多集中在各种规则槽道[2],如矩形槽道、梯形槽道、毛细管、三角形槽道及正弦曲线型槽道等,由于烧结材料能够大大提高细薄膜区域的数量,应用烧结形成细薄膜蒸发的研究开始引起重视.

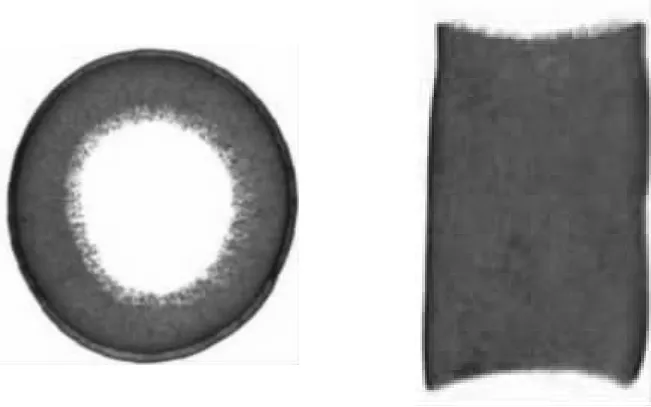

本文采用的是烧结蒸发器,将金属粉末烧结[6]在铜管内壁面形成与管壁一体的多孔介质,该多孔介质具有较大的毛细抽吸力,并减小了径向热阻,大大增加了形成细薄膜区域的数量,以实现低热阻和高导热系数的目的,细薄膜蒸发器的纵横截面剖面图如图1.

图1 烧结式铜热管Fig.1 Sintered copper heat pipe

2 实验设计

2.1 蒸发器的设计

由于蒸发器吸收的能量或者传热量在给定设计时取决于运行工况,根据采用的家用冰箱蒸气压缩式制冷循环系统实验条件,对蒸发器设计的运行工况做出下列假设[7-8]:

对于风冷冷凝器,外部环境温度为35℃(实验室夏季室内温度的最大值);取外部环境与蒸发器中制冷剂的对数平均温差Δt0=5.5℃,蒸发温度t0=-10℃;取外部环境与冷凝器中制冷剂的对数平均温差Δtk=8℃,则冷凝温度tk=35℃+8℃=43℃;取过冷度为5℃,过热度为30℃,则过冷温度tg=43℃-5℃=38℃,吸气温度t1=-10℃+30℃=20℃.在上述工况下,制冷系统的理论制冷系数ε0=3.39,取压缩机机械效率ηm=0.9,压缩机指示效率ηi=0.86,则实际制冷系数ε=ηiηmε0= 2.62.

为确保蒸发器有足够的蒸发面积以保证制冷剂在蒸发器出口有一定过热度,同时考虑到工况变化会导致制冷量大小的变化,取制冷系数ε=3.00计算蒸发器的换热面积.

鉴于本文采用第二制冷剂量热器法[9]测量制冷量,为减小在测量制冷量时量热器对外漏热,应减小其尺寸,由此,量热器内的蒸发器尺寸应尽量小,同时为保证有足够的蒸发面积,这就要求选取功率较小的压缩机,本文采用功率Wc=76 W的全封闭式制冷压缩机.根据制冷系数以及压缩机功率,蒸发器的制冷量:

Q=εWc=3.00×76 W=228 W.

按光管蒸发器计算所需要的传热面积[10]:

Δt0为对数平均温差,取值范围5~10℃;K为蒸发器的传热系数(W·m-2K-1),取值范围500~550 (船舶壳管式);q为热流密度(W·m-2),取值范围2 500~3 000.

因蒸发器位于量热器内部,其外表面的第二制冷剂属于凝结换热,换热效率极高,取q=3 300 W ·m-2K-1(t0=5.5℃,K=600 W·m-2K-1)),则F0=0.069 1 m2.

本实验中的2种蒸发器采用直径Φ8紫铜管,则需要的蒸发器长度l可由下式得到:

F0=ΠDL=0.069 1 m2,则L=2.749 m.

按照上述计算结果,制造的细薄膜蒸发器及光管蒸发器尺寸如图2.

图2 蒸发器尺寸Fig.2 Dimension of evaporator

2.2 实验系统设计

本文搭建了一套蒸气压缩式制冷循环系统,使制冷剂分别流经普通蒸发器内壁的光滑表面和烧结蒸发器内壁的多孔介质表面,测量相关数据并计算2个蒸发器在相同外界条件下的传热系数及对数平均温差.

蒸发器制冷量的测量采用基于能量平衡原则的第二制冷剂量热器法,该装置是一种间接测量制冷量的装置,利用电加热器产生的热量来平衡制冷压缩机产生的冷量.制冷量与电加热量相等的标志是测量量热器内第二制冷剂压力的压力表数值稳定在某一值上,此时所测出的量热器内电加热器的电加热量(Q=UI)即可视为被测压缩机在该工况下的制冷量.

正常运行时量热器内空间是湿蒸气,采用0.4级高精度压力表测量第二制冷剂蒸汽压力,然后按照饱和蒸汽压力与饱和温度一一对应的关系求得第二制冷剂的饱和温度.

实验中温度的测量采用标定后测量精度为± 0.5~1℃的T型热电偶,实验数据由PC和Agilent34970A多路数据采集系统进行采集处理.

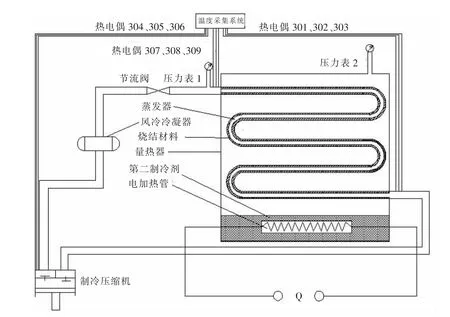

图3为测量细薄膜蒸发器时的结构示意图,测量普通蒸发器时,通过位于量热器两端带螺纹和喇叭口的接头丝扣将细薄膜蒸发器换成普通蒸发器,图4为实验系统实物图.

图3 实验系统结构示意图Fig.3 Schematic of experimental system

图4 细薄膜蒸发实验装置照片Fig.4 The photo of thin film evaporation experiment setup

3 实验过程

利用上述所建实验台对普通蒸发器及烧结蒸发器换热性能开展实验研究:第1,在运行制冷系统前,用压力试漏与真空试漏的方法对系统气密性进行检测,用声响检漏、目测检漏、肥皂水检漏、电子卤素检漏仪检漏等方法确定漏点后进行修补;第2,采用适用于全封闭压缩机制冷系统的2次抽真空法对系统抽真空;第3,实验过程中用差减称量法、压力表法和观察法对制冷系统充制冷剂,利用观察法和压力表法确定光管蒸发器实验时制冷剂的充注量,记录充注量,利用差减称量法确定烧结蒸发器实验时的充注量,保证2次实验制冷系统中制冷剂的充注量适中且相等;第4,通过调节变压器改变加热器的加热量,使对第二制冷剂的冷却和加热达到平衡(量热器上压力表示数不变),通过加热量的多少反映制冷能力.

4 结果与分析

蒸发器内制冷剂的流动换热属于管道中的强迫对流相变换热,相变现象与强制对流同时发生使得传热传质机理变得十分复杂,制冷剂在沿受热管道流动时,制冷剂液体会因受热而蒸发气化,沿流程方向湿蒸气的流速、干度和流动结构都在发生变化,这些因素都会对传热过程产生很大影响,因此,在蒸发器管道的强迫对流相变换热过程中,沿管道长度方向的局部换热系数是不断变化的,难以计算,由此,我们可以根据下列公式[10]计算蒸发器的整体换热系数H:

H=Q/AΔtm,

其中:Q为蒸发器制冷量,由量热器测量:Q=UI.A为蒸发面积,可以由下式计算得到:A=ΠDL.

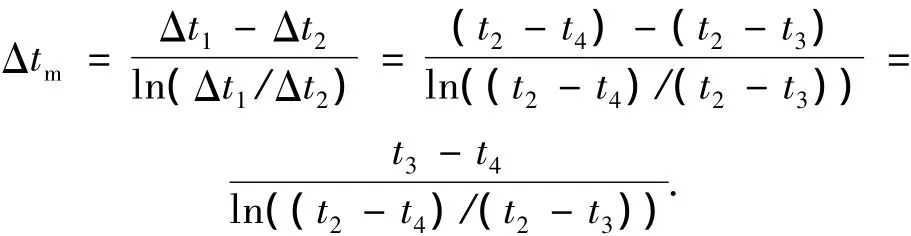

Δtm为对数平均温差,对于多次交叉流且有相变的传热过程,Δtm可以由下式计算得到:

在压缩机出口及蒸发器进、出口的每处截面点焊接3个T型热电偶,相互间隔120°,以1 s为时间间隔记录壁面温度,每个截面处取3个热电偶所测数值的算术平均值代表壁温.采用绝热材料使外界环境与热电偶触头绝热,忽略散热损失,则热电偶线所测壁面温度近似分别等于过热温度t3、蒸发温度t4和冷凝温度t5,其中

蒸发器外部环境温度为t2,则

经过测试,当变压器电压调至大于等于105 V时,蒸发压力太高而且开始出现不稳定,压缩机发热量大,过载严重;当变压器电压调至小于等于80 V时,蒸发压力太低而且出现不稳定,所以本文调节变压器电压在80~105 V之间变化,实现电加热功率在54~94 W之间对量热器进行功率输入.温度采集仪在系统稳定工作一段时间后,隔1 s记录一组9个数据.

整理数据如表1~3、图4~6.

表1 测试烧结蒸发器的实验值Tab.1 The experimental results of the sintered evaporator

表2 测试普通蒸发器的实验值Tab.2 The experimental results of the traditional evaporator

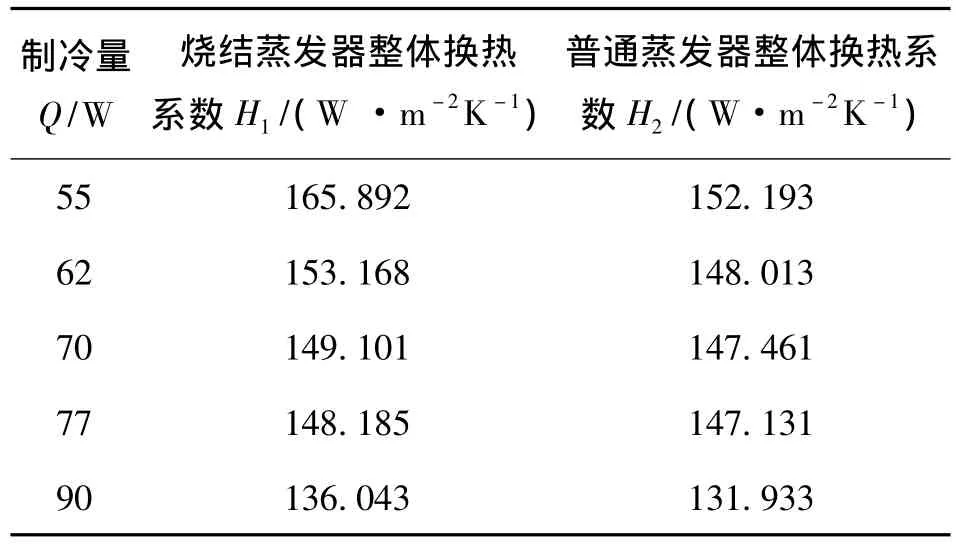

表3 不同制冷量下的蒸发器换热系数Tab.3 The evaporation heat transfer coefficient under different refrigerating capacity

图5 不同制冷量下的对数平均温差Fig.5 The logarithmic mean temperature difference under different refrigerating capacity

图6 不同制冷量下的换热系数Fig.6 The evaporation heat transfer coefficient under different refrigerating capacity

由表1~3及图5、6可以看出,在相同的制冷量下,烧结蒸发器的整体换热系数高于普通蒸发器,而且其传热温差小,在制冷量为55 W时最为显著,整体换热系数高13.7(W·m-2K-1)对数平均温差小0.42℃,随着制冷量的提高,细薄膜蒸发器的传热系数和对数平均温差与普通蒸发器差别缩小,主要因为在热负荷较低时,制冷剂在细薄膜蒸发器内壁面形成的细薄膜蒸发对相变换热起强化传热作用,但随着热负荷的提高,制冷剂蒸汽的脱离和液体的补充受烧结多孔层的限制,减弱了其强化传热性能.

细薄膜蒸发器的传热系数高于普通蒸发器,其强化传热效果因下列因素的影响而削弱.

(1)细薄膜蒸发器的内壁铜粉层存在不同程度的氧化,在烧结层表面生成氧化膜,氧化膜的存在会导致细薄膜与壁面接触角的显著增大,接触角的显著增大直接降低了细薄膜区的长度,导致传热性能的下降.

(2)制冷剂中存在少量润滑油,在蒸发器内随着制冷剂蒸发,一部分润滑油会沉积在多孔层结构内,影响烧结多孔结构表面的浸湿特性,削弱传热.

(3)热负荷较高时,多孔烧结层对制冷剂蒸汽的脱离和液体流入烧结层的补充有一定的阻碍作用,减弱了其传热性能.

5 结语

本文搭建制冷试验系统对细薄膜蒸发器和普通蒸发器的传热性能进行研究,通过测试对比,细薄膜蒸发器的传热性能要高于普通蒸发器,为减小船用蒸发器尺寸,减少金属耗材提供了依据.对削弱细薄膜蒸发器强化传热效果的因素进行了分析,为进一步深入研究奠定了基础.

[1]赵俊杰,彭晓峰,段远源.微细通道内蒸发薄液膜区壁面滑移及微流动特性[J].工程热物理学报,2009,30(7): 1171-1174.

[2]杨国忠.毛细辅助蒸发理论与实验研究[D].上海:上海交通大学,2007.

[3]王金亮.毛细管内蒸发传热机理的分析[J].化工学报,1999,50(4):435-442.

[4]Ma Hongbin,Peterson G P.Temperature variation and heat transfer in triangular grooves with an evaporating film[J].AIAA Journal of Thermophysics and Heat Transfer,1997,11 (1):90-97.

[5]Morris S J S.The evaporating meniscus in a channel[J].Fluid Mech,2003,494(494):297-317.

[6]杜素强.铜基陶瓷摩擦材料烧结工艺及性能研究[D].大连:大连交通大学,2005.

[7]川平睦义.封闭式制冷机[M].北京:轻工出版社,1985.

[8]陈嘉庚,张剑.家用、商用电冰箱和小型冷库德制冷维修技术[M].北京:北京出版社,1990.

[9]沈希.制冷压缩机制冷量测控系统的若干理论问题与实践[D].杭州:浙江大学,2006.

[10]陈沛霖,岳孝方.空调与制冷技术手册[M].上海:同济大学出版社,1999.

Application Research of Thin Film Evaporator on Ship

ZHANG Hong-dun

(School of Ocean,Yantai University,Yantai 264005,China)

Thin film evaporator with micro-structured evaporating surface is obtained by sintering copper powder on the inner-surface of copper tube.Under the same surface area,evaporation pressure,refrigerating capacity and refrigerant flow rate,the designed experiment compares the thin film evaporator with general evaporator.The experiment result shows that the overall heat transfer coefficient of the thin film evaporator is higher than that of the general evaporator,and the ability of evaporating heat transfer enhances effectively,which provides reference to reduce the marine evaporator’s material and size.

heat transfer coefficient;thin film evaporation;sinter

U667.2

A

(责任编辑 苏晓东)

1004-8820(2015)03-0224-06

10.13951/j.cnki.37-1213/n.2015.03.013

2014-09-09

张洪墩(1986-),男,山东泰安人,讲师,硕士,研究方向为轮机工程.