20辊轧机一中间辊锥度辊型在轧制过程中的作用及磨损研究

2015-06-23马正强

艾 昊 马正强

(武汉钢铁股份有限公司 硅钢事业部 湖北 武汉:430083)

20辊轧机一中间辊锥度辊型在轧制过程中的作用及磨损研究

艾 昊 马正强

(武汉钢铁股份有限公司 硅钢事业部 湖北 武汉:430083)

良好的板形对高磁感取向硅钢十分重要,森吉米尔轧机的一中间辊锥度辊型对2号浪、边浪等钢带边部板形有重要影响。分析研究了一中间辊锥度在轧制过程中的窜辊位置与辊型对板形的影响过程,计算出最佳窜辊位置;同时分析了一中间锥度辊型在轧制过程中的磨损规律,以控制HiB钢带边部良好板形为目标,对一中间辊锥度辊型进行优化。

高磁感取向硅钢;一中间辊;板形;森吉米尔轧机

板形是高磁感取向硅钢(HiB钢)的关键质量指标之一。HiB钢的板形质量直接影响变压器铁芯的叠装系数和噪音等指标,但由于HiB钢的时效轧制条件复杂、轧制过程困难,且以0.27mm和0.23mm等极薄规格产品为主,轧制产品的板形合格率较低;此外,HiB钢生产工艺路线长,干扰因素多,容易出现瓢曲、起皱、单边浪等板形缺陷,成品板形改判率较高。

尽管新型森吉米尔轧机板形自动控制系统比较完善,但由于原设计采用的一中间辊型为单锥度斜率,轧制产品的2号浪、边浪严重;为了解决这个问题,研究者对传统的单锥度辊型进行了重新设计,用多锥度辊型代替单锥度,但仍存在窜辊过程中磨损较快,辊型维持时间短,一中间辊在线使用周期相应缩短,带来频繁换辊、轧机作业率较低的问题。为了能够提高HiB钢带边部板形质量,不仅需要分析研究一中间辊锥度辊型在轧制过程中的工作原理,以及一中间辊窜辊位置对板形的影响。同时还应对一中间辊锥度辊型的特点及磨损状态进行研究。

1 一中间辊锥度辊型的工作原理

1.1 一中间辊轴向窜辊对边部板形的影响

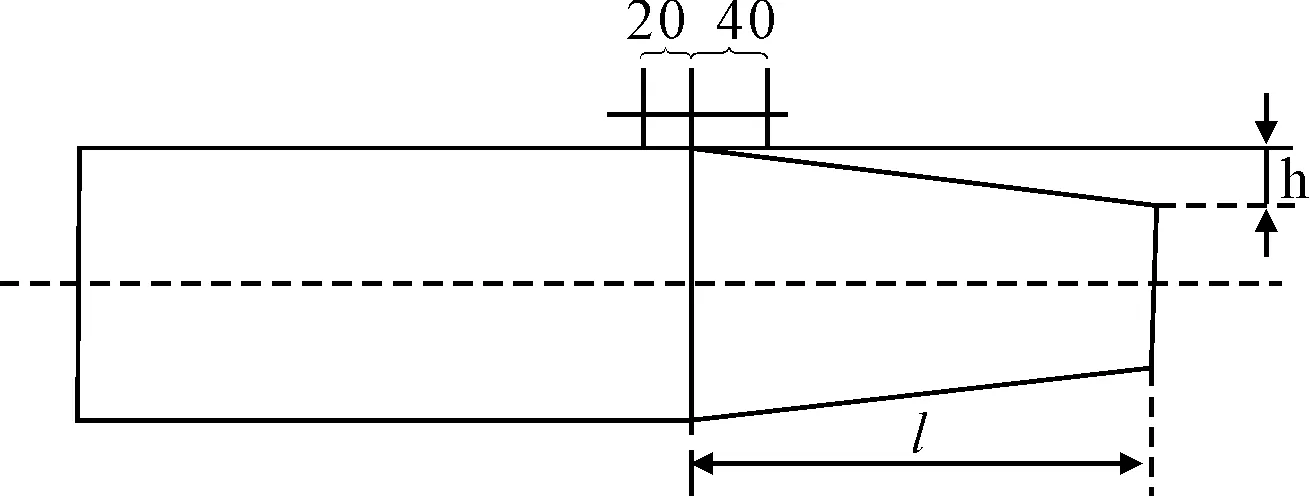

森吉米尔轧机的一中间辊通常为单侧锥度辊型,一般上一中间辊的锥度在工作侧,下一中间辊的锥度在传动侧,且锥度的长度、斜率均相同(见图1)。一中间辊通过轴向窜辊,进行边部板形控制;同时可以减小边缘降,控制横向厚差;还可以防止HiB钢带边部产生裂口,造成断带。

一中间辊锥度长度和窜辊行程的综合作用结果,用有效平面量(公式1)来表示。由于新型森吉米尔轧机的上、下一中间辊窜辊分别由单独的油缸控制,因此钢带两边的板形可以独立控制。上、下一中间辊的有效平面量分别指的是上、下一中间辊的锥度部分相对轧机中心线的长度。

图1 一中间辊锥度及窜辊示意图

新型森吉米尔轧机的一中间辊辊身长度为1500mm,窜辊行程为0~170mm,其有效平面量的计算公式如下:

Ftop= (835-Ttop) -Ltop

Fbot= (835-Tbot) -Lbot

F=Ftop+Fbot=(835-Ttop) -Ltop+ (835-Tbot) -Lbot=835×2- (Ttop+Tbot) - (Ltop+Lbot)

(1)

如果Ttop=Tbot,Ltop=Lbot,则

F=(835-T)×2-2L

(2)

式中:Ftop,Ttop,Ltop为上一中间辊的有效平面量、锥度长度、行程,mm;

Fbot,Tbot,Lbot为下一中间辊的有效平面量、锥度长度、行程,mm;

F,T,L,S为一中间辊的总有效平面量、锥度长度、行程、窜辊量,L=170-S,mm。

在HiB钢冷轧过程中,随着轧制道次数增加,一中间辊窜辊行程会逐渐增加,有效平面量会逐渐减小,在成品道次轧制时,1#和7#ASU将会增大,减小ASU辊的整体凸度以弥补一中间辊有效平面长度的减小;但辊系凸度的减小,会造成轧制压力沿带钢横向分布不均匀,带钢边缘轧制压力大,使一中间辊锥角过渡处接触压力增大,反映在带钢上则形成了2号浪,同时还有边浪;带钢中部轧制压力较边缘部分要小,这样会造成带钢中部延伸减小。

1.2 一中间辊锥度长度对边部板形的影响

根据公式(2)计算轧制过程中有效平面量的变化以及锥角作用在带钢上的位置,从而定量分析一中间窜辊行程对板形的影响。以1080mm宽幅的钢带为例,并假设带钢无跑偏,Ttop=Tbot,Ltop=Lbot,根据公式(2),当Smax=170mm,Lmin=170-Smax=0mm时,一中间辊有效平面量最大;同理,当Smin=0mm,Lmax=170-Smin=170mm时,一中间辊有效平面量最小。

生产实践表明,一中间辊锥度拐角与钢带边部距离t在55~225mm范围内,t较大时,会形成严重2号浪;t较小时,会形成大边浪。因此,t应控制在最佳值范围内,一中间辊有效平面量要适中。实际生产中,一中间辊的窜辊量一般在130mm,行程为40mm,由此计算一中间辊有效平面量F及锥度拐角距带钢边部的距离t。当t控制在70~80mm,钢带边部板形良好。如果一中间辊的有效平面量增大时,板形将发生较大改善,此时带钢边部由一中间辊控制,一中间辊锥度拐角处接触压力减小,2号浪减轻;同时,1#和7#ASU减小,增大辊系的凸度,轧制压力沿带钢宽度方向均匀分布并延伸均匀,板形得到改善。

但是,轧制过程中,随着锥度拐角的磨损,锥度长度T相对在增加,有效平面量F在减小,需要增加一中间辊窜辊量S来弥补F减小,S将局限在130~170mm范围内工作,将接近一中间辊行程最小极限,调整量很小。在无法满足窜辊需求时,只能换新一中间辊,缩短了一中间辊使用周期。

图2为AS-U Roll系统森吉米尔轧机轧制过程中,第一中间辊锥度长度、窜辊量和锥度斜率对钢带边部减薄控制的影响[1]。试验过程中采用的基本参数为ASU-Roll,位置50-50-50-50-50-50-50,钢带入口厚度2.0mm,出口厚度1.4mm,一中间辊窜辊量88.5 mm,钢带宽度1035mm,后张力120MPa,前张力140MPa。图2(a)可见,锥度斜率2.0‰时,随着一中间辊锥度长度的增加,钢带边部减薄减少。但窜辊量大于132.7mm时,钢带边部减薄量均较大且基本稳定,对减小减薄量作用不大;而锥度长度大于260mm时,钢带边部减薄量迅速减小。可见,一中间辊锥度长度和窜辊量对钢带边部减薄量的影响存在综合交互影响,并且具有最佳匹配值。一中间辊锥度长度和窜辊量对边部板形具有相似的影响。

为了获得良好板形,有效平面量初始设定值约为板宽80%。因此,一中间辊窜辊量S在80~90mm时,一中间有效平面量与钢带宽度匹配良好,板形良好。

2 一中间锥度辊型的作用方式及磨损规律

2.1 单锥度一中间辊型在轧制中存在的不足

在板形控制中,一中间涉及的板形控制区域包括边部及边部过渡区域。前者通过控制边部板形保证轧制过程的稳定,确保不因为边部过延伸、延伸不足导致断带;后者则会影响板形的质量,决定钢带是否会出现无法消除的高次板形缺陷。

当窜辊量小于132.7mm时,图2(b)、(c)显示边部减薄量随窜辊量的减小而减小,锥度斜率越大,减薄量越小。因此,为了有效控制边部板形,一中间的锥度斜率一般大于3.0‰。这种大斜率单锥度一中间辊在轧制过程中,有效平面量较小,锥度拐角处接触应力很大,不仅在钢带边部过渡区域出现无法消除的2号浪和大边浪等高次浪型,而且一中间辊锥度磨损较快,且程度较重,单次使用磨损量通常在2‰以上。

研究表明,工作辊与一中间辊的辊间接触应力在除锥度开始的极小区域外均有所减小,锥度开始段的极小区域内接触应力增加区域约在60mm以内(图3)。如果要减小锥度拐角处的辊间接触应力,就必须减小一中间辊的锥度斜率,使锥度拐角轻缓,辊间接触应力减小,但同时会减弱一中间辊对钢带边部板形的控制能力。

图2 一中间辊锥度长度、窜辊量、锥度斜率和工作辊直径对钢带边降的影响

因此,要提高板形质量,就必须要降低60mm区域内的接触应力。一方面,接触应力的降低,能够有效的降低接触区域应力集中导致的过渡区域板形缺陷,避免出现无法消除的高次浪型;另一方面,降低接触应力,也能够在材质硬度不进行明显变化的前提下,减少磨损,提高一中间在使用过程中的辊型保持能力,确保产品板形质量的稳定。

图3 一中间辊单斜率锥度辊型拐角处接触应力分布示意图(单位,mm)

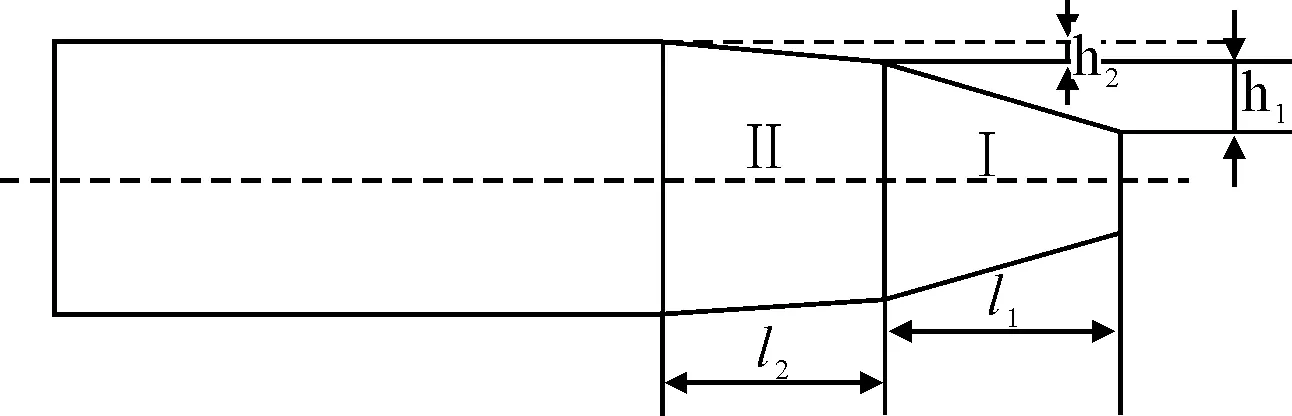

图4 一中间辊双斜率锥度辊型示意图(单位:mm)

2.2 双斜率锥度一中间辊型对板形的影响

为了克服单斜率锥度一中间辊锥度拐角处应力集中的不足,有效保证一中间辊对钢带边部板形的控制能力,延长一中间辊使用周期,就需要对一中间辊锥度进行优化设计,将原来单锥度辊型改为两段式双锥度辊型,一中间辊辊体的端部由外到内依次设有第Ⅰ锥度和第Ⅱ锥度(图4)。其改进的基本思路是,通过将传统的单锥度改为(I+II)两段锥度,利用第Ⅰ锥度进行边部板形控制,利用第Ⅱ锥度完成边部过渡区域板形的控制,从而通过分段的形式规避单锥度辊型在轧制过程中,对边部控制能力与板形质量之间的矛盾。

这种两段式不同斜率锥度的辊型可增加锥度长度和段数,并减小了各段的锥度拐角,使其过渡更平滑,增强窜辊的调节效果。这种辊型不但能减小锥度拐角处的辊间接触应力集中,还可消除辊系边部的急剧弹性压扁、弹性变形,不仅保留了第Ⅰ锥度的大斜率,而且提高了轧制板形质量,钢带边部不会出现高次浪形。

优化后的辊型设计参数为第Ⅰ锥度与第Ⅱ锥度长度之比为6∶4,总长度随板宽增加而增加。该双锥度斜率一中间辊型比单锥度辊型生产的产品实物板形质量大幅提升,从统计数据可以发现,在同样的配辊条件下,对常规品种轧制的9I板形合格率能够从原来的80%以下提高到95%以上;而且随着9I合格率的提升,其板形让步率也能得到有效控制。如图5显示,在一定区域范围内,随着9I板形合格率的升高,成品板形让步率呈下降的趋势。

图5 9I板形合格率与成品板形让步率的关系曲线图(单位,%)

2.3 双斜率锥度一中间辊型磨损过程分析

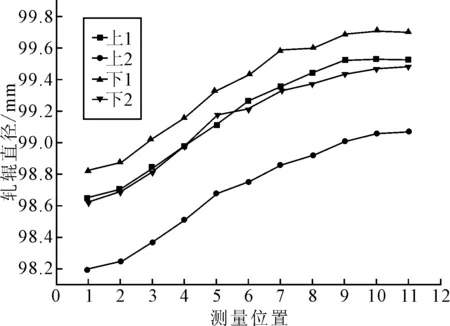

为了确认改进后双锥度一中间辊的作用效果,对使用后的双锥度一中间辊辊型磨损情况进行测量分析。由图6可见,1~8测量位置为锥度辊型,上一中间辊的锥度变化很小,说明磨损程度很小;而下一中间辊的锥度变化较大,说明磨损程度较大。由此可见,一中间辊的下辊更容易发生磨损。但与单锥度辊型相比,辊型的整体锥度变化不大。

图6 一中间辊锥度辊型在轧制过程中的磨损分布

另外,一中间辊锥度磨损呈现不均匀分布,特别是在锥度变化位置的周围,发生局部较其他位置更严重的磨损,最大磨损量为0.8‰,为其他位置磨损量的2.7倍,说明在该位置仍存在一定程度应力的集中;但比单锥度辊型磨损的程度大幅降低。

此外,磨损程度随一中间辊直径的逐渐减小,向锥度斜率位置周围扩展并加剧。因此,为了保持一中间辊型在轧制过程中较小磨损,应在配辊时,上辊选较小直径轧辊,下辊选直径较大轧辊,以确保锥度长度T在轧制过程中相对稳定,一中间辊使用周期延长。

4 结论

(1)一中间辊锥度长度和窜辊量对钢带边部减薄量的影响存在综合交互影响,并且具有最佳匹配值。一中间辊窜辊量S在80~90mm时,一中间有效平面量与钢带宽度匹配良好,板形良好。

(2)两段式不同斜率锥度的辊型减小了各段的锥度拐角,使其过渡更平滑,增强窜辊的调节效果。这种辊型不但能减小锥度拐角处的辊间接触应力集中,还可消除辊系边部的急剧弹性压扁、弹性变形,不仅保留了第Ⅰ锥度的大斜率,而且提高了轧制板形质量,钢带边部不会出现高次浪形。

(3)双锥度一中间辊辊型磨损情况,下一中间辊更容易发生磨损。但与单锥度辊型相比,辊型的整体锥度变化不大;一中间辊锥度磨损呈现不均匀分布,特别是在锥度斜率变化位置的周围,发生局部较其他位置更严重的磨损;磨损程度随一中间辊直径的逐渐减小,向锥度斜率位置周围扩展并加剧。

[1] 马昊,喻海良,徐继山.森吉米尔轧机轧件板形与边部减薄预报研究[J].钢铁研究,2009,37(4):11-14.

(责任编辑:李文英)

Research on Role and Wear of 1st IMR of Sendzimir Mill during Rolling Process

AI Hao MA Zhengqiang

(Silicon Steel Division of WISCO Ltd., Wuhan 430083, Hubei)

The good shape of the plate is very important for the high magnetic orientation silicon steel, and the taper roller of the 1st IMR of the Sendzimir mill is significant for the shape of the steel strip, such as wave. The 1st IMR taper in the rolling process of channeling rollers and shape of plate shape is analyzed in the paper to calculate the optimum shifting and position. At the same time, the wear law of the 1st IMR taper in the rolling process is explored to control good shapes of HiB steel strip edge and optimize the intermediate the 1st IMR taper.

high magnetic oriented silicon steel; 1st IMR; shape; Sendzimir Mill

2015-05-10

2015-05-15

艾 昊(1982~),男,硕士,工程师.E-mail:aihao1982@icloud.com

TG333.7

A

1671-3524(2015)02-0041-04