无取向硅钢磁性能对电动汽车电机性能的影响

2015-06-23石文敏冯大军曹海东

石文敏 刘 静 冯大军 曹海东

(1.国家硅钢工程技术研究中心 湖北 武汉:430080;2.武汉科技大学 湖北 武汉:430081;3.上海大学 上海:200072)

无取向硅钢磁性能对电动汽车电机性能的影响

石文敏1,2刘 静2冯大军1曹海东3

(1.国家硅钢工程技术研究中心 湖北 武汉:430080;2.武汉科技大学 湖北 武汉:430081;3.上海大学 上海:200072)

随着电动汽车的快速发展,永磁同步电机以其高效率和高功率密度逐渐成为电动汽车驱动电机的主流选择.研究给出了三种厚度规格无取向硅钢片材料磁化曲线和铁损曲线,并采用有限元分析软件模拟得出了电动汽车电机电感,反电动势、效率、转矩、电机铁损、电流等关键参数,由实验明确材料的磁感越高,电机的负载转矩越高,电机的脉动转矩越低,电机电感也越高;材料的铁损越低,装机后电机的总铁损也越低,电机效率也越高,尤其是在高转速区效率优势更为明显。

永磁同步电机;无取向硅钢;有限元分析;效率;转矩;铁损;磁性能

由于CO2排放的限制和燃料成本的增加,生态友好型汽车如电动汽车或混合动力汽车正在蓬勃发展,有报道称到2020年,将实现每年至少销售520万辆电动汽车,占整个汽车销售量的7.3%以上[1]。在电动汽车中,电机作为汽车主要驱动系统的重要组成部分对汽车的性能至关重要,而无取向硅钢板的性能直接影响到驱动电机的性能[2]。内置永磁同步电机(IPSPM)以其高功率密度和高效率已经成为目前电动汽车驱动电机的主流,在内置永磁同步电机的设计中,铁芯材料的选择是第一步也是最为重要的一步,为了实现高效率,往往使用低铁损的硅钢材料。为了降低铁损,将使用厚度更薄的钢板以降低涡流损耗,但是特殊的制造工艺使得低铁损材料更加昂贵,而且低铁损材料并非完美[3]。本文采用Ansoft软件(有限元分析法)建立了内置永磁同步电机模型,使用三种不同的硅钢片材料的磁化曲线和铁损数据曲线进行了电机性能的模拟,对模拟得出的各项电机性能参数进行了比较和分析。

1 试验材料

3.0%Si的无取向硅钢,厚度分别为0.35mm,0.30mm,0.27mm。

2 试验方法

用线切割的方法将三种材料加工成外内径分别为100mm和84mm的环形试样,叠片高度约8mm,绕线后测试20~10000Hz下的磁化曲线和铁损曲线。选取内置永磁同步电机(IPMSM)为模型(模型相关参数见表1),用Ansoft电机仿真软件计算相关材料装机后的转矩、电流、效率、输出功率、直轴和交轴电感、反电动势、铁损阻抗。

表1 模型电机的参数

3 试验结果与讨论

3.1 不同材料的磁化曲线和铁损曲线对比

图1是3种材料在50Hz和400Hz下的磁化曲线,可以看出约在150A/m下的低场区,0.27mm材料的磁感最低,约在500A/m上的高场区0.27mm材料的磁感最高;同时0.30mm材料的磁感也要高于0.35mm的材料,且可以明显看出在200A/m上的中、高场区,随着场强的提高,硅钢片规格越薄磁感提高越明显。

图1 不同材料在50Hz和400Hz下的磁化曲线

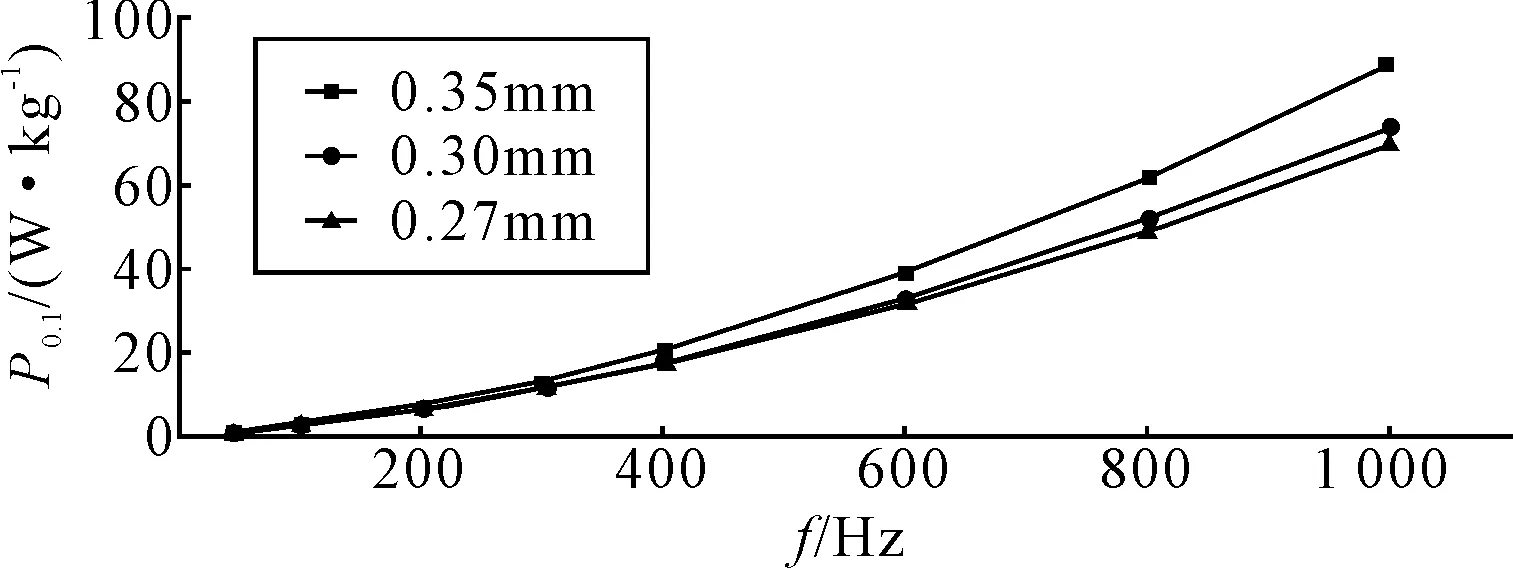

图2 不同材料在1.0T、不同频率下的铁损

图2是不同厚度材料在1.0T、不同频率下的铁损。由图2可以看出:随着频率的上升,三种规格材料铁损均是明显提高;同时可以看出,在同一频率下0.35mm、0.30mm、0.27mm材料的铁损值也是依次增加,也即表明材料厚度越厚,铁损升幅越大。

3.2 不同速度下铁芯磁通密度分布和气隙磁通量对比

图3是不同材料制造的电机铁芯中的磁通密度分布,可以看出0.35mm和0.30mm两种材料制造的电机铁芯中的磁通密度分布无明显差异,但是0.27mm材料制造的电机铁芯中在相同的位置磁通密度要稍高于0.35mm和0.30mm两种材料,尤其是在6000r/min的高转速下磁通密度明显更高。

图3 不同材料制造的电机铁芯中的磁通密度分布

图4是不同材料制造的电机铁芯在峰值功率时的气隙磁通量,可以看出交轴气隙磁通量远大于直轴气隙磁通量,0.27mm材料的直轴气隙磁通量小于0.35mm和0.30mm的材料,而0.27mm材料的交轴气隙磁通量在低转速下(恒转矩区)高于0.30mm的材料,而0.35 mm材料的交轴气隙磁通量最低;在高转速下(恒功率区和功率下降区)三种材料的交轴气隙磁通量相近。另综合直轴和交轴磁通量随电机转速的变化规律还可以看出,3700rpm左右以下的低转速下,即在电机的恒转矩控制区,磁通量保持最大,而在3700rpm左右以上的高转速下,即在电机的恒功率控制区和功率下降区,由于采取弱磁控制,磁通量逐渐降低[4]。

图4 不同材料制造的电机铁芯中的气隙磁通量

3.3 不同材料装机后的转矩和相电流对比

图5是不同厚度材料装机后电机的转矩(相电流)曲线,可以看出在恒转矩区,电机采用最大转矩控制,所用材料越薄,电机转矩越大,而在电机的恒功率控制区和功率下降区,随着转速的提高,转矩逐渐降低,且材料越薄转矩越低。

Wen-Shyue Chen等认为对于三相永磁直流同步电机,转矩T可以表示为[5]

T=-3NLImBmrcos(θ)

θ为相电流角,N为每相绕组的总匝数,Im为定子绕组最大电流,L为定子铁芯的有效长度,Bm为转子产生的最大磁通密度,r为转子半径,最大转矩为Tm

A为转子的横截面积。

从上式可以看出,材料的磁感越高,其他条件相同的情况下电机转矩越高,从图1的结果可以看出,50Hz的低频高磁场下(对应低转速下的恒转矩区),0.27mm材料的磁感最高,而在此区域相电流几乎没有差别,因此在低转速下的恒转矩区,0.27mm材料的转矩最大。而400Hz的高频低磁场下(对应高转速下的恒功率区和功率下降区),与其它材料相比0.27mm材料的磁感稍低,且相电流也较低,因此反应在转矩速度图上,其高转速下的转矩也稍低于0.35mm和0.30mm的材料。从相电流-转速曲线来看,启动时相电流最大,且三种材料在低转速恒转矩区的相电流大小基本相同,但在高转速的恒功率区和功率下降区相电流逐渐降低,且材料厚度越薄相电流越低。

图5 不同厚度材料装机后电机的转矩和相电流曲线

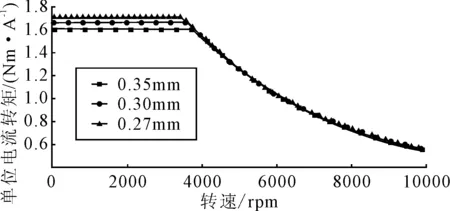

图6是不同厚度材料装机后电机的单位相电流转矩曲线,可以看出,不同材料装机后的差别主要体现在低速下的恒转矩区,究其原因可能是高场下不同材料的磁感不同造成的。不同材料在高转速的恒功率区和功率下降区单位相电流转矩一致。

图6 不同厚度材料装机后电机的单位电流转矩曲线

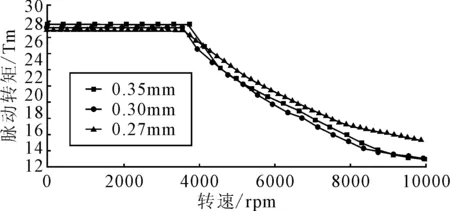

3.4 不同材料装机后的电机转矩脉动对比

在电机转动的过程中,瞬时输出力矩随时间不断变化,但是却围绕某一平均值上下变动,这种现象就称之为转矩脉动。转矩脉动大,拖动负载稳定性就低,也影响了速度的稳定性,电机能耗增加。图7 是不同厚度材料装机后电机的脉动转矩曲线,由图7可以看出:在低速恒转矩区,材料装机后的电机脉动转矩大小依次为0.35mm,0.30mm,0.27mm,其在低速最大磁通密度工作区,对应的磁化曲线上磁感从高到低依次为0.27mm,0.30mm,0.35mm;在高转速弱磁控制区,材料装机后的电机脉动转矩大小依次为0.27mm,0.35mm,0.30mm,其在高速弱磁工作区,对应的磁化曲线上磁感从高到低依次为0.30mm,0.35mm,0.27mm。这与输出转矩的变化规律恰好相反,即材料的磁感越高,装机后的电机在整个速度范围内的脉动转矩越低。

图7 不同材料装机后电机的脉动转矩曲线

3.5 不同材料装机后的电机铁损对比

旋转电机中除了有交变磁化条件下的铁耗之外,还有旋转磁化条件下的铁耗(比如定子轭部),不仅如此,变频器输出中的谐波分量还将在电机定、转子铁芯中产生附加铁耗,这些都是电机损耗的主要组成部分[6]。图8给出了不同厚度材料装机后电机的铁损曲线,从图8可以看出,材料厚度越薄,装机后电机的铁损也越高,不同材料装机后电机的铁损差距随着转速的提高呈明显扩大趋势。

图8 不同厚度材料装机后电机的铁损曲线

3.6 不同材料装机后的电机效率对比

图9 不同厚度材料装机后电机的效率曲线

图9是不同厚度材料装机后电机的效率曲线,可以看出材料越薄,装机后电机的效率越高,尤其是在高转速区这一趋势更为明显。电机输出功率Pout由输入功率Pin、及铁损Piron、铜损Pcu、机械损耗Pmech计算得出[5]

电机效率由输出功率Pout除以输入电能Pin给出

图10是不同厚度材料装机后电机的铁损+铜损,由图可以看出:在低转速区由于相电流最大,所以转速提高,铁损+铜损之和提高,高转速区相电流逐渐降低,铜损大幅降低,所以铁损+铜损之和大幅降低。并且材料越薄,高转速下的铁损和铜损越低,因此可以明确假设机械损耗和输入功率一定时,用薄规格料装机后电机的效率也越高。

图10 不同厚度材料装机后电机的铁损+铜损曲线

3.7 不同材料装机后的电机直轴/交轴电流与电感对比

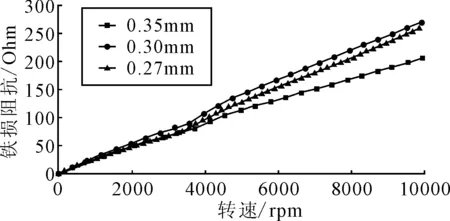

在同步电机的矢量控制系统中,三相定子电流被转换到了转子dq轴上。为了达到最大输出力矩或最高效率的目的,dq轴电流必须按照一定的规律来控制。在恒转矩区域,一般采用最大力矩电流比的控制方式。对于本文中的内置式永磁同步电机,由于Ld 图11 不同厚度材料装机后电机的直轴/交轴电流曲线 图12是不同厚度材料装机后电机的直轴/交轴电感曲线,可以看出,直轴电感明显低于交轴电感,在恒转矩区,直轴电感和交轴电感均保持一定,而在恒功率区和功率下降区,随着转速的提高,直轴电感逐渐下降,而交轴电感不断上升,0.27mm厚材料尽管低场下磁感略低,但总体上磁感越高,相应的电感也越高。 图12 不同厚度材料装机后电机的直轴/交轴电感曲线(峰值工况) 3.8 不同材料装机后的电机反电动势与铁损阻抗对比 图13是3种材料装机后空载时的反电动势图,可以看出,0.35mm和0.30mm 材料空载时的三相反电动势相近,0.27mm材料空载时的三相反电动势稍低,材料厚度对空载反电动势影响不明显。 图13 不同材料装机空载时的反电动势曲线图 铁损阻抗可由下式计算得出: Rc为铁损阻抗,V0为不同速度下的反电动势(EMF),Pi为对应的铁损。 图14是3种材料装机空载时的铁损阻抗图,可以看出0.35mm材料空载时的铁损阻抗最低,而0.30mm材料空载时的铁损阻抗最高。 图14 不同材料装机空载时的铁损阻抗图 通过对上述不同厚度材料无取向硅钢环样磁性能进行IPMSM电机各项参数与性能模拟基本明确: (1)材料磁感越高,会产生以下变化: a.直轴气隙磁通量尤其是在高转速弱磁控制区气隙磁通量越低,交轴气隙磁通量尤其是在低转速恒转矩控制区气隙磁通量越高; b.电机的转矩越高,材料的磁感对低转速恒转矩控制区的相电流无明显影响,但在高转速弱磁控制区,材料的磁感越低,相电流也越低;在低转速恒转矩控制区材料的磁感越高,电机的单位电流转矩越高,但对高转速弱磁控制区的单位电流转矩无明显影响; c.电机的脉动转矩越低,直轴电流尤其在低转速恒转矩控制区电流越高,而对交轴电流影响不大;在整个速度范围内,材料的磁感越高对应的电机电感也越高。 (2)材料铁损越低,装机后电机的总铁损也越低,电机效率也越高,尤其是在高转速区效率优势更为明显。 [1] Yangsu Lim,Jiyum Kim etc. A study of the Characteristics of Traction Moror Performance for EV by Electrical Steel[C]. 2012 2nd International Electric Drives Production Conference (EDPC), Nuremberg,2012,10:15-18. [2] PEI Rui lin, ZENG Lu bin, CHEN Xiao,et al. Studies of High-Efficiency Electrical Steels Used in Electric Vehicle Motors[J].Journal of Shanghai Jiao tong University, 2012,17(3):319-322. [3] Yong Ho Kim, Sun Tao, Soon O Kwon, et al. Influence of Materials on Design of Interior PM Synchronous Motor[C].Proceeding of 2010 International Electrical Machines and Systems (ICEMS) Conference, Incheon,Kerea,2010:1230-1234. [4] Z.Q. Zhu,David Howe. Electrical Machines and Drives for Electric, Hybrid, and Fuel Cell Vehicles[J].IEEE Transactions on Magnetics,2007,95(4):746-765. [5] Wen-Shyue Chen,Chang-Shien Lin, Chern-Lin Chen. Analytical Comparison Between Ferrite Core and Steel Laminations Losses of Multi-Polar Brushless DC Motor[C]. The 33rd Annual Conference of the IEEE Industrial Electronics Society (IECON), Taipei, Taiwan, 2007:1192-1197. [6] 方瑞明,王榕.基于谐波分析法的高速变频电机铁耗计算方法[J].电机与控制学报,2004,8(1):25-27. [7] 陈阳生,王文中.在恒转矩和弱磁控制状态下的各种永磁同步电机负载铁耗[J]. 电工技术学报,2007,22(9):45-50. (责任编辑:李文英) Effect of Non-oriented Silicon Steel With Different Thickness on Properties of Electric Motor for EV SHI Wenmin1,2LIU Jing2FENG Dajun1CAO Haidong3 ( 1.National Research and Engineering center for silicon steel,Wuhan 430080;2.WuHan University of Science and Technology, Wuhan 430081;3.ShangHai University,ShangHai,200072) The IPSPM featuring high efficiency and high power density is becoming the major selection for EV motor with the rapid development of EV. In this paper,the magnetization curve and iron loss curve of three kinds of non oriented silicon steel were described. The critical parameters, such as inductance,back electromotive force,efficiency,torque,iron loss of motor,circuit, were calculated and estimated by the Ansoft software(finite element method).The results show that the loading torque and inductance increase with the increase of the magnetic induction,but the ripple torque decreases. With the decrease of iron loss of the material,the iron loss of the motor decreases,and the efficiency is higher especially in the high-speed zone. IPSPM; non oriented silicon steels; finite element method; efficiency; torque; iron loss 2015-02-03 2015-05-20 石文敏(1982~),男,硕士,工程师.E-mail:shi19820815@163.com TM275 A 1671-3524(2015)02-0007-06

4 总结