数控立铣鞍座副翼轨装置的设计、分析与优化

2015-06-23郑进亮曾海泉吴新良林川弘

郑进亮,曾海泉,吴新良,林川弘

(1.厦门理工学院机械与汽车工程学院,福建厦门361024; 2.厦门大金机械有限公司,福建厦门361100)

数控立铣鞍座副翼轨装置的设计、分析与优化

郑进亮1,曾海泉1,吴新良1,林川弘2

(1.厦门理工学院机械与汽车工程学院,福建厦门361024; 2.厦门大金机械有限公司,福建厦门361100)

针对某型数控立式铣床刚性较差的问题,提出在铣床底座上增加副翼轨装置来提高机床的刚性与稳定性.利用Solidworks对该铣床改进前后的结构进行三维建模,用HyperMesh对增加副翼轨装置前后铣床的鞍座进行静力分析,并对2种底座进行模态分析,比较了分析结果并对副翼轨底座结构进行拓朴优化.变形计算和模态分析结果表明,副翼轨装置对于提高该型号数控铣床的刚性和稳定性有重要作用.

数控铣床;鞍座;副翼轨;优化;静力分析;模态分析

数控立式铣床是最常用的数控机床之一,广泛应用于车辆工程、航空航天、电子电气、机械制造、精密模具等各行各业.随着数控技术的发展,我国数控机床行业的竞争愈来愈激烈.因此,提高数控机床的产品品质,改进数控机床的结构,提高其加工精度,便成为关乎企业生存发展的迫切需求.为此,国内外数控机床研发生产单位进行了大量研究[1-10].其中,李旭红改进了机床的导轨结构,提高了机床加工精度[3];M.Zatarain等利用有限元分析软件对数控铣床的有限元模型进行模态分析,找出设计中的薄弱环节,并对机床进行改进和优化[7],但效果均不很理想.本文提出对某型数控立式铣床的底座进行改进,在底座增加可微调的副翼轨装置,并对改进前后的结构进行静动态性能分析与研究,本研究大幅度增加了鞍座的刚性及稳定性.

1 副翼轨装置及铣床主要部件结构设计

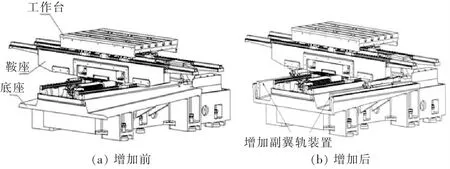

普通数控立式加工铣床工作台整体结构如图1(a)所示.当重工件位移至鞍座左右两翼时,鞍座的两翼会产生较大的质量变动,伴随翻转力矩,产生微量变形,从而产生形位精度微量降低,影响机床加工精度及稳定性.在普通数控机床底座上增加可微调的副翼轨,增加鞍座支撑轨数量,以此来提高机床的稳定性和刚性,如图1(b)所示.考虑到使用磨损,副翼轨由2个楔形块组成,当其磨损后,可以调整两楔形块相对位置,进行磨损补偿.

图1 增加副翼轨装置前后数控铣床床身结构图Fig.1 Structure of CNC milling machine and the lathe

2 增加副翼轨前后铣床鞍座静力分析对比

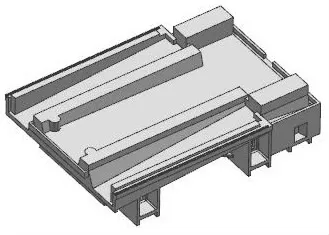

通过Solidworks2012对数控铣床底座进行三维建模,得到其几何模型,如图2所示.

图2 增加副翼轨后底座三维几何模型Fig.2 Structure of the base

2.1 有限元模型的建立

采用Tetramesh网格划分法对底座-鞍座结构进行四面体单元的网格划分,单元大小为20 mm.

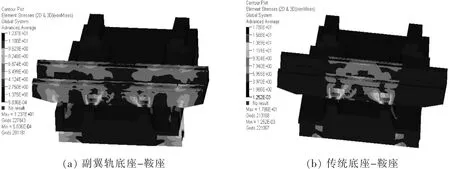

2.2 有限元计算结果

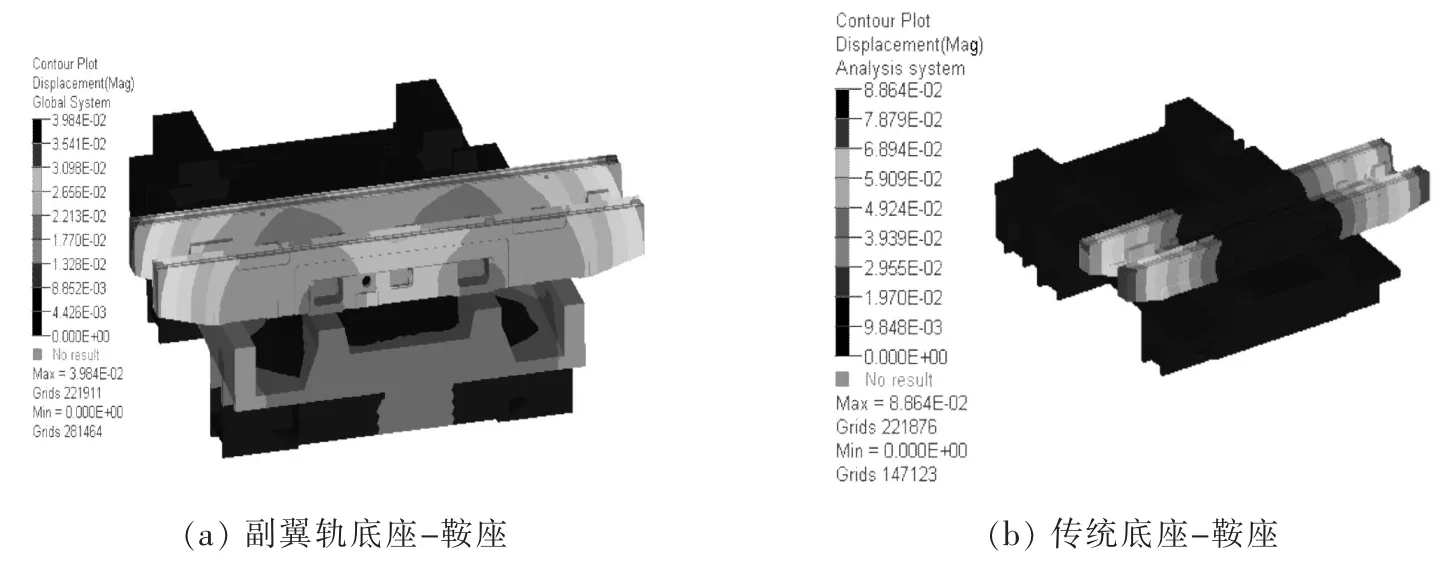

副翼轨材料为HT200,弹性模量E=0.15 TPa,泊松比μ=0.26.在地脚螺栓处添加6个自由度方向的全约束,鞍座与底座在结合面处采用刚性连接,工件及工作台的重力、主切削力F=2.651 kN全都垂直作用在鞍座的导轨上,再考虑鞍座与底座的自重.结构变化前后受力及变形情况如图3~4所示.

图3 等效应力分布对比图Fig.3 Equivalent stress distribution

图4 总体变形分布图Fig.4 Overall deformation distribution

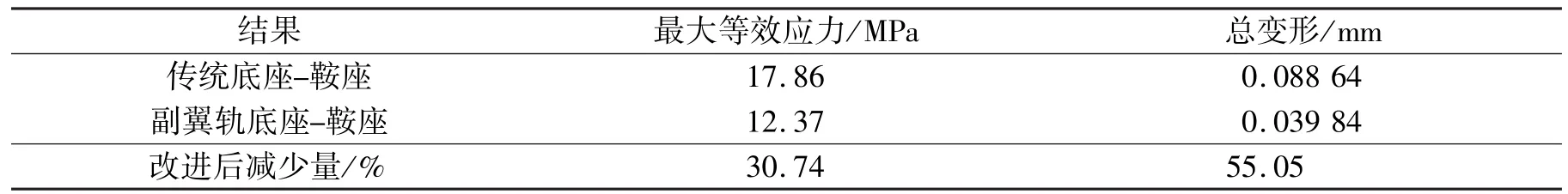

2.3 鞍座有限元静力分析结果对比

传统底座-鞍座结构与副翼轨底座-鞍座结构的有限元静力分析结果如表1所示.

表1 鞍座静力分析对比Table 1 Contrast of static analysis

1)应力分析对比:从表1可以看出,传统底座-鞍座结构的最大等效应力值为17.86 MPa,出现在两个主导轨与鞍座的结合面处,当加工工件质量较大时,有可能会出现应力集中.副翼轨底座-鞍座结构的最大等效应力为12.37 MPa,位于主副导轨结合面处,相对于之前的结构,最大等效应力值减少了5.49 MPa,减少幅度达到30.74%,很大程度上提高了鞍座的强度和可靠性,而且应力分布较为均匀,特别适用于大型工件的加工.

2)变形分析对比:传统底座-鞍座结构的变形主要集中在鞍座左右两端,持续工作的情况下对鞍座的磨损、使用寿命负面影响会很大.在底座上增加副翼轨装置后,作为鞍座的承载件,鞍座的支撑面由原来的2个变成现在的4个,鞍座总体变形大幅度降低,减少幅度达到55.05%,刚度和稳定性大大提高.

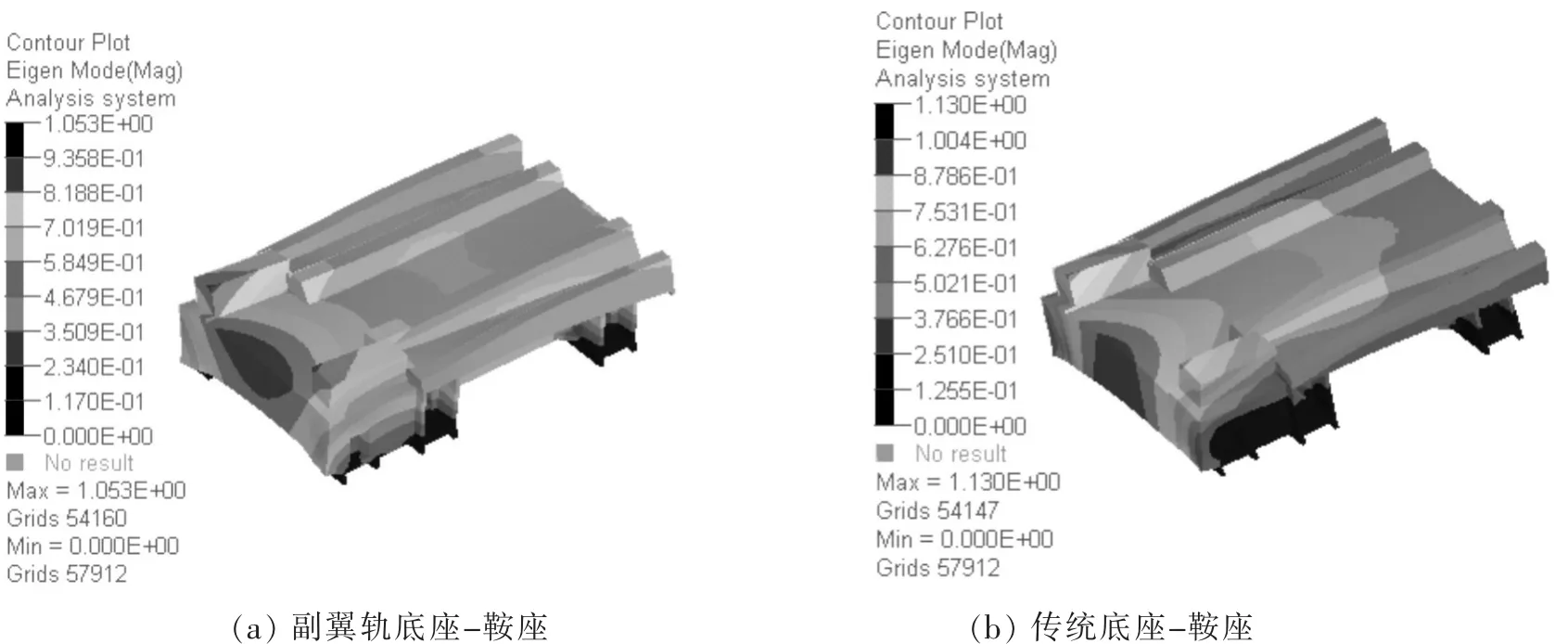

3 增加副翼轨前后铣床底座模态分析对比

分析采用静力分析底座结构的有限元模型.因为影响机床动态性能最主要的因素是第1阶、第2阶固有频率,因此提取前2阶固有频率和振型进行对比,如图5~6所示.

图5 第1阶模态振型对比Fig.5 First modals of the base

图6 第2阶模态振型对比Fig.6 Second modals of the base

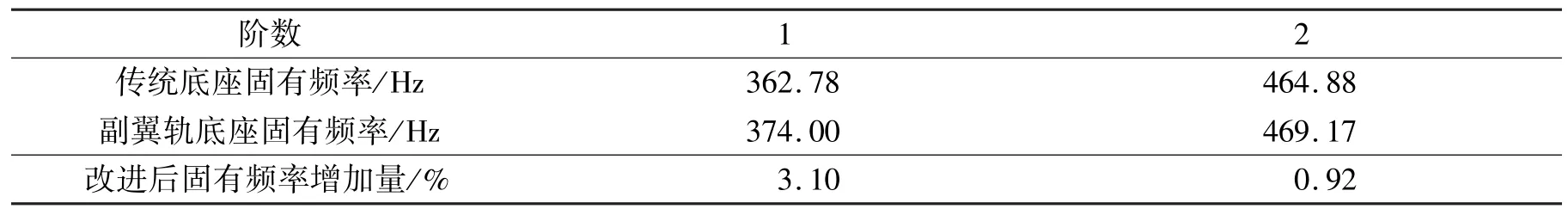

2种底座结构固有频率如表2所示.新增鞍座副翼轨装置的底座与传统的只有2个主导轨的底座相比,各阶固有频率均有不同程度提高.这就验证了新增鞍座副翼轨后,数控铣床底座的动刚度得到有效地提高,这就提高了数控铣床加工过程中的稳定性,对提高机床的加工精度有着重要的作用.

表2 2种底座结构频率对比Table 2 Contrast of modal analysis

4 副翼轨底座结构优化

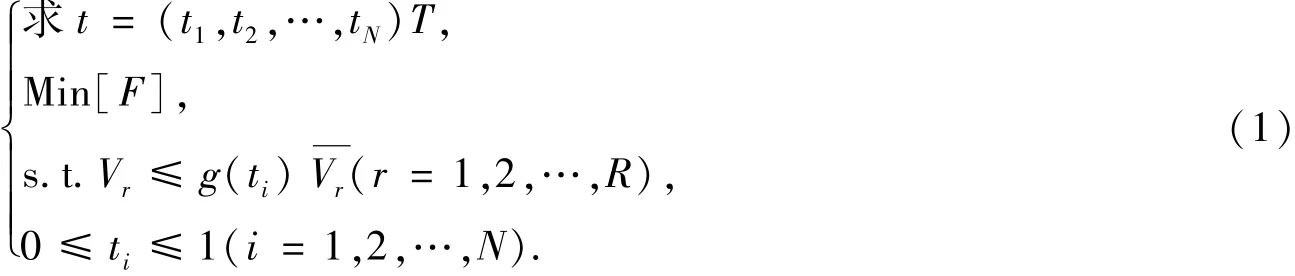

选用ICM方法对副翼轨底座结构进行拓扑优化,以结构的多阶固有频率作为目标函数,体积作为约束条件,拓扑优化问题用函数表达式描述为

式 (1)中;Vr为r号约束条件下对应体积;为第r号约束条件下体积上限值;R为体积的约束总数;N为单元数量;g(ti)为所引入的过滤函数,取g(tt) =,F = a0/f1+a1/f2+… +an-1/fn.其中,fn表示结构的n阶固有频率, an-1表示该固有频率的加权系数.优化时,对各阶固有频率优化的目标不同时,不一样的加权系数代表所优化目标的重要性,加权系数越大,它所对应的固有频率就越重要.

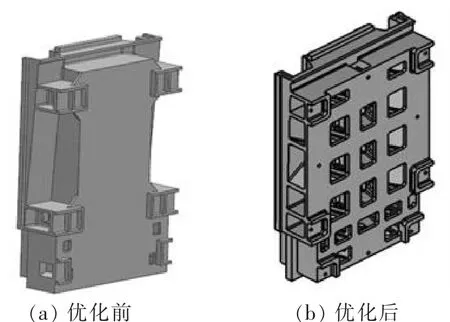

因底座低阶频率对机床刚度和稳定性影响最大,这里取前3阶固有频率为优化目标,则目标函数为F=1/f1+1/f2+1/f3,体积约束范围为Vol1(0.1~0.3).优化前后底座结构如图7所示.

图7 优化前后的底座结构Fig.7 Base before and after optimization

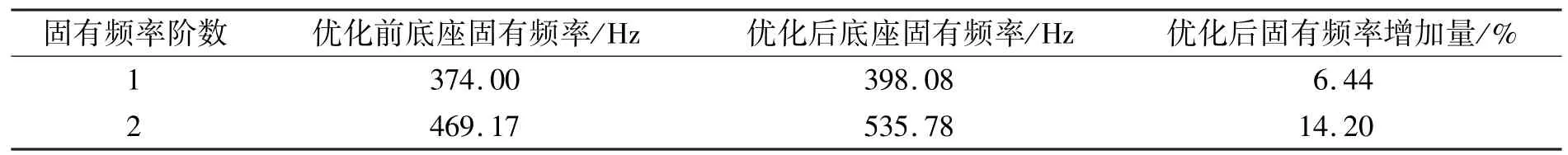

改进主要在以下方面:1)在底座底部和两侧部位开出适当的出砂孔;2)改变副翼轨下面的加强筋的形状和个数;3)减少底座底部的壁厚;4)改变地脚螺栓的位置,增加地脚螺栓的数量,合理改变约束的位置.对优化后的结构进行有限元模态分析,优化后底座结构刚性性能如表3所示.

表3 优化前后副翼轨底座前2阶固有频率对比Table 3 First two natural frequencies of the base with assistant saddle guide rail

副翼轨底座优化前质量为3 547.6 kg,优化后为3 416.8 kg,同比减轻了3.69%.优化后底座的质量基本保持不变,底座的前三阶模态固有频率明显提高,整体刚度增加,动态性能明显提高,达到了预期的优化效果.

5 结论

1)针对某数控立式铣床刚性较差的问题,提出在数控立式加工铣床底座上设立鞍座副翼轨装置,装置利用两楔形块来补偿磨损,用Solidworks建立了底座的几何模型.

2)对2种底座承载的鞍座进行了有限元静力分析,对比了设置副翼轨装置前后的应力与变形情况,验证了底座增加副翼轨装置后,鞍座稳定性和刚度均得到不同程度的提高.

3)对2种底座进行了模态分析.通过模态分析对比发现,新增鞍座副翼轨后,底座的固有频率得到了不同程度的提高,动态特性良好.

4)对副翼轨底座结构设计的薄弱环节进行了拓扑优化.通过优化,底座的最小频率由374 Hz提高到398.08 Hz,整体质量减少130 kg,而且各阶的模态也明显分离,动态性能明显提高.

[1]狄锦如.近代加工中心和精密机床导轨的设计 [J].组合机床与自动化加工技术,1990(12):6-10,16.

[2]盛焕君.机床导轨新结构:中国,CN00249514.7[P].2001-09-26.

[3]李旭红.一种机床导轨的改进结构:中国,200510050268[P].2012-04-11.

[4]王立松.YMK1332数控外圆磨床铸铁导轨改进设计 [R].昆明:云南省机械工程学会年会论文集,2010.

[5]杨尧.滚滑复合导轨结构及其动态特性研究 [D].南京:南京理工大学,2014.

[6]SHARAN A M.Dynamic behavior of sathe spindles with elastic supports including damping finite element analysis[J]. Shock and Vibration Bulletin,2001(51):83-97.

[7]ZATARAIN M,LEJARDI E,EGATIA F.Modular synthesis of machine tools[J].Annals of the CIRP,1998,47(1):333-336.

[8]BAKERA J R,ROUCHB K E.Use of finite element structural models in analyzing machine tool[J].Finite Elements in Analysis and Design,2002,38:1 029-1 046.

[9]LEE W Y,KIM K W,SIN H C.Design and analysis of a milling cutter with improved dynamic charateristics[J]. International Journal of Machine Tool&Manufacture,2002,42:961-967.

[10]EDWARD C,BOGDALA D.Modelling and calculation of properties of sliding guideways[J].International Journal of Machine Tools&Manufachue,1999,39:1 823-1 839.

Design and Development of the Assistant Saddle Guide Rail on the CNC Vertical Milling Machine

ZHENG Jin-liang1,ZENG Hai-quan1,WU Xin-liang1,LIN Chuan-hong2

(1.School of Mechanical&Automotive Engineering,Xiamen University of Technology,Xiamen 361024,China;2.Takam Machinery Co.,Ltd.,Xiamen 361100,China)

In this paper,a pair of assistant saddle guide rails were added on the base of the CNC machine,which improved stability and stiffness of the CNC vertical milling machine.A three-dimensional model of the CNC milling machine was created based on Solidworks.Static analysis of the saddle supported by traditional base and new base was made on the finite element analysis software HyperMesh.Modal analysis of bases with assistant saddle guide rails and without assistant saddle guide rails was also made on the same software.The calculating result shows that the assistant saddle guide rail plays an important role in improving the machine's stiffness and stability.

CNC milling machine;saddle;assistant saddle guide rail;optimum design;static analysis;modal analysis

TH161.5

A

1673-4432(2015)05-0012-05

(责任编辑 李 宁)

2015-06-15

2015-10-01

福建省教育厅基金项目 (JB13158);厦门市同安区科技局科技计划项目

郑进亮 (1989-),男,硕士研究生,研究方向为机电一体化技术.通讯作者:曾海泉 (1963-),男,教授,博士,研究方向为机电一体化.E-mail:hqzeng@xmut.edu.cn