Moldex3D流固耦合环境下橡胶管件浇注系统分析

2015-06-23葛晓宏李煌阳翟豪瑞

葛晓宏,李煌阳,翟豪瑞

(厦门理工学院机械与汽车工程学院,福建厦门361024)

Moldex3D流固耦合环境下橡胶管件浇注系统分析

葛晓宏,李煌阳,翟豪瑞

(厦门理工学院机械与汽车工程学院,福建厦门361024)

为验证橡胶管件浇注系统设计的合理性,解决由浇注系统设计不合理引起的型芯偏移、橡胶管件壁厚分布不均匀的问题,以一橡胶管件产品为例,运用Moldex3D流固耦合分析方法对橡胶管件浇注系统进行改进优化,确定合理的浇注系统,使得橡胶熔体在模具型腔中均匀流动.结果表明:经过对浇注系统的改进,橡胶管件的壁厚偏差值由1.0 mm降到0.1 mm以内,仿真结果与生产验证一致,有效地解决了由型芯偏移所导致的厚度分布不均匀的质量缺陷.

橡胶管件;流固耦合;偏芯;浇注系统;Moldex3D

目前,橡胶管件的模具一般采用经验或试模的方法进行设计.对于结构复杂的橡胶管件模具,由于细长型芯偏移问题一直是模具设计的一个难点,因此,大部分模具厂采用多次试模改模来解决问题,这加大了模具开发的成本及周期.流固耦合技术现已广泛运用于涡轮机械、风叶机以及离心泵等流体机械的设计分析之中,通过分析可以对流体机械各个结构参数进行优化,分析结果的精确程度已经满足了当前的工程需求[1-3],但其在模具设计上的应用偏少.Moldex3D是主流的模流分析软件之一,采用的数值分析技术能大幅度提高三维实体流动分析精度、稳定性与分析性能,除此之外, Moldex3D丰富的材料库也提高了分析的灵活性[4].Moldex3D被广泛运用于射出件的浇注系统、冷却系统以及成型工艺的优化分析[5-7],对于质量要求高且结构复杂的产品可以进行残余应力的分析以及优化[8].本文基于Moldex3D软件,采用流固耦合的方法对一复杂橡胶管件成型过程中型芯偏移问题进行分析,通过改进优化浇注系统,解决细长型芯偏移变形、壁厚不均问题.

1 流固耦合的相关理论

流固藕合问题涉及流体与固体的分析理论计算以及两者之间的耦合关系,固体的结构力学计算以及流体的流场分析是流固耦合计算的基础,两者的数据交合便是流固耦合问题的求解方法,其求解的本质是固体域以及流体域之间的数据交换,两相场之间的交叉迭代的数值计算过程.

流固耦合技术可以分为单向流固耦合和双向流固耦合.单向流固耦合只考虑流体对固体的力学作用而忽略了固体的变形对流体流动的反作用;双向流固耦合既考虑了流体对固体的作用,也考虑了固体变形对流体的影响.线性结构的流固耦合瞬态动力学方程如下:

式 (1)中:M、C、K分别为质量矩阵、阻尼矩阵、刚度矩阵;u、u′、u″分别为节点位移、速度、加速度;FS为作用在结构上的不含流体作用力的外部载荷矢量;FFSI为由流体作用在结构上的耦合力[1-2].

2 橡胶管件浇注系统优化

2.1 产品质量问题分析

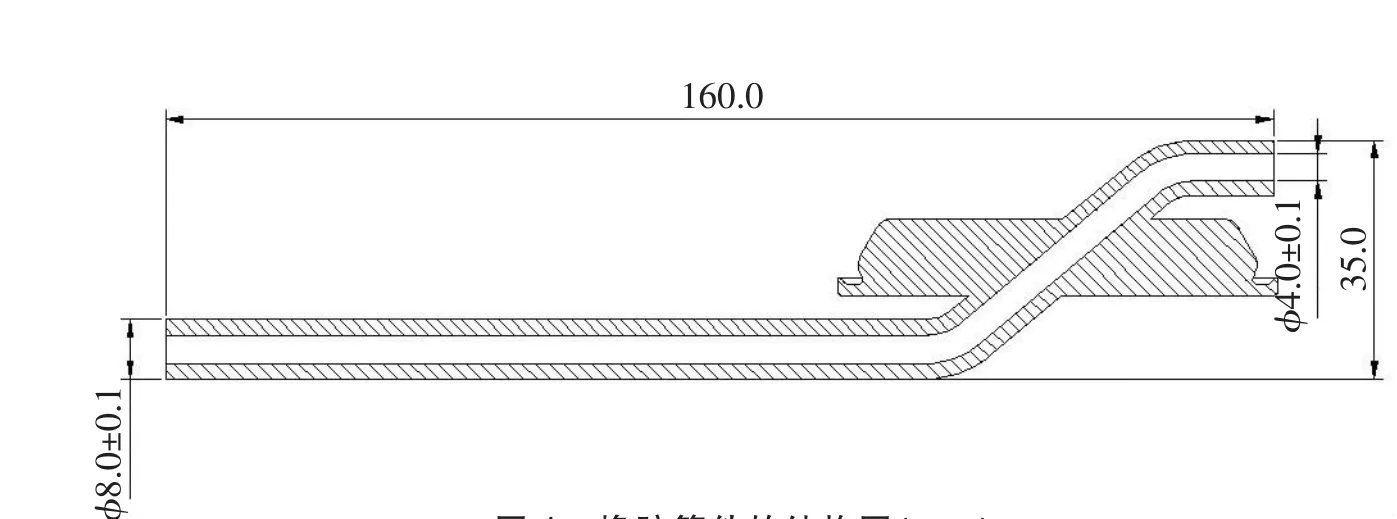

本产品为一车用复杂的橡胶管件,该管件内径为4 mm,外径为8 mm,其壁厚公差为0.1 mm,长度为160 mm,模具采用一模八穴,如图1所示.由于该管件有2处转折,结构不规则,其浇注系统设计存在一定难度,原方案浇注系统在实际生产中产品厚度偏差值高达1 mm.

图1 橡胶管件的结构图(mm)Fig.1 Structure diagram of the rubber tube(mm)

2.2 浇注系统优化

图2为不同方案浇注系统分析模型.图2(a)为原方案的浇注系统网格模型,采用双点进浇,一个浇口位于厚度较大的端部区域,另一个浇口位于直管区域;图2(b)为改进方案的浇注系统网格模型,2个浇口均位于厚度较大的端部区域,呈中心对称;图2(c)为浇道的网格,采用3层边界层网格提高分析精度.

图2 橡胶管件的分析模型Fig.2 Analysis model of the rubber tube

3 模拟结果分析

运用Moldex3D对该产品成型过程进行分析,根据分析结果可以观察到橡胶熔体充填模具型腔的过程以及在整个过程中对模具型芯的作用力是否平衡.根据流体力学原理,在橡胶熔体充填模具型腔过程中,只有当橡胶熔体均匀地布满型腔,使得型芯受力平衡,才能避免型芯偏移的现象.

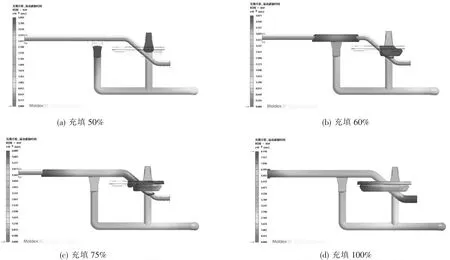

3.1 原方案模拟结果分析

图3为原方案橡胶熔体充填模具型腔不同体积百分比的流态图.根据填充60%和75%的时刻图可以明显的发现,在厚度较大的端部区域,橡胶熔体并非同时地抵达模壁,而是在单侧浇口的作用下由一边往另外一边充填,使得型芯受到不对称的单边冲击力从而导致在该区域的型芯偏移较严重.另一方面,在直管区域开设单侧流道,必定使得型芯受到不对称熔体的冲击力.

图3 原方案不同体积百分比的填充图Fig.3 Filling of different volume percentage for original plan

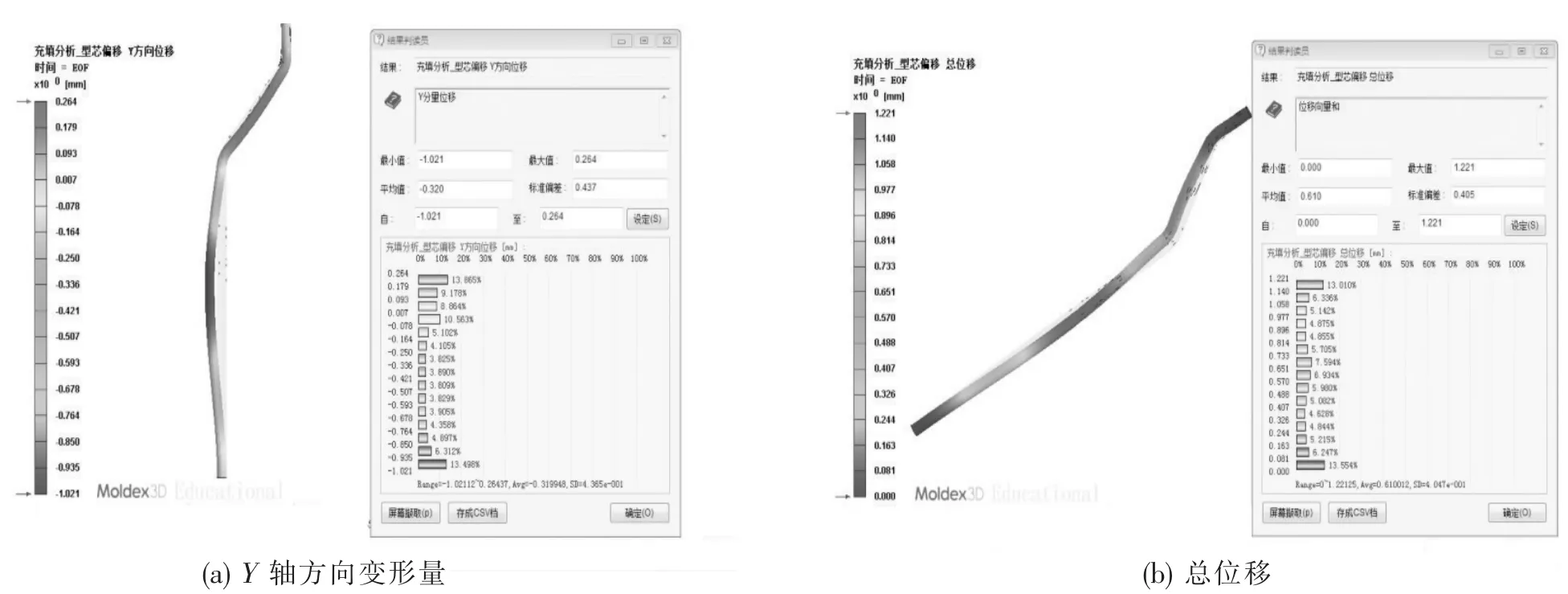

图4(a)为原方案型芯Y轴方向变形放大图,图4(b)为型芯总位移放大图.由于Y轴方向与浇口方向一致,是主要的偏移方向,因此只分析Y轴方向型芯偏移以及型芯总偏移.在直管区域的浇口端,Y轴方向的偏移量达到1.01 mm,这主要是由于此区域浇口不对称,受到橡胶熔体单边冲击力造成.实际生产过程中,原方案型芯在Y轴方向的最大偏移量为1.08 mm,偏移趋势一致.在拐角厚度较大区域虽然也受到不对称力的作用,但该区域的型腔较大,型芯受力相对较小,因此偏移量也较小,约为0.326~0.651 mm.

图4 原方案型芯变形图Fig.4 Core deformation of the original plan

3.2 改进方案模拟结果分析

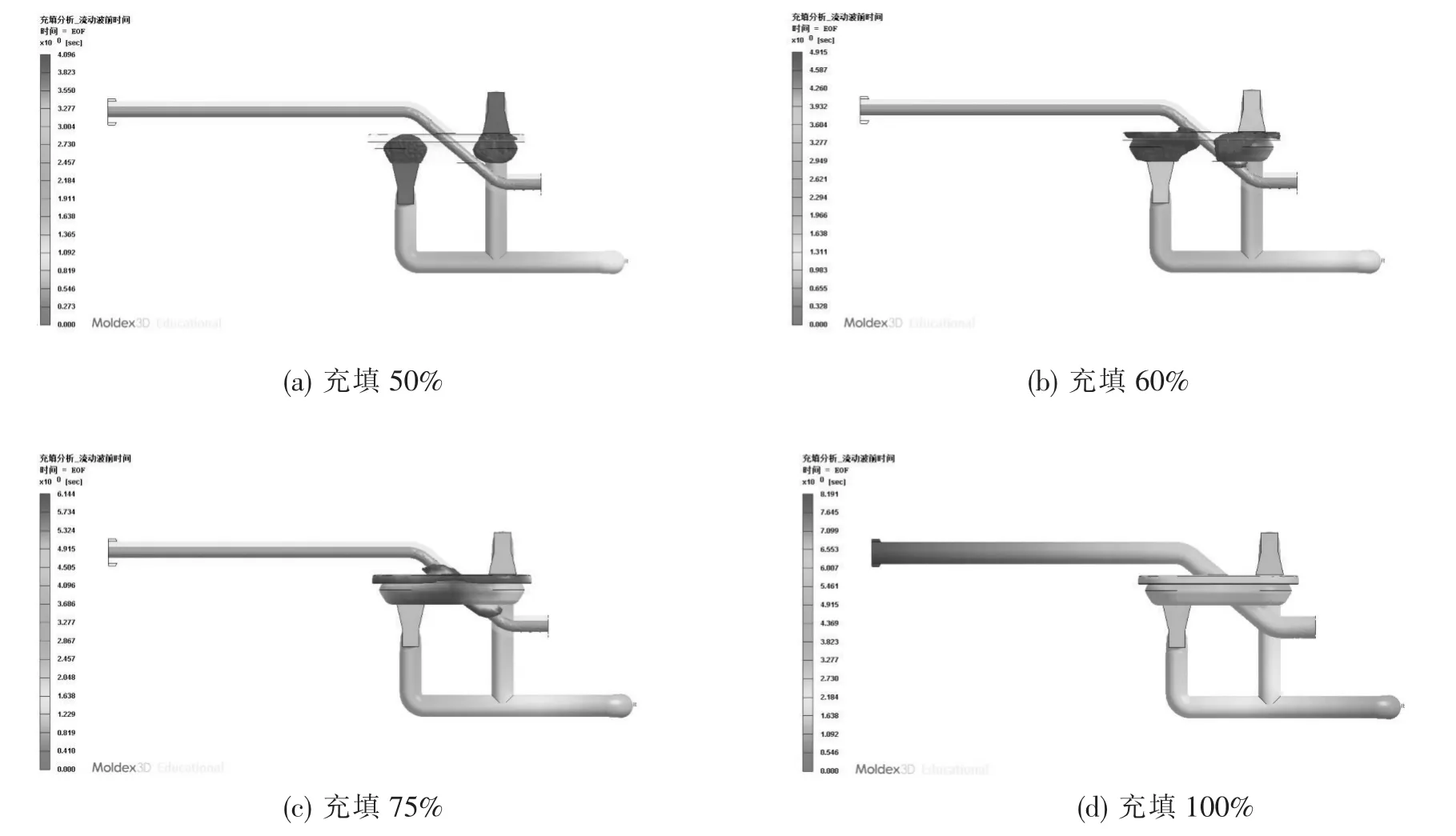

图5为改进方案橡胶熔体充填模具型腔不同体积百分比的流态图.根据图5可以发现,改进方案的橡胶熔体充填均匀、对称.橡胶熔体最先均匀充填厚度较大的区域,然后对称且均匀地蔓延到整个模具型芯.由于浇口设置区域的空间较大,橡胶熔体的冲击力一定程度上得到缓冲,且浇口的位置避开型芯,对着模壁,因此橡胶熔体大部分的冲击力被型腔壁吸收,对型芯产生的冲击负荷小.

图5 改进方案不同体积百分比的填充图Fig.5 Filling of different volume percentage for improved plan

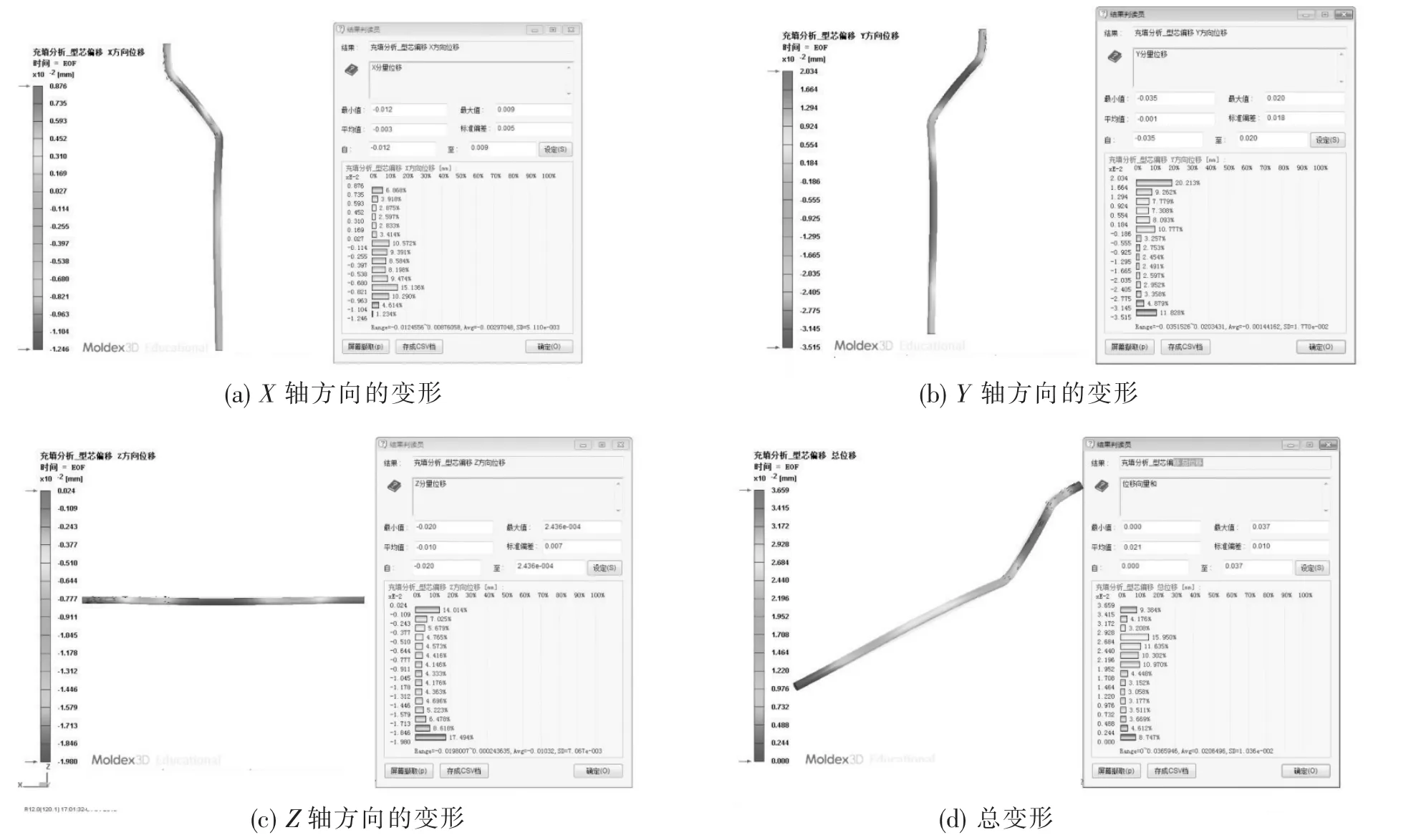

图6为改进方案型芯在X轴、Y轴、Z轴的变形情况以及总位移.根据图6可以知道,在改进方案中,型芯在X轴方向上的最大变形量约为0.007~0.012 mm;型芯在Y轴方向上的最大变形量约为0.02~0.035 mm;型芯在 Z轴方向上的最大变形量约为 0.016~0.02 mm.型芯总偏移量为0.037 mm,位于浇口处的位置.该方案满足尺寸公差要求.

图6 改进方案的变形图Fig.6 Core deformation of the improved plan

4 生产验证

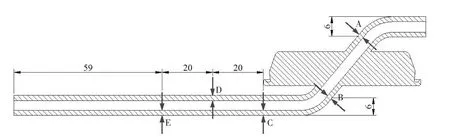

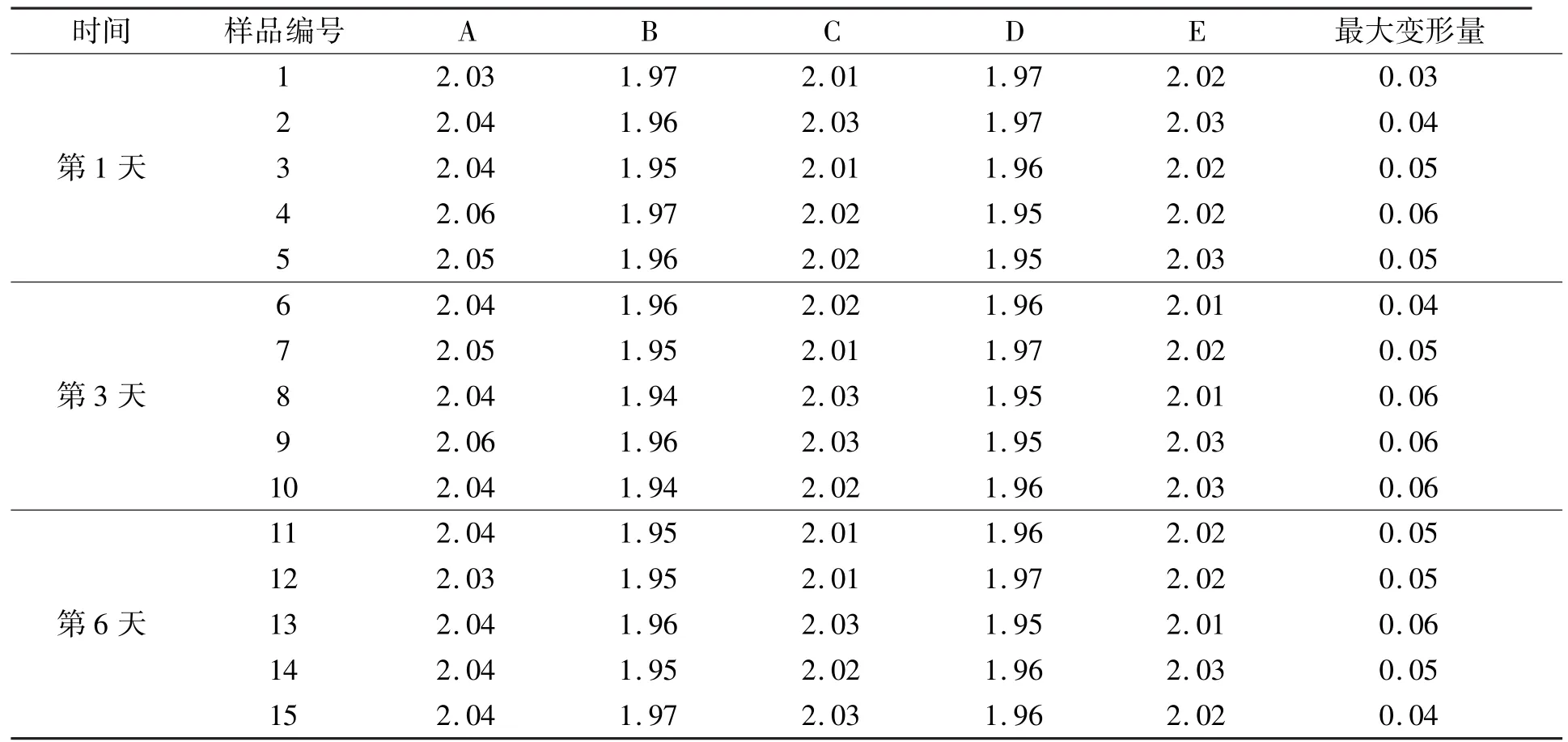

采用改进方案进行修模改进并量产验证,在样品生产验证的过程中,为了排除其他因素的影响,使整个样品验证更加具有代表性与真实性,分别从第1天,第3天与第6天的量产样品中随机抽取5件产品进行尺寸测量.选取产品主要变形区上的5个点进行测量,测量点的位置如图7所示,测量的数据如表1所示.

图7 橡胶管件尺寸测量点(mm)Fig.7 Dimension measurement point of the rubber tube(mm)

表1 样品件的尺寸测量数据Table 1 Data of sample rubber tube单位:mm

经过对产品试样的尺寸检测验证可知,改进后的浇注系统设计合理,产品的变形趋势与模拟分析的一致,生产验证的最大变形量在0.03~0.06 mm之间,与数值分析的0.037 mm结果一致,满足了壁厚公差的要求,提高了产品的质量.

5 结论

1)基于Moldex3D软件,采用双向流固耦合方法对复杂橡胶管件模具的浇注系统进行优化,成功解决了细长型芯偏移而造成的橡胶管件壁厚分布不均的问题.

2)对于复杂模具型芯偏移变形的这类问题难点,采用流固耦合的方法进行数值模拟优化,设计出合理的浇注系统,可节省开发成本,缩短开发周期,提高产品质量.

3)在复杂橡胶管件模具浇注系统设计的过程中必须尽量避免橡胶熔体的冲击力不对称地直接作用于细长的模具型芯上,浇注系统的设计必须能够满足橡胶熔体均匀对称地充填模具型腔,这样才能减少壁厚不均的问题产生.

[1]刘厚林,徐芳,吴贤芳,等.基于流固耦合的导叶式离心泵强度分析 [J].振动与冲击,2013,32(12):213-217.

[2]胡丹梅,张志超,孙凯,等.风力机叶片流固耦合计算分析 [J].中国电机工程学报,2013(17):98-104.

[3]张小伟,王延荣,张潇,等.涡轮机械叶片的流固耦合数值计算方法 [J].航空动力学报,2009,24(7):1 622-1 626.

[4]严志云,杨卫民,谢鹏程.Modex3D在注塑成型模拟分析中的应用 [J].CAD/CAM与制造业信息化,2010(9):59-64.

[5]苗利蕾,傅南红,谢鹏程,等.基于 Moldex3D注射成型中浇口位置与数目的数值模拟 [J].塑料,2011,40(5):1-5.

[6]吴悦乐,唐佳,郑卫.Moldex3D在多模腔流道平衡设计中的应用 [J].现代制造工程,2010(5):12-15.

[7]刘国良,汪光灿.模流分析CAE在塑料成型模具设计中的应用 [J].金属加工:冷加工,2010(15):53-54

[8]王韬,颜悦.注塑件残余应力数值模拟分析及工艺优化 [J].塑料工业,2012(12):42-45.

Gating System Analysis of Rubber Pipe Under the Fluid-Structure Interaction of Moldex3D Environment

GE Xiao-hong,LI Huang-yang,ZHAI Hao-rui

(School of Mechanical&Automotive Engineering,Xiamen University of Technology,Xiamen 361024,China)

In this case,fluid-structure interaction of Moldex3D modeling was applied to the rubber pipe gating system and smooth melt flow was achieved,and mold core deviation and uneven rubber pipe wall thickness caused by poorly designed gating system improved.The results show that the deviation of thickness is reduced from 1mm to 0.1 mm and simulation is verified with the results from real production.Successfully solved the problem of uneven thickness result from deviation of core.

rubber pipe;fluid-structure interaction;deviate;gating system;Moldex3D

TG76

A

1673-4432(2015)05-0001-06

(责任编辑 李 宁)

2015-06-29

2015-10-05

葛晓宏 (1964-),男,教授,博士,研究方向为材料成形及模具技术.E-mail:xhge@xmut.edu.cn