全片层TiAl合金的片层取向和片层间距控制的研究现状

2015-06-23李晓鹏张秉刚

李晓鹏, 张秉刚

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

全片层TiAl合金的片层取向和片层间距控制的研究现状

李晓鹏, 张秉刚

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

全片层TiAl合金的片层取向和片层间距对其断裂韧性、屈服强度、蠕变性能和疲劳性能等力学性能具有重要影响。本文从片层取向控制和片层间距控制两方面,系统的综述了全片层TiAl合金的性能和组织间的关系,并总结了提升全片层TiAl合金的性能的手段。指出取向与晶体生长方向相同、片层间距细小的全片层TiA l合金具有最优的综合力学性能;减小Al当量、增大生长速度和环境压力可减小全片层TiAl合金的片层间距,增大Al当量是最简单有效的细化片层的手段;自引晶法是控制片层取向的新兴方法,是未来TiAl合金片层取向控制的重要发展方向。

全片层TiAl合金;片层取向;片层间距;力学性能

钛铝基合金因具有密度低,比强度、比模量高,抗氧化性、抗蠕变性优异,高温强度好等特点,使其成为一种很有应用前景的轻质高温材料。目前,对变形TiAl合金有大量研究[1,2]。钛铝合金的组织分为4种类型,随着组织中γ相晶粒的减少依次为:近γ单相组织、双态组织、近片层组织和全片层组织[3],其中拥有全片层组织特征的γ钛铝合金具有最好的综合力学性能,它能有效地阻止裂纹的扩展,增大了全层片TiAl合金的断裂韧度,提高屈服强度。

虽然全片层组织拥有最好的综合力学性能,但是其力学性能随片层取向与载荷加载方向的角度的变化十分剧烈,对TiA l合金PST(Polysynthetically tx inned)晶体研究证明,全片层组织的屈服强度和延伸率各向异性十分明显。除此之外,片层间距对全片层TiAl合金的力学性能也具有重要影响。本文在阅读国内外文献的基础上,总结了全片层钛铝合金的片层取向和片层间距的控制方法,着重介绍了籽晶法和自引晶法在片层取向和片层间距的控制方面的作用。

1 全片层TiAl合金组织与性能的关系

全片层TiAl合金的组织对性能的影响主要体现在两方面,片层取向对性能的影响和片层间距对性能的影响。

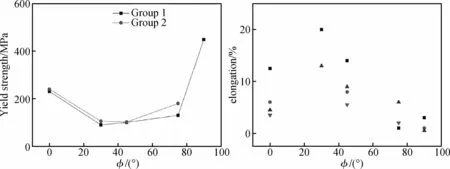

Inul等[4]对钛铝合金PST晶体的片层取向对室温塑性变形行为的影响进行了研究,结果如图1所示,随着片层取向与载荷加载方向的夹角从0到90°变化,钛铝合金的延伸率先增大后减小,压缩屈服强度先减小后增大。当片层取向与载荷加载方向呈90°时,TiAl合金具有最大的屈服强度。当片层取向与载荷加载方向呈31°时,延伸率最大,达到20%。

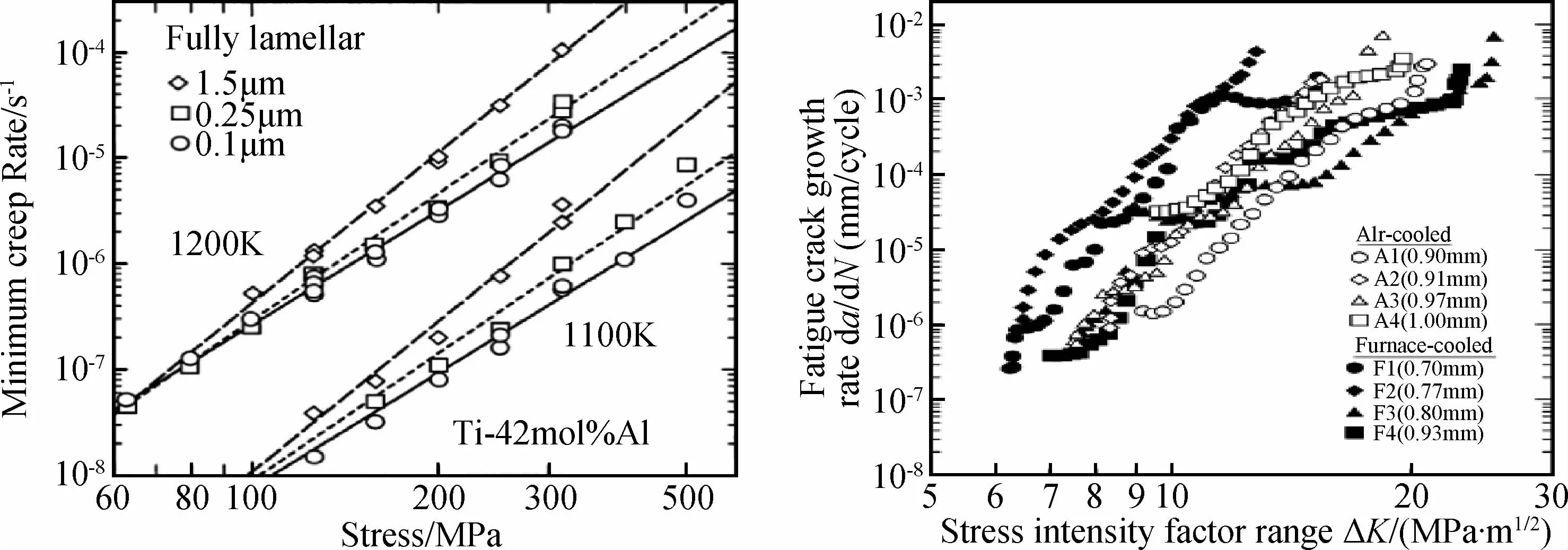

全片层TiAl合金的片层间距对其力学性能也有重要影响。文献[5]的研究表明,全片层TiAl合金的断裂韧性(KIC,Ks)与片层间距符合霍尔-佩奇关系,随着片层间距的减小,KIC,Ks逐渐增加;文献[6]指出在全片层TiAl晶体中α2相片层的厚度(片层间距)和片层与载荷的夹角对全片层TiAl晶体的断裂韧性有重要影响,α2相越薄(片层间距)和片层与载荷的夹角越小,TiA l合金的断裂韧越高。文献[7]的研究表明全片层TiAl合金相对于γ-TiAl和α2-TiA l单相TiA l合金具有更好的抗蠕变性能,随着片层间距的减小,全片层TiAl合金的蠕变速率减小,蠕变强度增加,如图2a所示。全片层TiAl合金的片层间距对其疲劳性能也有重要影响,文献[8]的研究表明,在全片层TiA l合金中,疲劳裂纹的扩展是通过细小的显微裂纹的连接完成的,随着片层间距的减小,TiAl合金抵抗疲劳裂纹扩展的能力增强,如图2b所示。

图1 片层取向对TiAl合金PST晶体的力学性能的影响 (a)屈服强度随片层取向与生长方向夹角的变化关系;(b)延伸率随片层取向与生长方向夹角的变化关系[4]Fig.1 Variation of the yield strength(a)and elongation(b)of PST crystals of TiAl alloy x ith the lamellae orientations(Φ)at room temperature[4]

图2 片层间距对力学性能的影响 (a)Ti-42Al的蠕变速率[7];(b)Ti-48Al-2Mn-2Nb的疲劳性能[8]Fig.2 Comparison ofminimum creep rates(a)[7]and fatigue crack grox th rate(b)[8]of Ti-Al x ith different lamellar spacing

2 全片层TiAl合金片层间距的控制

目前控制全片层TiAl晶体的片层间距的主要手段有:控制凝固过程中晶体生长速度;控制环境压力;控制母料成分。

2.1 控制环境压力

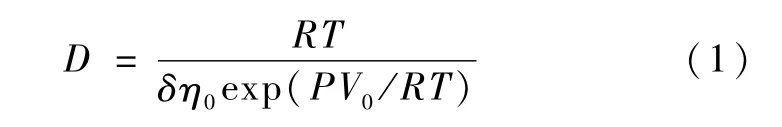

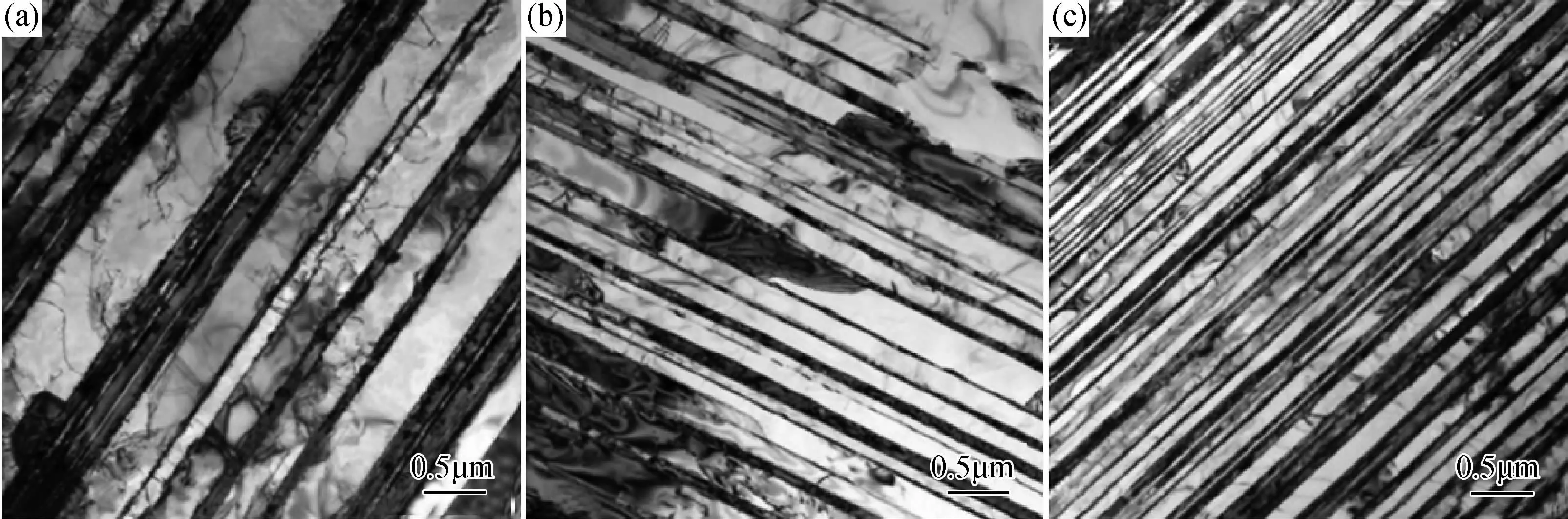

文献[9]研究了在常压,2GPa和4GPa压力下,随着压力的变化Ti-48A l凝固组织的变化规律。试验发现,随着压力的增加,TiAl合金中相组成不变,但其凝固组织发生显著变化。随着压力的增加,枝晶间的γ相体积逐渐减小,而且在片层组织中Al含量增加,片层间距减小,如图3所示。原因是:TiAl合金凝固过程中的溶质再分配导致Al元素从凝固后的晶体中排出,元素的扩散系数随压力的增大而减小,如公式1所示。当环境压力从常压增大为4GPa时,扩散系数减少两个数量级,抑制了Al元素的富集、偏析,进而减少了 γ相的含量。同时由于片层生长速度与扩散系数符合公式(2)的关系,使片层生长速度随扩散系数的减小而减小,进而细化片层。

其中R为气体常数,T为熔化温度,δ为原子自由程,η为溶剂粘度,P为气压,V0为液相体积分数。

其中X0为A l含量,Xα和Xγ分别为α相和γ相的A l含量,L为台阶长度,K为常数,v为γ相生长速度,D为扩散系数。

虽然增大压力能够细化片层,但是充压过程对设备的密封性能具有苛刻的要求,同时对于体积较大的熔炼炉,达到较高压力时,对于增压气体(一般为惰性气体)的消耗量较大,成本较高,使控制环境压力法具有一定的局限性。

图3 环境压力对片层间距的影响 (a)常压;(b)2GPa;(c)4GPa[9]Fig.3 Lamellar structures of Ti-48 alloy solidified under normal pressure(a),2GPa(b)and 4GPa(c)[9]

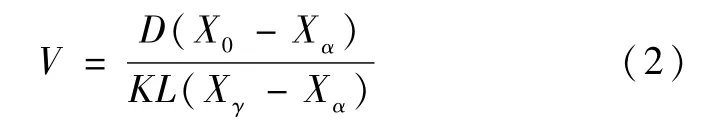

2.2 控制生长速度

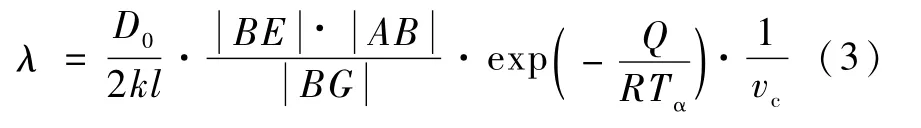

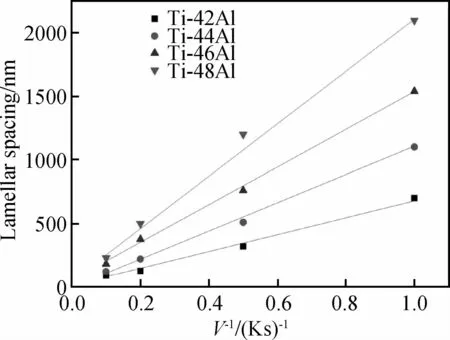

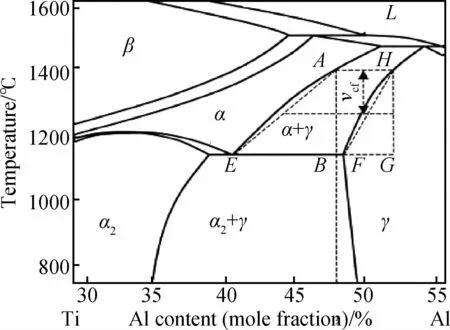

Kumagai[10],Maziasz[11]和Ding[12]的研究发现,高温α相的相变温度是生长速率的函数,同时生长速率越小,片层间距越大。Rengen Ding[13]通过对Ti-46Al-0.5W-0.5Si合金的研究发现,在凝固过程中位于铸锭边缘的片层的间距小于位于铸锭中心的片层间距,原因是边缘具有较快的冷却速率。Jiancheng Tang等[14]对二元TiAl合金片层间距随冷却速率与Al含量的变化关系进行了研究,得到的试验结果如图4所示。由文献[15]的研究知,全片层TiAl合金中γ相是从α相在共晶温度以上直接析出而形成的,因此全片层TiAl合金中片层间距在共析转变温度以上就已确定。基于上述研究和相图中AE,FH为直线段的假设(如图5),Jiancheng Tang得到片层间距随Al含量和冷却速率的变化关系如式(3)所示。

其中vc是冷却速率,R是理想气体常数,D0是Ti和A l在α相中的扩散系数,Q是激活能,Tα是α相变温度,k是常数,l是α晶粒中位错运动产生的台阶长度,BE,AB,BG如图5中所示。由式3可以看出片层间距Al含量成正比,与冷却速率呈反比。H. Umeda[16]的研究也得出了相似的结果。

图4 片层间距与Al含量和冷却速率的关系[14]Fig.4 Dependence of lamellar spacing on cooling rate and Al content[14]

图5 Ti-Al相图[15]Fig.5 The Ti-Al phase diagram[15]

控制生长速率是一种有效的细化片层的方法,但是根据成分过冷判据,生长速率的增大会引起固/液界面向胞、枝状转变,进而导致片层取向发生变化,因此生长速率的可变化的工艺区间较小。而且文献[17]通过控制冷却速率(生长速率)得到片层间距极小的TiAl合金组织,对其进行抗蠕变性能测试时发现,较小的片层间距导致其热力学不稳定,即使在相对较低的蠕变温度下,片层组织在蠕变过程也会发生退化、溶解,降低了其抗蠕变性能。因此采用增大生长速率的方法得到的全片层TiAl合金组织稳定性较差。

2.3 控制合金化学成分

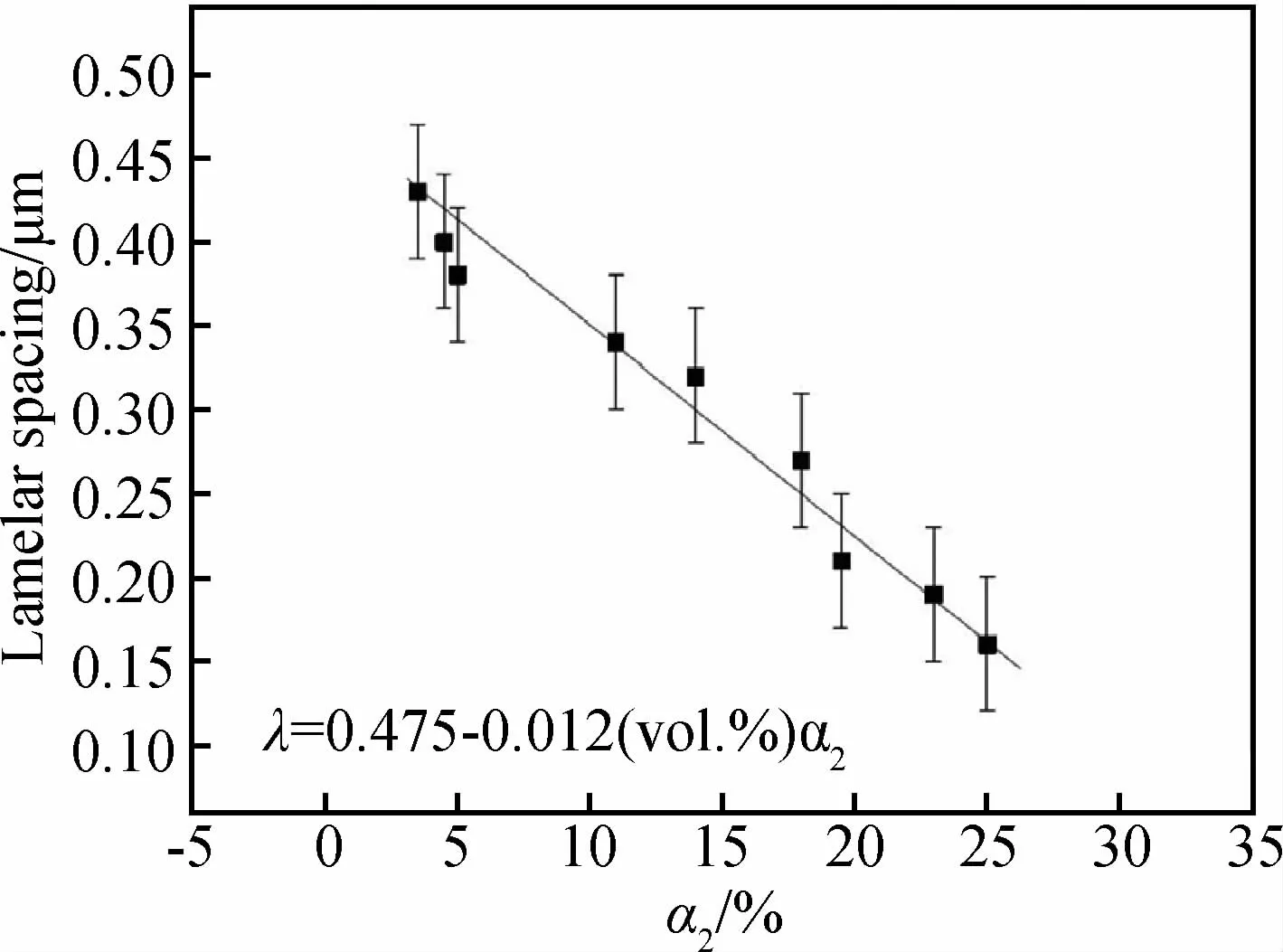

除了控制生长速率和母料中Al含量以外,引入第三或第四组元也能细化片层组织,减小片层间距。Zhang[17]的研究表明少量B元素的加入能够钉扎位于相界处的位错,使合金在冷却过程中从α单相区向α+γ双相区转变时,位于α和γ相界面处的位错冷却过程中运动被阻碍,进而抑制了γ相沿着厚度方向的生长,达到细化片层结构的目的。Li等[18]的研究发现,向Ti-47A1合金中添加Y元素可显著降低片层间距,原因是高熔点的Y元素从液相中析出后,可在α相向γ相转变时,作为γ相的形核核心,促进γ相的形核,同时作为固溶体溶质的Y元素对位错的钉扎,使 γ相的长大受阻,进而达到细化片层的目的。Liu[19]的研究发现,片层间距大小与α2相的体积分数有关,其变化关系如图6所示,随着α2相的增多,片层间距下降,因此可以通过改变α2相的体积分数来细化片层。Muto等[20]研究了难熔金属元素Mo,W,Re和Si元素的添加对片层间距的影响,通过引入A l当量的定义,计算得到Mo,W,Re,Si的铝当量系数分别为+0.6,+1,+0. 8,-2.6(其中“+”表示合金向高铝方向偏移,“-”表示合金向低铝方向偏移),增加难熔金属元素可使合金向高铝方向偏移,导致α2的体积分数降低,片层间距增大;而添加Si元素可使合金向低铝方向偏移,进而致使α2的体积分数升高,片层间距减小。

由以上分析知,加入第三或第四组元、改变Al当量也是控制TiAl合金的片层间距的有效方法,而且可供选择化学种类多,工艺窗口宽,具有控制压力法和控制生长速率法所不具备的优势。

图6 片层间距与α2相含量的关系[19]Fig.6 Dependence of lamellar spacing on volume ofα2[19]

3 片层取向的控制

由文献[22]知,片层结构中的γ相是从高温α相中直接析出形成的,γ相取向与α相的取向符合Blackburn位向关系:(111)γ∥(0001)α,因此若要控制片层取向,必须控制高温α相晶粒的取向。目前TiAl合金中,根据先析出相的不同控制高温α相取向的方法有 3种:1)控制凝固路径法[23];2)籽晶法[23],3)自引晶法[24]。

3.1 控制凝固路径法

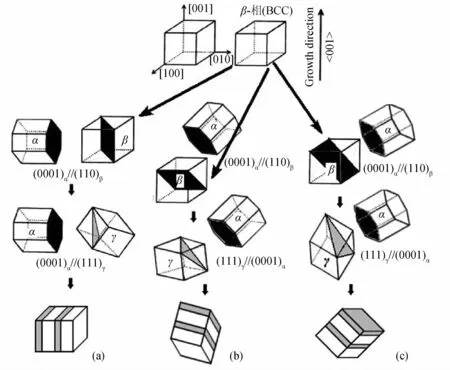

图7 初生相为β相的TiAl合金凝固过程[23]Fig.7 Solidification procedure of the TiA l alloy x ithβas primary phase[23]

由文献[23]知,β相,α相,γ相符合{110}β∥(0001)α∥{111}γ,<111>β∥<110>α∥ <110>γ的位相关系(如图7所示)。可以通过改变TiAl合金的凝固路径,使先析出相全部为β相,控制高温α相的生长方向,进而得到片层取向与生长方向平行的片层组织。当惯习面如图7b,c中所示时,最终得到的片层取向与晶体生长方向呈45°角,当惯习面为图7a中所示密排面时,最终得到的片层取向与生长方向平行。控制凝固路径法的最关键步骤是使先析出相完全为β相[24]。目前控制先析出相为β相的方式有2种:添加β相稳定化元素和控制凝固条件。

常采用的β相稳定化元素主要有W,Nb,V, Mo,Ta,Cr,Re等元素。Jung等[25]研究了W,Mo, Re对TiAl合金的凝固组织的影响,指出Mo,Re,W三种元素都可使β相区向高Al方向移动,进而扩大β相区(如图8a,b,c所示),其中W是最有效的β相稳定化元素。采用Ti-47Al-2W进行定向凝固试验得到的试验结果示意图如图8d所示,得到的全片层组织的片层取向有2种:与生长方向平行和与生长方向呈45°;但是随着晶体的生长,与生长方向呈45°的片层逐渐占主导地位,与生长方向平行的片层逐渐被淘汰;原因是与生长方向平行的片层生长所需驱动力较大,而定向凝固过程中的温度梯度较小不足以使其继续生长。采用具有较大温度梯度的悬浮区域熔炼法可得到稳定生长的与生长方向平行的片层组织。

图8 β化稳定元素(Mo,Re,W)对凝固组织的影响[25]Fig.8 The influence ofβstabilizers(Mo,Re,W)on the microstructures[25]

除添加第三或第四组元外,工艺条件也对先析出相有重要影响。文献[25]指出,随着生长速率的提高,L+β→β转变线向低A l方向移动,导致领先相为β相的TiAl合金在凝固过程中有α相的产生, α相的择优取向为〈0001〉,最终使片层取向垂直于生长方向,进而使片层取向得不到控制。而且生长速率的变化能引起晶体取向的变化[23],也会导致片层取向的改变;因此,在采用改变凝固路径法控制片层取向时,为了控制片层取向,应该采用较低的生长速率。

3.2 籽晶法

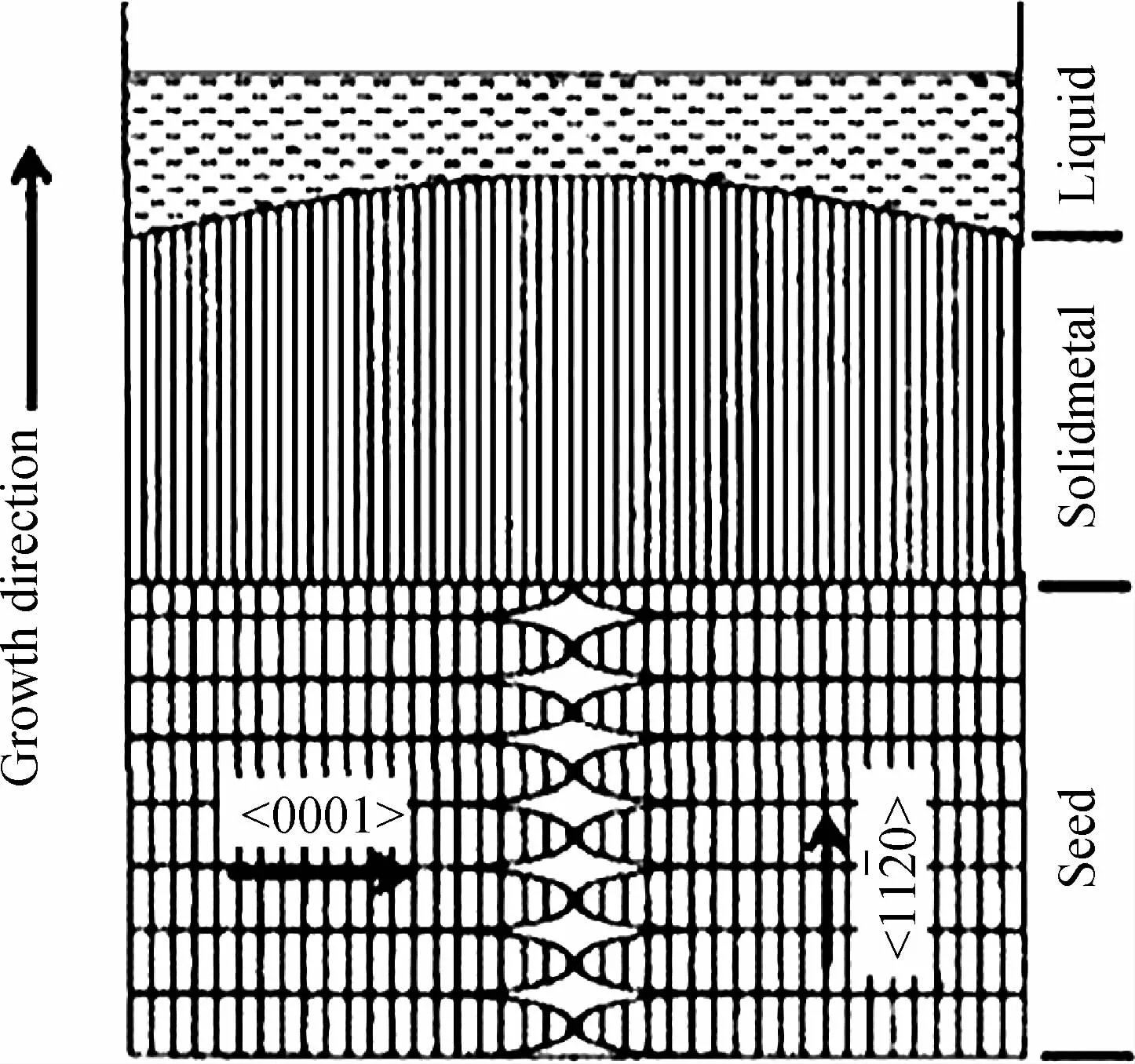

对于领先相为α相的TiAl合金,选用合适的籽晶同样可以控制其片层取向。在采用籽晶法控制TiAl合金片层取向时,首先将片层取向与晶体生长方向平行的籽晶部分熔化使之与母料连接,在靠近熔化区的受热影响的籽晶受热转变为α相,熔化的母料与籽晶混合形成一定成分的液态区,在随后的冷却过程中,从液相中凝固形成初生α相依附于籽晶的高温α相上生长,使初生α相取向与籽晶的α相取向一致,最终的在后续的冷却过程中形成与籽晶片层取向一致的片层,其示意图如图9所示[26]。

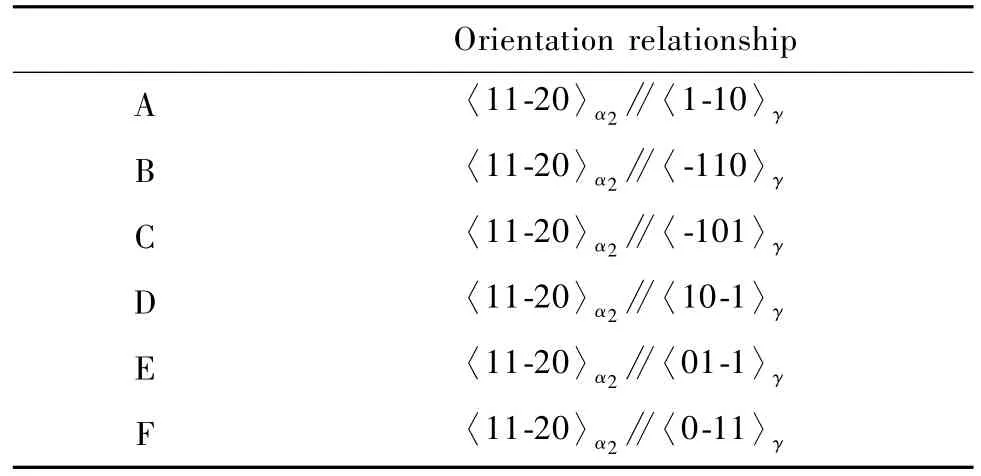

由于γ相和α相之间存在6种位向关系[27],与生长方向平行的γ相后续的受热、冷却过程中可产生6种取向,如表1所示。而采用籽晶法控制片层取向的关键是将籽晶中片层取向遗传到母料中,因此,籽晶在受热冷却过程中,其片层取向应保持一致,并不是所有先析出相为α相的合金都能用作籽晶,作为籽晶必须满足以下4方面要求[27]:

图9 TiAl合金籽晶法定向凝固生长示意图[28]Fig.9 Schematic diagram of seeding and directional solidification technique form icrostructure controlling in TiA l alloys[28]

1)α相是初生相。

2)当被加热到α→α2+γ共晶温度以上时,片层结构稳定,而且 α相是通过 α2相的无序化分解得到的。

3)加热过程中 α相热力学稳定,而且 α相体积分数的增加是通过α相片层的增厚实现的,而不是通过α相的形核,所以高温α相与原来片层结构中的α2相具有相同的取向。

4)在冷却过程中整个相变过程与加热过程互逆,原来的片层结构在冷却过程被修复。

表1 TiAl合金中α2相和γ相的晶体学取向关系[27]Table 1 Crystallographic variations betxeenα2-Ti3Al andγ-TiAl[27]

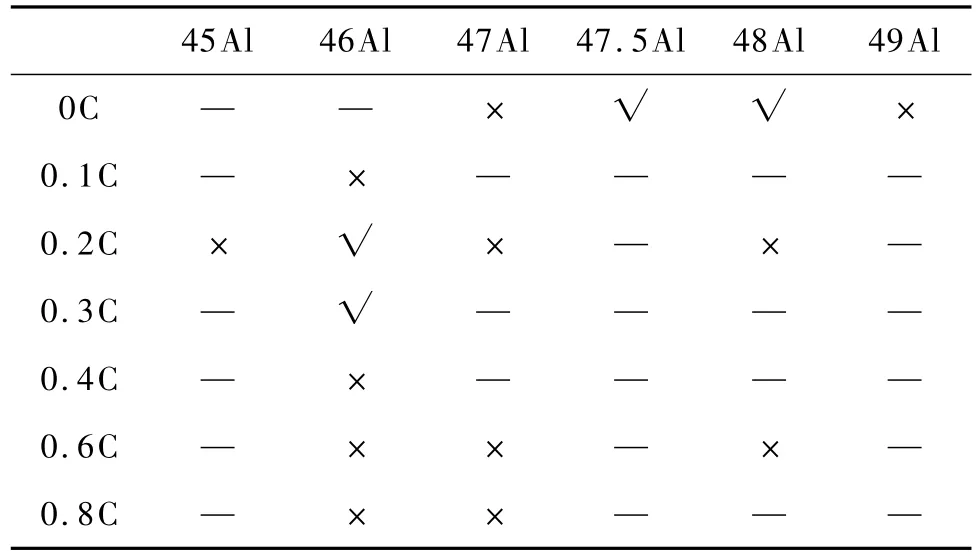

目前常用的籽晶材料有:Ti-Al-Si系合金,Ti-Al-Mo-Si系合金,Ti-Al-Mo系合金,Ti-Al-Mo-C系合金,其中Ti-43Al-3Si是最常用的籽晶材料。David Johnson[29]采用Ti-43Al-3Si作为籽晶对二元TiAl合金进行了定向凝固,并且成功的控制了TiA l合金的片层取向;但是在研究过程中发现在籽晶和母料连接的过渡区内发现大量的Si化物颗粒,降低了TiA l合金的断裂韧性,因此Ti-43A l-3Si籽晶被看做是只能用于试验研究,不能被商业应用的籽晶成分。为了探索新型的籽晶成分代替Ti-A l-Si系籽晶,LEE等[30]开发了Ti-A l-Mo系籽晶,Ti-A l-Mo-C系籽晶,经试验得出能用做籽晶的Ti-A l-Mo系合金成分和Ti-A l-Mo-C系合金成分如表2中所示。

表2 能够采用Ti-Al-Mo-C籽晶制备的TiAl成分(原子分数/%)[30]Table 2 Compositions of alloys of the Ti-Al-C ternary system investigated for use as possible seed materials(Atom fraction/%)[30]

虽然采用控制凝固路径法和籽晶法可制备片层取向与晶体生长方向相同的全片层TiAl合金晶体,但是这两种方法存在一定的缺点:1)采用控制凝固路径法控制片层取向时,β相稳定元素的加入导致熔炼困难;合金元素的添加导致凝固过程更复杂,是片层取向不易控制。2)采用籽晶法控制片层取向时,过渡区太长,片层取向不易遗传至母料中;生长速度慢,效率低;籽晶材料应用范围窄。因此,有必要开发新型的片层取向控制方法。

3.3 自引晶法

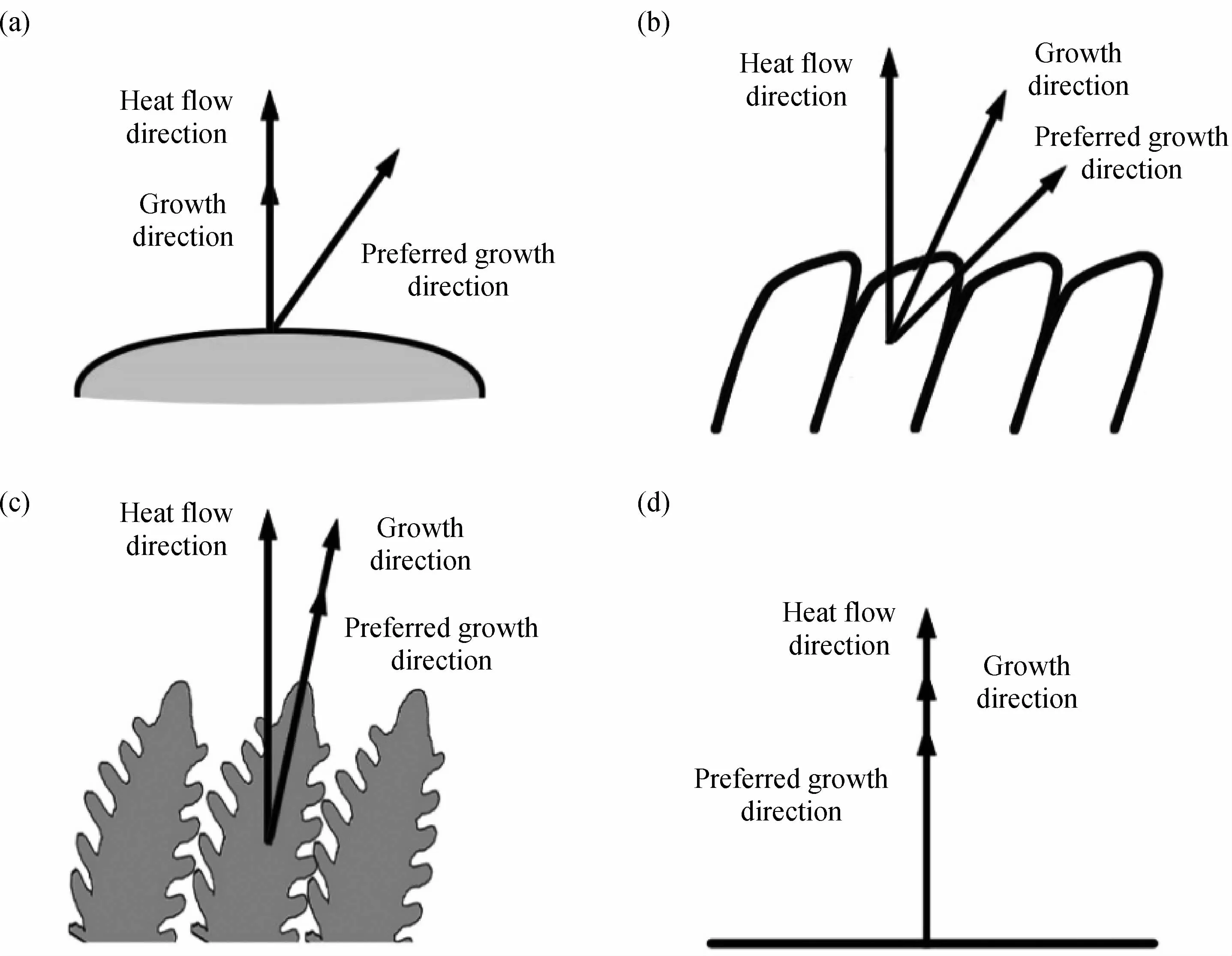

近年来,为了改善母料成分和籽晶成分不同引起的母料与籽晶的不兼容情况,学者们开发了新型的籽晶法制备TiAl合金方案:自引晶法控制高温α晶粒取向。自引晶法理论是在不同的工艺条件能引起领先相的取向变化的基础上提出的。领先相在长大过程中存在晶粒长大的竞争淘汰机制[31],即晶粒的能否稳定长大是由温度梯度(热流方向)和择优取向共同决定的。由文献[24]知,当以平界面生长时,界面的各向异性消除,热流方向决定了晶体生长方向;当以胞和枝晶状界面生长时,热流方向和晶粒的择优取向共同起作用,越偏离平衡状态,晶粒的择优取向对晶体生长方向作用越强,如图10所示。因此采用自引晶法控制α相取向时,控制工艺参数是关键。

图10 晶体生长方向、热流方向与晶体择优取向在不同晶体生长形貌中的相互关系[24]Fig.10 Relationships of the grox th direction of crystal,heat flox and the preferred grox th direction in different solid-liquid interface morphologies:planar(a),cellular(b),dendritic(c),the three directions have the same direction(d)[24]

林均品等[32]采用相同的工艺参数对Ti-46Al-5Nb进行正反两次定向凝固获得了片层取向与晶体生长方向相同的片层组织;樊江磊[33]采用自引晶法也有效的控制了Ti-45Al-0.5Si-0.5W合金的片层取向,获得了片层取向与晶体生长方向相同的片层组织。这种方法大大提高了传统籽晶法控制片层的质量和效率[34]。

4 结束语

全片层TiAl合金的片层取向和片层间距对其断裂韧性、屈服强度、蠕变性能和疲劳性能等力学性能具有重要影响。控制片层取向和片层间距是提升TiAl合金性能的主要手段。片层间距小,片层取向与载荷方向一致时,综合性能最好。合金化、增大生长速率和环境压力可减小全片层TiAl合金的片层间距,增大环境压力和生长速率可细化片层,但是其工艺窗口较窄,对设备的要求较高,尤其是在高速下生长的TiAl合金片层热力学稳定性低,因此减小Al当量是较为有效的方法;通过控制凝固路径法、籽晶细化片层法和自引晶法可得到片层取向与晶体生长方向相同的TiAl合金晶体,自引晶法是控制片层取向的新兴方法,其充分解决了籽晶法中母料与籽晶的不兼容情况和控制凝固路径法中凝固过程复杂的缺点,是未来TiAl合金片层取向控制的重要发展方向。

[1]陈玉勇,崔宁,孔风涛.变形TiAl合金研究进展[J].航空材料学报,2014,34(4):112-118. (CHEN Y Y,CUI N,KONG F T.Progress of deformed TiAl alloys[J].Journal of Aeronautical Materials,2014, 34(4):112-118.)

[2]张继.变形钛铝合金的关键技术和研究进展[J].航空材料学报,2014,34(4):119-125. (ZGANG J.Key technologies and research advances of x rought TiAl alloys[J].Journal of Aeronautical Materials, 2014,34(4):119-125.)

[3]柴丽华.快速凝固TiA l基合金的组织演变研究[D].哈尔滨:哈尔滨工业大学,2010.

[4]INUIH,MH O H,NAKAMURA,et al.Room temperature tensile deformation of polysynthetically tx inned(PST) crystals of TiAl[J].Acta Materialia,1992,40:3095-3104.

[5]CHAN K S,KIY W.Effects of lamellae spacing and colony size on the fracture resistance of a fully-lamellar TiAl alloy[J].Acta Metallurgica Et Materialia,1995,43(2):439-451.

[6]KIM SW,KUMAR K S,MH O H,et al.Crack propagation behavior in TiAl-Nb single and Bi-PST crystals[J]. Intermetallics,2007,15(7):976-984.

[7]MARUYAMA K,YAMAMOTA R,NAKAKUKI H,et al.Effects of lamellar spacing,volume fraction and grain size on creep strength of fully lamellar TiA l alloys[J]. Materials Science&Engineering(A),1997,23(9):419-428.

[8]YOJIM,KAZUKIT,PAUL B.Effect of lamellar spacing on fatigue crack grox th behavior of a TiAl-based alum inide x ith lamellarmicrostructure[J].Materials Science&Engineering A,2011,53(2):13-20.

[9]WANG H W,ZHU D D,ZOU C M,et al.Evolution of the microstructure and nanohardness of Ti-48at%Al alloy solidified under high pressure[J].Materials and Design,2011, 34:488-493.

[10]KUMAGA T,NAKAMURA M.Microstructure evolution through theα/γphase transformation in a Ti-48 At.Pct Al Alloy[J].Metall Mater Trans(A),1998,29:19-26.

[11]MAZIASZ P J,LIU C T.Development of ultrafine lamellar structures in txo-phaseγ-TiA l alloys[J].Metall Mater Trans(A),1998,29:105-117.

[12]DING X F,LIN JP,QIH,et al.Microstructure evolution of directionally solidified Ti-45Al-8.5Nb-(W,B,Y)alloys[J].Journal of Alloys and Compounds,2011,509:4041-4046.

[13]FAN J L,LIX Z,SU Y Q,et al.M icrostructure and mechanical property of directionally solidified Ti-46Al-0.5W-0.5Si alloys x ith and x ithout Gd[J].Journal of A lloys and Compounds,2010,504:60-64.

[14]TANG JC,HUANG B Y,ZHOU K C,et al.Factors affecting the lamellar spacing in tx o-phase TiA l alloys x ith fully lamellarm icrostructures[J].Materials Research Bulletin,2001,36:1737-1742.

[15]JONES S A.Phase equilibria and transformations in intermediate titanium aluminum alloys[J].Acta Metall Mater, 1993,41:387-398.

[16]UMEDA H,KISHIDA K,INUI H,et al.Effects of A lconcentration and lamellar spacing on the room-temperature strength and ductility of PST crystals of TiAl[J].Materials Science&Engineering(A),1997,23(9):336-343.

[17]ZHANG W J,DEEVI S C.An analysis of the lamellar transformation in TiAl alloys containing boron[J].Materials Science&Engineering(A),2002,33(71):17-20.

[18]LIB H,KONG F T,CHEN Y Y.Effect of Yttrium addition on microstructures and room temperature tensile properties of Ti-47A1 alloy[J].Journal of Rare Earths,2006, 24:352-356.

[19]LIU Z C,LIN JP,LIS J,et al.Effects of Nb and Al on the m icrostructures and mechanical properties of high Nb containing TiAl base alloys[J].Intermetallics,2002,10 (7):653-659.

[20]MUTO S,YAMANAKA T,JONHSON D R,et al.Effects of refractory metals on microstructure and mechanical properties of directionally-solidified TiAl alloys[J].Materials Science&Engineering(A),2002,32(9):424-429.

[21]WOLFRAM S,HELMUT C,GERHARD D,et al.Microstructural stability and creep behavior of a lamellarγ-TiAl based alloy x ith extremely fine lamellar spacing[J].Intermetallics,2002,10:459-466.

[22]DENQUIN A,NAKA S.Phase transformation mechanisms involved in txo-phase TiA l-based alloys—I.Lambellar structure formation[J].Acta Metall.,1996,44:343-349.

[23]KIM M C,MH OH,LEE J H,et al.Composition and grox th rate effects in directionally solidified TiAl alloys[J].Materials Science&Engineering(A),1997,239-240:570-576

[24]赵新宝.高温度梯度定向凝固高温合金的晶体取向研究[D].西安:西北工业大学.2010:14-23.

[25]JUNG I S,JANG H S,MH O H,et al.Microstructure control of TiAl alloys containingβstabilizers by directional solidification[J].Materials Science&Engineering(A), 2002,32(9):13-18.

[26]罗文忠,沈军,李庆林,等.抽拉速率对Ti-43Al-3Si合金籽晶法定向凝固组织的影响[J].金属学报.2006 (12):1238-1242. (LUO W Z,SHEN J,LIQ L,et al.Effect of grox th rate on microstructure of directionally solidified Ti-43Al-3Si alloy x ith a seed technique[J].Acta Metallurgica Sinica, 2006,42(12):1238-1242.)

[27]张永刚,韩雅芳,陈国良,等.金属间化合物结构材料[M].北京:国防工业出版社,2001:686-784.

[28]JOHNSON D R,INUI H,YAMAGUCHI M.Directional solidification and microstructural control of the TiAl/Ti3Al lamellarm icrostructure in TiA l-Si alloys[J].Acta Materialia,1996,44(6):2523-2535.

[29]JOHNSON D R,INUIH,SHINJIM,et al.M icrostructural development during directional solidification ofα-seededTiAl alloys[J].Acta Materialia,2005,544:1077-1085.

[30]LEE H N,JOHNSON D R,INUIH,et al.M icrostructural control through seeding and directional solidification of TiAl alloys containing Mo and C[J].Acta Materialia, 2000,48(12):3221-3233.

[31]ZHAO X B,LIU L,ZHANGW G,et al.Analysis of competitive grox thmechanism of stray grains of single crystal superalloys during directional solidification process[J].Rare Metal Materials and Engineering,2011,40(1):9-13.

[32]DING X F,LIN J P,ZHANG L Q,et al.Lamellar orientation control in a Ti-46Al-5Nb alloy by directional solidification[J].Scripta Materialia,2011,65(1):61-64.

[33]樊江磊.定向凝固Ti-46Al-0.5W-0.5Si合金组织演化及层片取向控制[D].哈尔滨:哈尔滨工业大学.

[34]张元,李新中,刘国怀,等.定向凝固Ti-46Al-2Cr-2Nb合金领先相及其生长取向与凝固进程的相关性[J].金属学报,2013,09:1061-1068. (ZHANG Y,LIX Z,LIU G H,et al.Dependence of primary phase and its grox th direction on solidification process in directionally solidified Ti-46Al-2Cr-2Nb alloy[J].Acta Metallurgica Sinica,2013,49(9):1061-1068.)

Research Status of Lamellar Orientation and Lamellar Spacing Control of Full Lamellar TiAl Alloy

LIXiao-peng, ZHANG Bing-gang

(State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin 150001,China)

Lamellar orientation and lamellar spacing have important influence on themechanical properties of the full lamellar TiAl alloy.In this paper,the relationship betxeen mechanical properties and microstructures of full lamellar TiAl alloy has been systemically reviexed from the aspect of the controlling of lamellar orientation and lamellar spacing.The analysis shox s that fine lamellar x ith single orientation can lead to the bestmechanical performance.A lloying,large grox th speed and environmental pressure is benefit for fine lamellar,and alloying is the simplestmethod.Self-seeding technique is one themost promisingmethod to control the lamellar orientation in the future.

full lamellar TiAl alloy;lamellar orientation;lamellar spacing;mechanical properties

10.11868/j.issn.1005-5053.2015.5.014

TG146.2

A

1005-5053(2015)05-0090-09

2014-05-15;

2015-05-15

张秉刚(1971—),男,博士,教授,主要从事新材料及异种材料电子束焊接,电子束熔炼研究,(E-mail)zhangbg@hit.edu.cn。