变摩擦对TC4合金超塑成形零件壁厚的影响

2015-06-23邵宗科殷东平杜雄尧

邵宗科, 殷东平, 杜雄尧, 张 冲

(中国电子科技集团公司第三十八研究所, 合肥 230031)

变摩擦对TC4合金超塑成形零件壁厚的影响

邵宗科, 殷东平, 杜雄尧, 张 冲

(中国电子科技集团公司第三十八研究所, 合肥 230031)

为研究摩擦在超塑成形中对零件壁厚分布的影响,以TC4钛合金负角度法兰盘零件为背景,采用 MSC.MARC 有限元数值模拟分析了单面正向成形下模变摩擦和正反向成形上模变摩擦对零件壁厚的影响.通过方差分析和极差分析研究了正反向成形上模不同区域摩擦的变化对最小壁厚和壁厚均匀性的影响。结果表明:单面正向成形中,摩擦越小,负角度壁壁厚减薄越大,而正角度壁壁厚确呈相反的趋势;正反向成形中,当下模摩擦固定时,随着上模摩擦系数的增大,实际零件的最小壁厚相应增大;正反向成形上模不同区域摩擦的变化,对零件的最小壁厚和壁厚分布产生不同的影响;反向成形过程中板料先接触模具的部位对零件的壁厚影响较大。

变摩擦;超塑成形;壁厚分布;数值模拟;方差分析;极差分析

超塑成形由于具有一次成形复杂零件、成形精度高、模具寿命高、零件整体性能好等优点,在航空航天、汽车、电子等领域的应用越来越广泛[1,2]。另外,经济和社会发展的同时,带来巨大的环境和能源问题,因此,高强、轻质、耐腐蚀、低成本产品的需求日益增多,推动了超塑成形技术的发展[3]。由于超塑成形过程是一个双向拉伸过程,根据体积不变原理,径向和切向的拉伸变形必然引起厚向的压缩变形。由于板料周边固定,变形时板料面积的增加完全依靠坯料的减薄来实现,同时应力应变不同及摩擦的存在,致使成形零件的壁厚分布不均匀。如何控制零件的壁厚分布,是超塑成形工艺需要解决的重要问题之一[4]。

影响超塑成形零件壁厚的因素主要有温度[5]、应变速率[6]、晶粒尺寸[7]、零件形状[8]、成形方式[9]、成形压力[10~13]、摩擦润滑[14~16]等。

板料与模具接触后,由于摩擦的存在,材料基本不变形,板料变薄主要依靠材料流动完成,因此,摩擦对零件的壁厚有重要影响。为了减轻摩擦对壁厚分布的影响,通常通过调整模具表面粗糙度及在成形时模具和板料接触面上施加润滑剂来控制摩擦阻力。在以往的研究过程中,对于带底零件,单面正向成形,摩擦越小,壁厚分布越均匀;对于正反向超塑成形,上模摩擦越大,下模摩擦越小,零件壁厚分布越均匀[16]。然而,对于文中不封底零件的变摩擦情况研究国内外尚未见报道。

因此,本研究通过MARC有限元分析软件,以TC4钛合金负角度法兰盘零件为研究对象,分别研究了不同摩擦条件对不封底零件壁厚分布的影响。

1 有限元模拟

图1 零件3D模型Fig.1 3D model of the part

有限元数值模拟技术在超塑成形中应用广泛,不仅能够缩短模具研发周期、节约制造成本,而且能够提供直接的工艺信息,指导实际成形过程。本文采用MARC有限元软件对负角度法兰的超塑成形过程进行了模拟,并对成形后壁厚结果进行了预测。文中TC4零件要求成形后最小壁厚不小于0.8mm,且板料的原始壁厚为2mm,零件外形如图1所示,其特点是弧形法兰、不封底、负角度,尺寸约为320mm×260mm×30mm。

在前期研究过程中,零件单面正向成形(即只在板料上表面加正向气压至板料与模具表明贴合)时,不能满足最小壁厚0.8mm的要求,需要进行正反向成形(即先在板料底部加反向气压直至与上模完全贴合后停止加压,然后正向加气压直至板料与下模完全贴合)。成形结束后,零件的底面和周边补偿面需要切除,因此在正反向成形上模设计时,预减薄此部位的壁厚,尤其是底面部位壁厚,以分散变形,缓解正向成形时最后贴模部位减薄过大的问题,最终设计正反向超塑成形模具型面结构如图2所示。

图2 正反向超塑成形模具1/2型面Fig.2 1/2 model of direct-reverse dies

1.1 单面正向成形变摩擦仿真

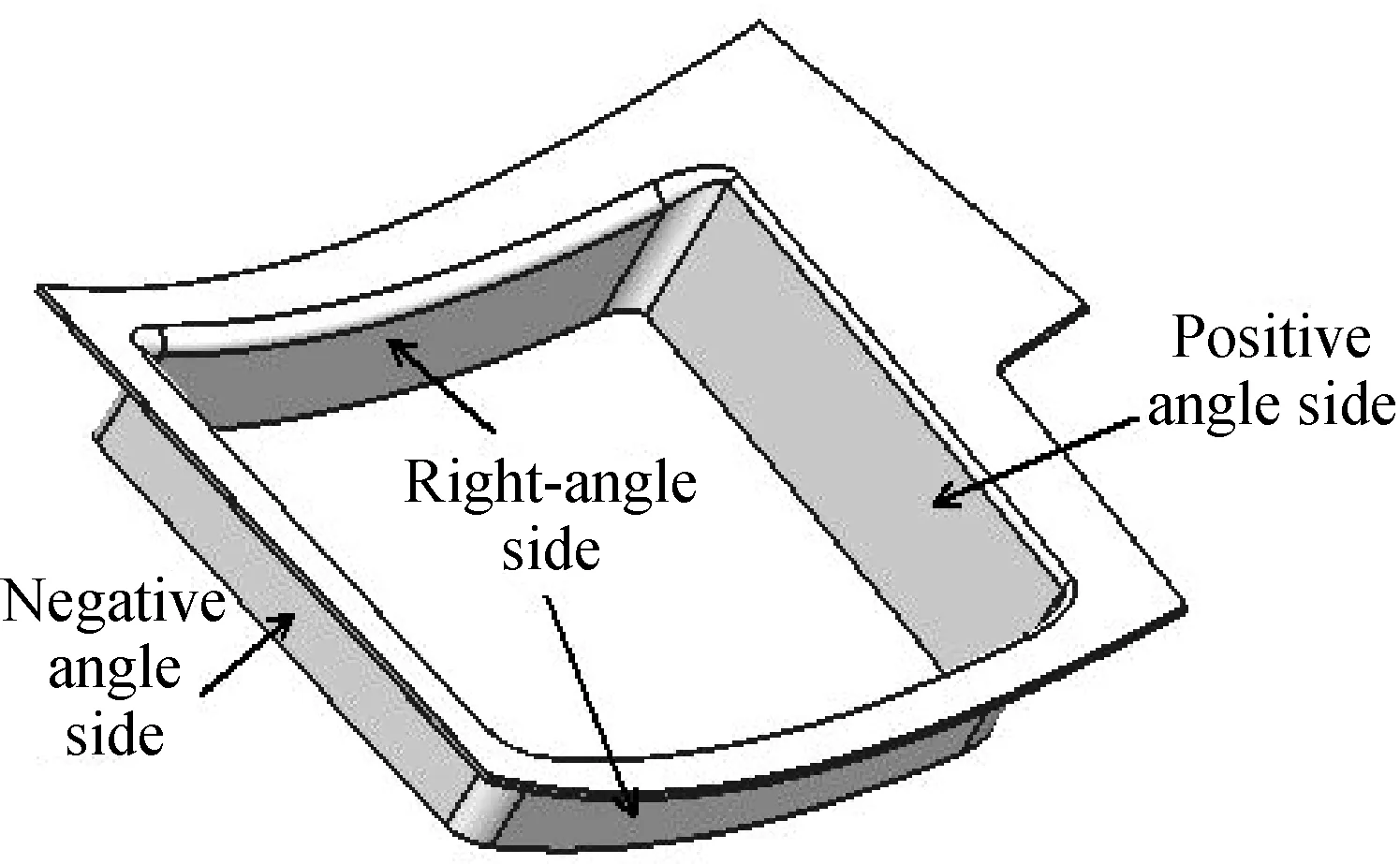

以图2中下模为模型进行单面正向成形仿真。图3为文中零件在单面正向成形时实际零件侧壁(除去底部补偿面和法兰面)两端壁厚分布仿真结果,不同颜色曲线表示不同摩擦下的壁厚分布。

图3 单面正向成形变摩擦对壁厚影响Fig.3 Effects of friction changing on thickness single-direct SPF

从图中可看出,当摩擦越小时,法兰补偿面、底面中间位置及靠近正角度部位的壁厚越小;而摩擦越大时,靠近负角度边及底直角边的底面部位壁厚越小。对于实际需要的零件位置,摩擦越小时,负角度壁减薄越大,而正角度壁却呈相反的趋势。考虑到最小壁厚要求,实际成形时,摩擦越小越好。

1.2 正反向成形变摩擦仿真

板料在密闭高温条件下成形,接触工况复杂,尤其是正反向成形,反向成形时板料既要与上模接触,正向成形时又要与下模接触,致使两者之间的接触工况更加复杂。

以往利用数值模拟技术进行正反向超塑成形过程仿真时,在处理接触摩擦时,假设板料与模具之间的接触为均匀摩擦,即板料与上(下)模型面之间的摩擦系数为相同恒定值,而实际成形时,不同位置的摩擦有可能是不同的。

另外,超塑成形模具一般选择Ni7N材料,该材料属于难加工材料。机加工完成之后,需要根据实际情况对模具型面进行抛光处理。如果型面粗糙度要求较小时,不仅增加抛光难度,而且延长了模具制造周期,增加了成本。特别是对于文中复杂零件,上模型面复杂时,型面处理难度也相应加大。

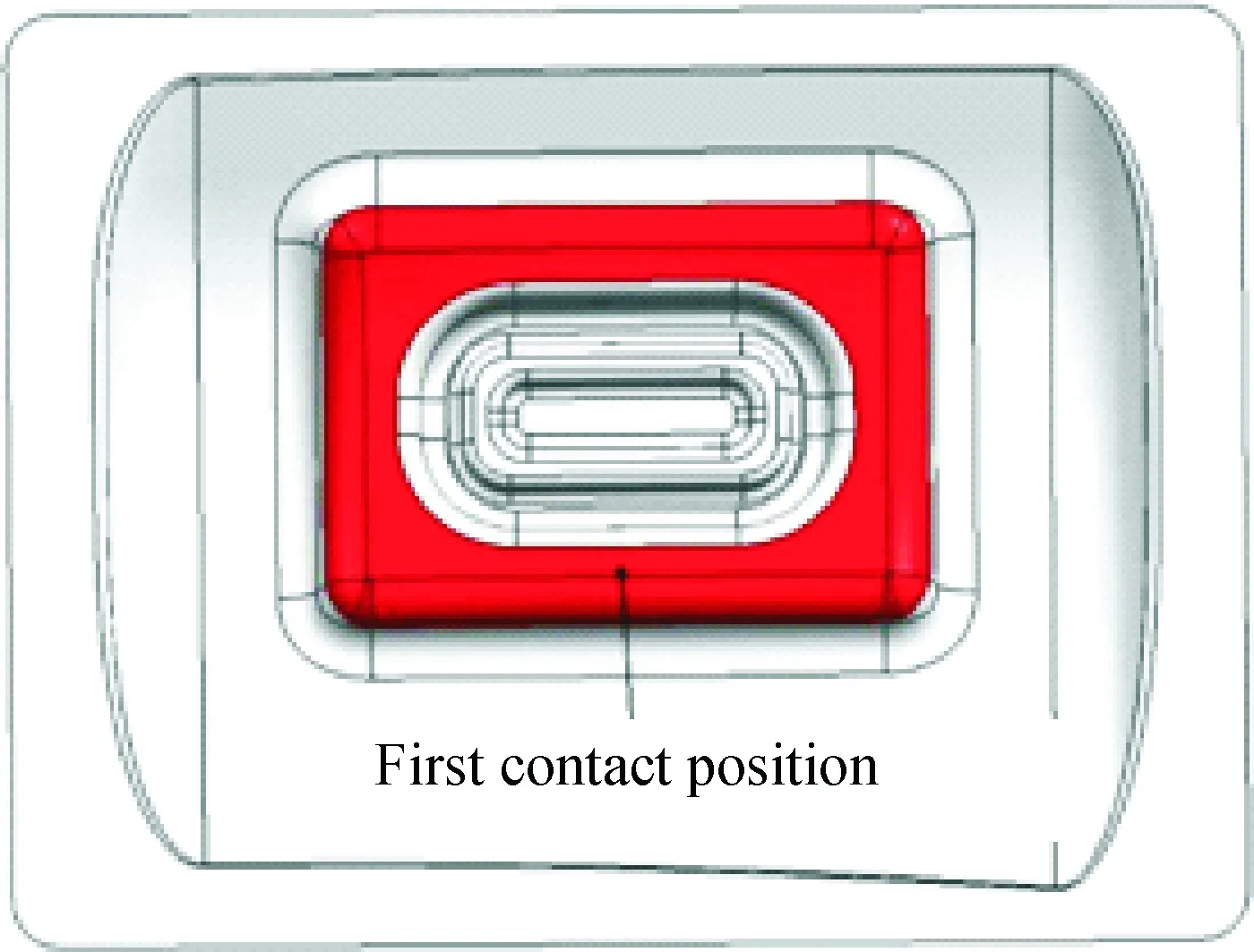

由于实际超塑成形过程中摩擦始终存在,不可能为0。文献[17]采用BN作为润滑剂,并对下模型面进行抛光,最终取得了摩擦系数,为0.2。将下模摩擦系数设为0.2,上模摩擦分别设为0.2,0.3,0.4,0.5,以图2中的上、下模作为仿真模型进行正反向成形仿真。在仿真结果中取实际零件侧壁 (除去底部补偿面和法兰面) 两端壁厚,最后结果如图4所示。不同颜色曲线表示不同摩擦下的壁厚分布。

图4 正反向成形上模变摩擦对壁厚影响Fig.4 Effects of friction changing on thickness in in direct-reverse SPF

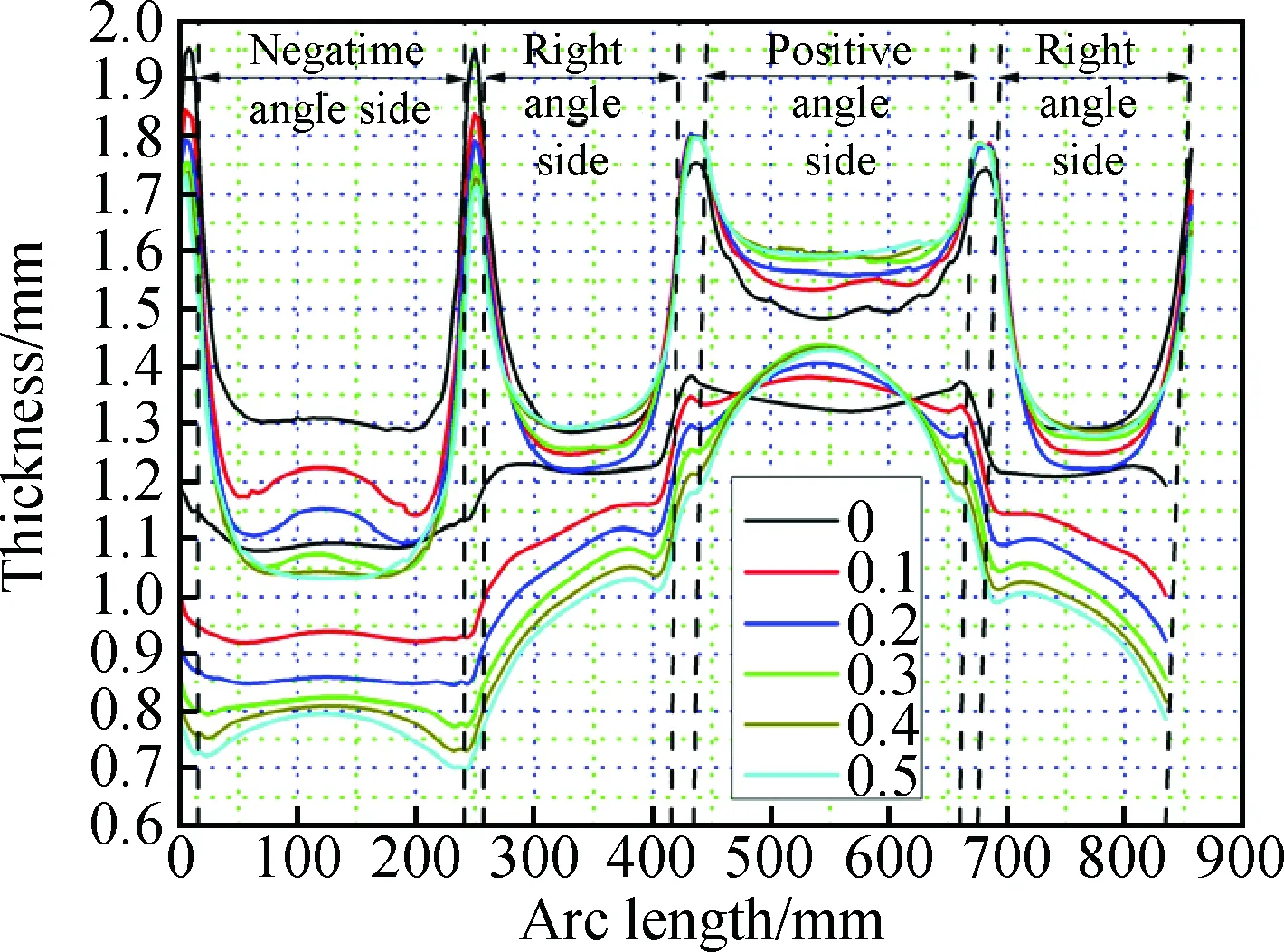

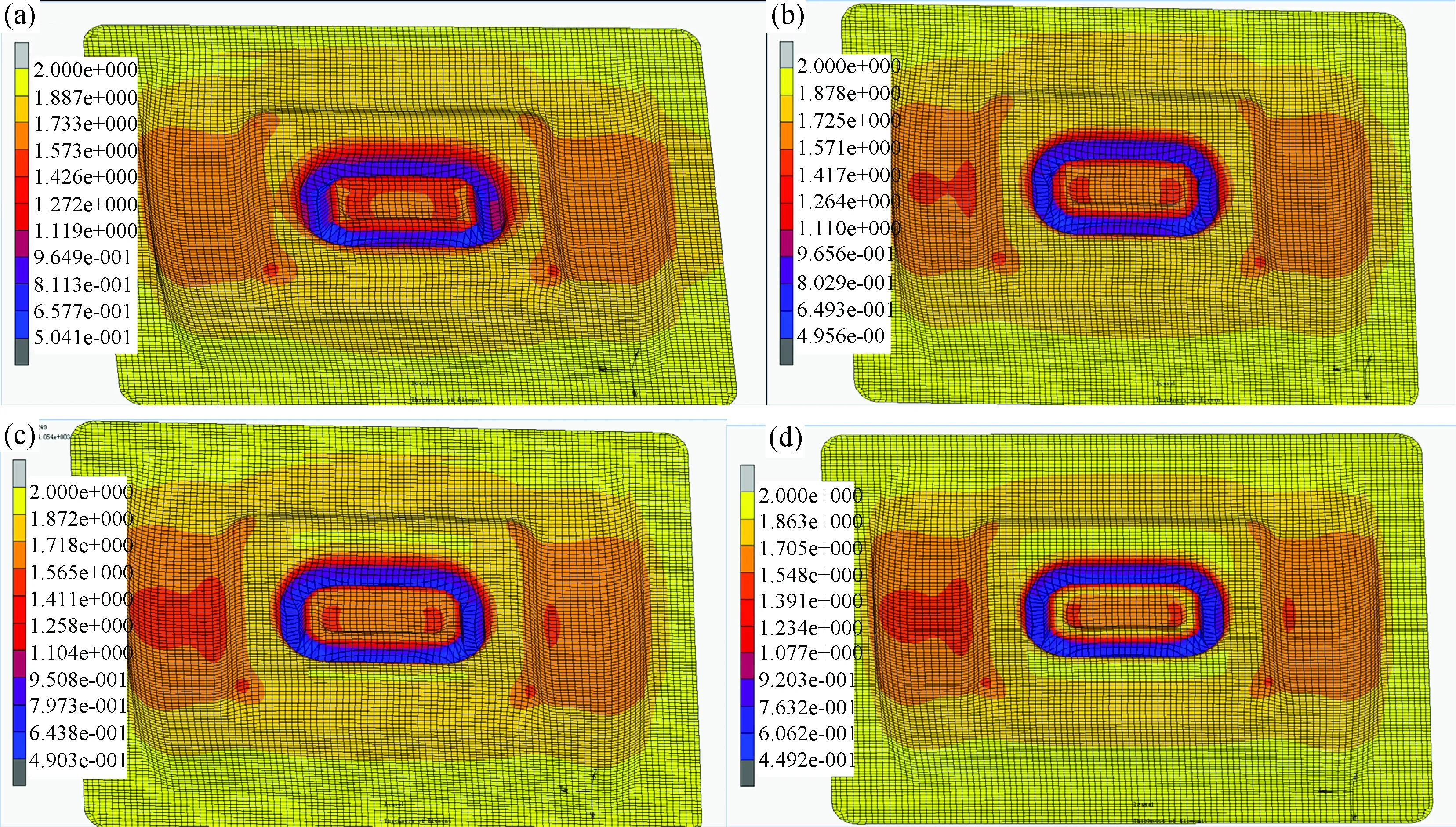

由图4可知,上模摩擦系数越大时,实际零件的最小壁厚(整个零件壁厚最小位置)也越大。这是因为反向成形时,与上模型面先接触部位(图5中红色区域)的板料恰好是正向成形时零件侧壁部位。此部位板料贴模后,在随后其余部位贴模过程中,由于被拉伸而减薄。当摩擦力较小时,阻碍减薄能力有限,使得反向成形结束时,先接触部位壁厚较小。而摩擦较大时,能够在一定程度上阻碍先接触的部位在随后充模过程中继续减薄,最终获得最小壁厚较大的零件。这也可从不同上模摩擦反向成形结束时的壁厚分布云图(图6)中看出,随着摩擦系数的增大,先接触部位的壁厚也相应增大。

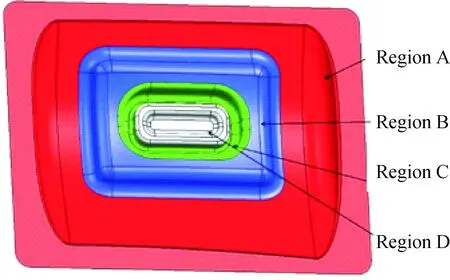

为了更好的研究上模不同摩擦对零件壁厚分布的影响,根据零件不同位置,将上模分成4个区域,如图7所示,其中,红色区域对应的是零件法兰部位,蓝色区域对应零件侧壁,其余对应的是侧壁添加的补偿面及底面补偿面。

图5 反向成形先接触部位Fig.5 First contact position in reverse forming

图6 不同上模摩擦对反向成形壁厚分布的影响Fig.6 Effects of different friction of up-die on thickness distribution of reverse forming (a)0.2;(b)0.3;(c)0.4;(d)0.5

图7 上模不同位置分区Fig.7 Partition of different positions in up-die

用标准差Sp表示负角度壁壁厚分布均匀程度,其定义如式(1)所示。

(1)

对4个区域设置不同的摩擦系数,分别为0.2,0.3,0.4,0.5,建立L16(44)正交表后,在marc中进行仿真。最后结果见表1。

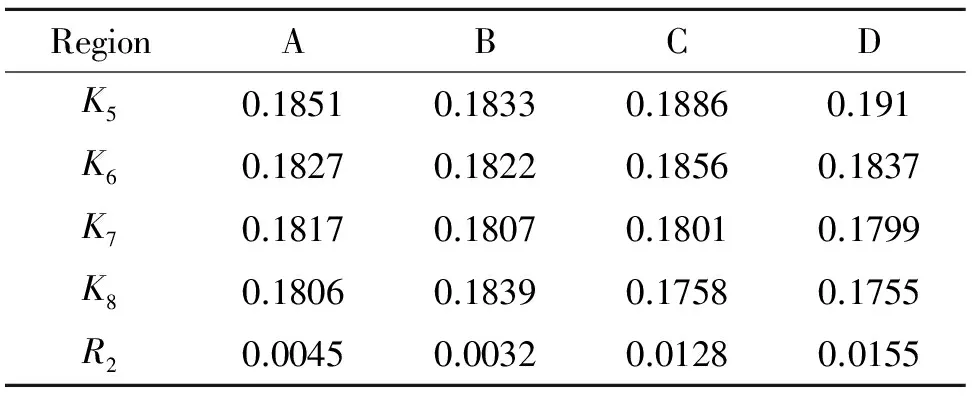

根据表1分别计算最小壁厚极差和侧壁壁厚标准差极差,如表2, 3所示。Ki(i=1,2,3,4)为表1中同一区域相同摩擦条件下的最小壁厚之和,R1为最小壁厚极差。Kj(j=5,6,7,8)为表1中同一区域相同摩擦条件下的侧壁壁厚标准差之和,R2为侧壁壁厚标准差极差。

由表2可知,RC=0.228>RB=0.077>RA=0.073>RD=0.044,因此C区域摩擦对改善零件最小壁厚有较大影响。

表1 上模变摩擦正交结果

表2 最小壁厚极差分析

表3 侧壁壁厚标准差极差分析

由表3可知,RD=0.0155>RC=0.0128>RA=0.0045>RB=0.0032,因此区域D摩擦的变化对零件侧壁壁厚均匀性的影响最大。

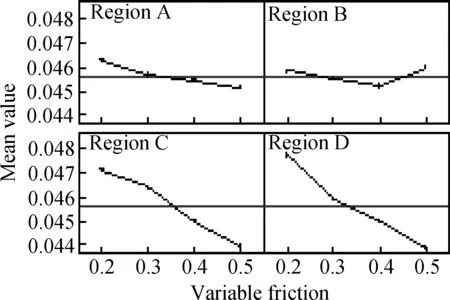

对表1中各系数结果取平均值后分别作出最小壁厚及壁厚标准差的主效应图,如图8,9所示。

图8 最小壁厚主效应图Fig.8 Main effects plot of minimum thickness

图9 侧壁标准差主效应图Fig.9 Main effects plot of sidewall standard deviation

从图8,9中可知,使零件最小壁厚最大的A,B,C,D因子最佳组合为A2B4C4D4,而使侧壁壁厚最均匀的最佳组合为A4B3C4D4。

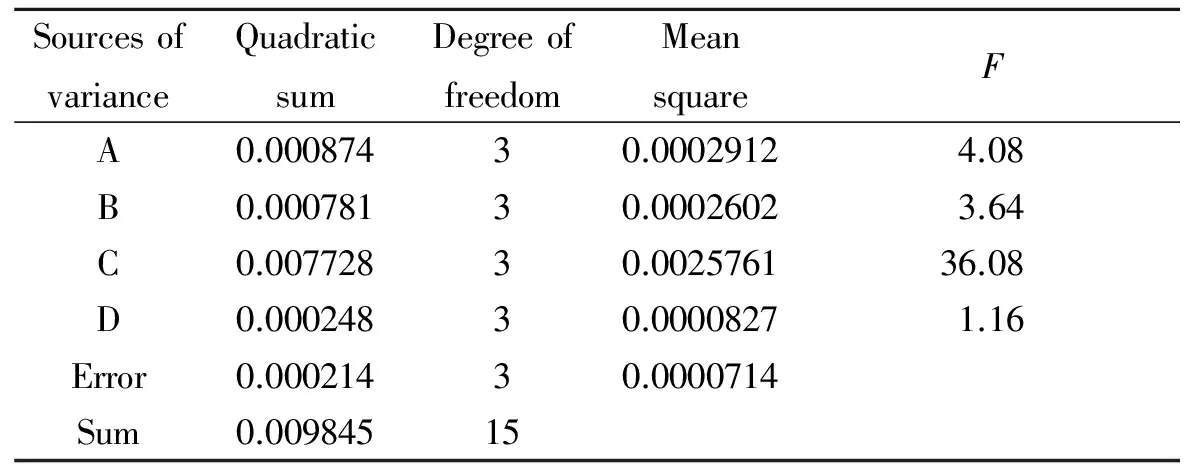

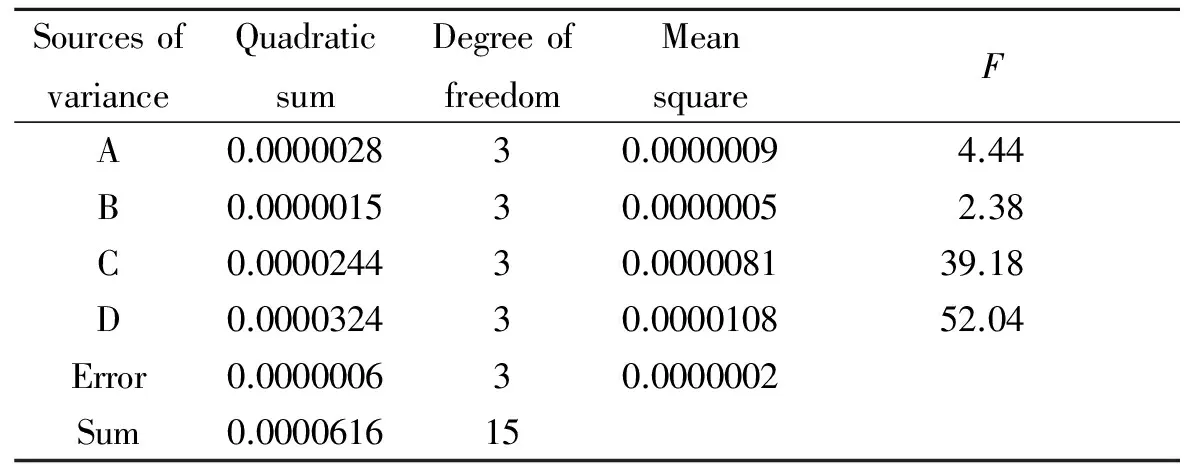

为了获得各区域不同摩擦的影响度,以便根据影响度的情况处理模具型面粗糙度,采用方差分析对各区域的摩擦情况进行评价。结果如表4、表5所示。

表4 最小壁厚方差分析表

表5 侧壁壁厚均匀性方差分析表

从表4分析结果可知,FA=4.08 从表5分析结果可知,FA=4.44 通过对上模变摩擦最小壁厚和侧壁壁厚均匀性方差分析可知,区域C的摩擦变化,对提高零件最小壁厚及改善侧壁壁厚分布具有重要的影响。区域A、B摩擦的变化,对两者的影响不显著。而区域D的摩擦变化时,能够对侧壁壁厚分布产生重要影响而对提高最小壁厚无明显的改善。 因此,根据上述分析结果,要使零件的最小壁厚和壁厚均匀性能够获得理想结果,需要增大C、D两区域的摩擦,如提高模具型面粗糙度等,而区域A、B的摩擦变化对最小壁厚和壁厚均匀性的影响不显著,实际加工完成之后,不需做特别处理。 (1)单面正向成形时,摩擦越小,负角度壁减薄越大,而正角度壁却呈相反的趋势。考虑到最小壁厚要求,实际成形时,摩擦越小越好。 (2)正反向成形时,当下模摩擦固定时,随着上模摩擦系数的增大,实际零件的最小壁厚相应增大。 (3)正反向成形时,上模不同区域摩擦的变化对最小壁厚和壁厚分布都产生不同的影响,反向成形过程中板料先接触模具的部位对零件的壁厚影响较大。利用仿真结果可指导实际模具表面加工。 [1] 张凌云,祁桂银. 铝锂合金在航空业的应用及SPF-DB工艺进展[J]. 金属成型工艺,2001,19(3):1-2. (ZHANG L Y, QI G Y. Application of Al-Li alloys in aeronautical industry and advances on SPF/DB [J].Metal forming technology, 2001,19(3):1- 2 ). [2] BARNES A J. Superplastic forming 40 years and still growing[J]. Journal of Materials Engineering and Performance,2007,16(4):440-454. [3] 宋西平. 钛合金在汽车零件上的应用现状及研发趋势[J]. 钛工业进展,2007,24(5):9-13. (SONG X P. The application status quo of the titanium alloys in automobile components and their research tendency [J].Titanium Industry Progress, 2007,24(5):9-13.) [4] 赵祖德,徐雪峰,童国权,等. 5083铝合金壳体超塑胀形加载曲线优化控制[J].材料科学与工艺,2008,16(2):228-231. (ZHAO Z D, XU X F, TONG G Q,etal. Optimization of pressure cycle for superpastic forming of 5083 aluminum alloy shell[J]. Materials Science & Technology, 2008,16(2):228-231.) [5] 金明月. 细晶TC4钛合金高温拉伸变形行为研究[D]. 哈尔滨:哈尔滨工业大学,2006. (JIN M Y. Tensile deformation behavior of fine-grained TC4 Titanium alloy at high temperature[D]. Harbin: Harbin Institute of Technology, 2006. [6] 罗应兵. 轻合金超塑性变形机理与成形工艺研究[D]. 上海:上海交通大学,2007. (LUO Y B. Research on the superplasticity and advanced superplasticforming of light alloy[D]. Shanghai: Shanghai Jiaotong University, 2007.) [7] 朱桂双. 不同晶粒尺寸 TC4 钛合金高温变形行为研究[D]. 哈尔滨:哈尔滨工业大学,2007. (ZHU G S. High temperature deformation behavior of TC4 Titanium alloy with different grain size [D]. Harbin: Harbin Institute of Technology, 2007.) [8] 邵宗科,黄重国,雷鹍,等. TC4钛合金负角度零件正反向超塑成形[J],塑性工程学报,2012,19(2):114-223. (SHAO Z K, HUANG Z G, LEI K,etal. Two-Stage superplastic forming of TC4 alloy negative angle part [J]. Journal of Plasticity Engineering, 2012,19(2):114-123.) [9] 张凌云. 改善超塑性气压胀形零件壁厚分布的工艺方法[J]. 金属成形工艺,2002,20(4):40-43. (ZHANG L Y. Methods of improving the thickness distribution of superplastic gas pressure bulging parts [J]. Metal Forming Technology, 2002,20(4):40-43.) [10]ALBAKRI M I, KHRAISHEH M K. Optimization of superplastic forming; effects of interfacial friction on variable strain rate forming paths [J]. Advances in Sustainable Manufacturing, 2011:121-126. [11]HARRISON N R, LUCKEY S G, FRIEDMAN P A,etal. Influence of friction and die geometry on simulation of superplastic forming of al-mg alloys [J]. Advances in Superplasticity and Superplastic Forming Symposium, 2004:301-309. [12]HAMBLI R, KOBI S. Optimization of superplastic forming processes using the finite element method [C]//2002 IEEE International Conference on Systems, Man and Cybernetics,2002,5. [13]GARRIGA-MAJO D, PATERSON R J, CURTIS R V,etal. Optimisation of the superplastic forming of a dental implant for bone augmentation using finite element simulations [J]. Dental Materials, 2004, 20(5):409-418. [14]HWANG Y M, LAY H S, HUANG J C. Study on superplastic blow-forming of 8090 Al-Li sheets in an ellip-cylindrical closed-die [J]. International Journal of Machine Tools & Manufacture, 2002,42(12):1363-1372. [15]JARRAR F S, HECTOR L G, KHRAISHEH M K,etal. New approach to gas pressure profile prediction for high temperature AA5083 sheet forming [J]. Journal of Materials Processing Technology, 2010,210(6/7):825-834. [16]ALBAKRI M I, JARRAR F S, KHRAISHEH M K. Effects of Interfacial Friction Distribution on the Superplastic Forming of AA5083 [J]. Journal of Engineering Materials and Technology, 2011,133(3):1-6. [17]蒋少松. TC4钛合金超塑成形精度控制[D]. 哈尔滨:哈尔滨工业大学,2009. (JIANG S S. Accuracy control of superplastic forming for tc4 titanium alloy [D]. Harbin Institute of Technology, 2009.) Effects of Friction Changing on Part Thickness in SPF of TC4 Alloy SHAO Zong-ke, YIN Dong-ping, DU Xiong-yao, ZHANG Chong (CETC No. 38 Research Institute, Hefei 230031, China) In order to study the influence of the friction on the thickness distribution of part in superplastic forming, based on TC4 negative angle complex parts, the influence of low-die in single-direct SPF and up-die in direct-reverse SPF on thickness distribution was analyzed with MSC. and MARC. The influence of friction changing in different areas of up-die in direct-reverse SPF on the minimum thickness and the thickness distribution were analyzed with ANOVA and range analysis. The results show that the smaller of friction, the greater thinning of the negative wall thickness while the thickness of positive angle wall was opposite. In direct-reverse SPF, when the friction of low-die is fixed, as the friction coefficient of up-die increases, the minimum thickness of actual part increases accordingly. There are different effects on minimum thickness and thickness distribution as the friction in different areas of up-die in direct-reverse SPF changes. The thickness effect of the part is greater while the sheet contacts the die earlier. friction changing; SPF; thickness distribution; FEA; ANOVA; range analysis 2014-12-23; 2015-03-02 邵宗科(1984—),男,博士,工程师,主要从事工艺工装设计,(E-mail)shaozongke@126.com。 10.11868/j.issn.1005-5053.2015.3.006 TG146.2+3 A 1005-5053(2015)03-0029-062 结论