TA15钛合金大锻件两种模锻工艺的组织性能对比研究

2015-06-23王卫红

王卫红

(中国第二重型机械集团德阳万航模锻有限责任公司,四川德阳 618000)

TA15钛合金大锻件两种模锻工艺的组织性能对比研究

王卫红

(中国第二重型机械集团德阳万航模锻有限责任公司,四川德阳 618000)

采用相同规格TA15棒材分别利用800MN模锻压力机、1MJ对击模锻锤制备同种形状钛合金大型航空模锻件,对两种模锻条件下的锻件组织及力学性能进行了对比研究。结果表明:800MN制备的锻件塑性流线分布好,每火次变形量大、变形速率低,比1MJ锻件再结晶晶粒尺寸小、等轴初生α相比例高且颗粒更加细小,室温、500℃高温拉伸性能以及冲击韧性和断裂韧性均有所提高。

800MN压力机;1MJ对击锤;TA15钛合金;大型航空锻件

大型和特大型压力机是衡量一个国家制造能力甚至工业实力的重要标志,万吨级以上的压力机国际上只有美国、俄罗斯等少数国家拥有,如目前国外最大的压力机是俄罗斯的7.5万吨压力机[1],2013年我国自行研制的8万吨(800MN)压力机已在中国二重万航模锻有限公司成功投入使用,成为目前世界上最大吨位的压力机。众所周知,航空锻件特别是钛合金锻件的大型化、整体化是其发展趋势[2~4],而大型化整体化对设备的要求之一就是压力机吨位越来越大,因此,我国8万吨压力机的投入使用,为我国航空航天等领域特大型锻件制造提供了设备条件。

目前,大型钛合金锻件制备的主导工艺是根据1MJ锻锤设备制订的,采用800MN压力机后,由于压力机吨位增大,可以实现锻件每火次大变形量,从而可以减少火次、缩短工艺流程。但工程界最关心的是800MN压力机制备的锻件与1MJ锻锤制备的锻件在组织和性能上有何差异。本研究以TA15钛合金大型锻件为例,通过航空大型锻件在800MN压力机与1MJ锻锤制备的锻件组织性能对比研究,以期为800MN压力机工艺优化及挖掘材料工艺潜力奠定基础。

TA15是比TC4钛合金室温强度略高、高温性能优异的近α型钛合金,并具有良好的热加工性能,特别适合制造大型航空模锻件,因此,在我国航空航天领域获得了广泛应用[5,6]。针对TA15钛合金,有研究者研究了等温模锻与普通模锻条件下组织和性能特点[7],但对于普通模锻尤其是大型压力机与锻锤制备的锻件组织性能对比研究几乎是空白。为此,本研究通过同规格棒材分别采用800MN模锻压力机、1MJ对击锤制备同一零件的TA15钛合金大型模锻件,并对组织及力学性能进行对比分析。由于800MN压力机压力大、锻件变形量大、锻造火次少,其热工艺参数与1MJ对击模锻锤不同,必然导致锻件组织特征参数不同,从而影响锻件的组织性能,因此掌握变形量和变形速率可控的800MN模锻压力机制备的大型钛合金锻件显微组织特征,为TA15钛合金乃至其他合金的大型锻件的制备技术与广泛应用奠定了重要基础,对提高大型锻件的质量水平具有重要的科学意义和工程实用价值。

1 实验材料及方法

制备大型模锻件所用材料为TA15钛合金,其成分为 Ti-6.6Al-1.6Mo-2.2V-2.0Zr(质量分数/%,下同),合金相变点(tβ)为990±5℃。利用φ350mm大规格TA15钛合金棒材,分别在800MN压力机、1MJ对击锤上模锻成形制备大型TA15钛合金垂尾梁锻件,模锻加热温度为相变点以下40℃。对两种模锻条件下的大型钛合金锻件进行显微组织与拉伸性能对比分析,包括:1)锻件横向低倍组织;2)锻件横截面由表面至中心高倍组织;3)锻件室温及500℃高温拉伸性能。以下为叙述简明,以800MN和1MJ代表两种设备。编号8字开头的为800MN上的数据;1字开头的为1MJ数据。

2 结果与分析

2.1 800MN和1MJ两种设备锻造后锻件组织对比

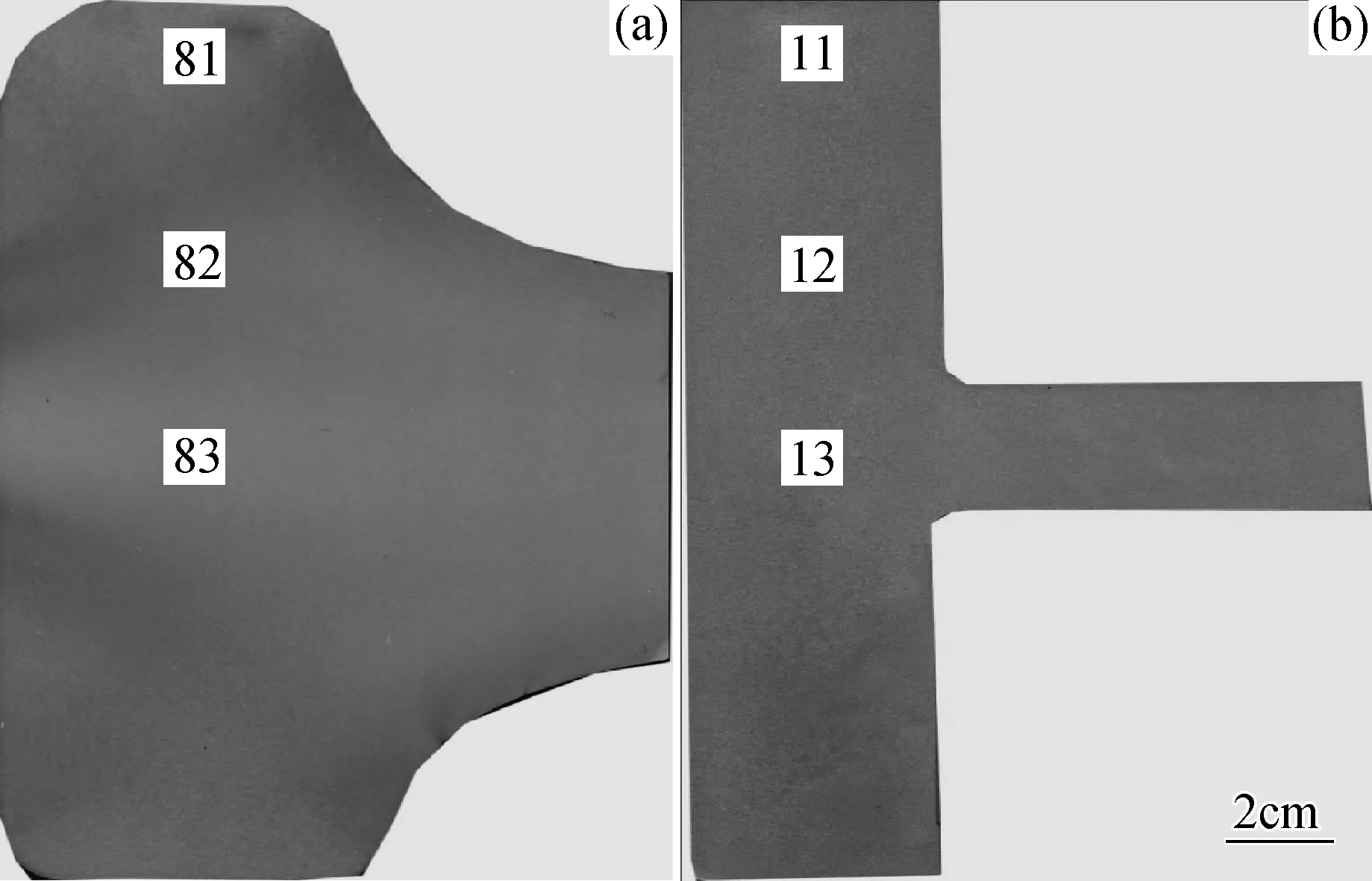

图1a,b分别为利用800MN压力机、1MJ对击锤制备的锻件低倍组织形貌。可以看出,利用两种设备锻造的垂尾梁锻件低倍均无夹杂、裂纹等缺陷,无明显粗大晶粒形貌。800MN锻件流线更完整,分布更合理。

图1 TA15钛合金两种模锻条件下锻件低倍形貌及显微组织取样示意图 (a)800MN 锻件;(b)1MJ 锻件(粗加工后)Fig.1 Macroscopic morphology and sampling of TA15 large forgings under two die-forging conditions (a)800MN die-forging press;(b) 1MJ die-forging hammer

为分析锻件组织的均匀性,分别在锻件横截面典型位置取样观察,取样示意图见图1。取样图上的1,2,3分别代表锻件表面、过渡区、中心位置。800MN以81,82,83编号;1MJ以11,12,13编号。图2为不同取样位置显微组织形貌,纵向看为同种工艺不同位置;横向看为同一位置不同工艺。通过对比两种模锻条件下锻件横截面显微组织可以看出,两种工艺下锻件不同位置均为双态组织,且同种工艺下不同位置处的显微形貌较为一致,表现出良好的均匀性。进一步比较两种工艺同一位置下的高倍组织形貌发现,800MN的锻件初生α相比例高于1MJ锻件,两种工艺下初生α相比例相差约10%,800MN锻件初生α相颗粒比1MJ锻件更细小。

2.2 800MN和1MJ锻件性能对比

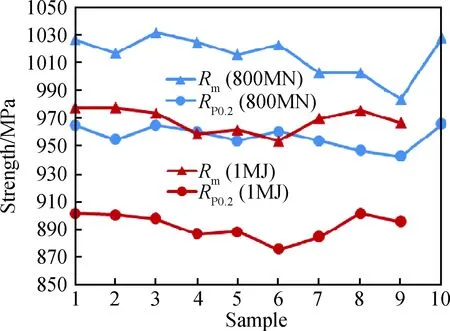

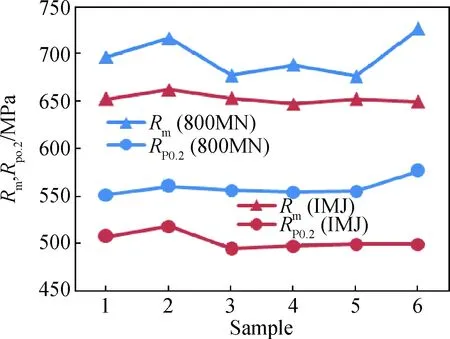

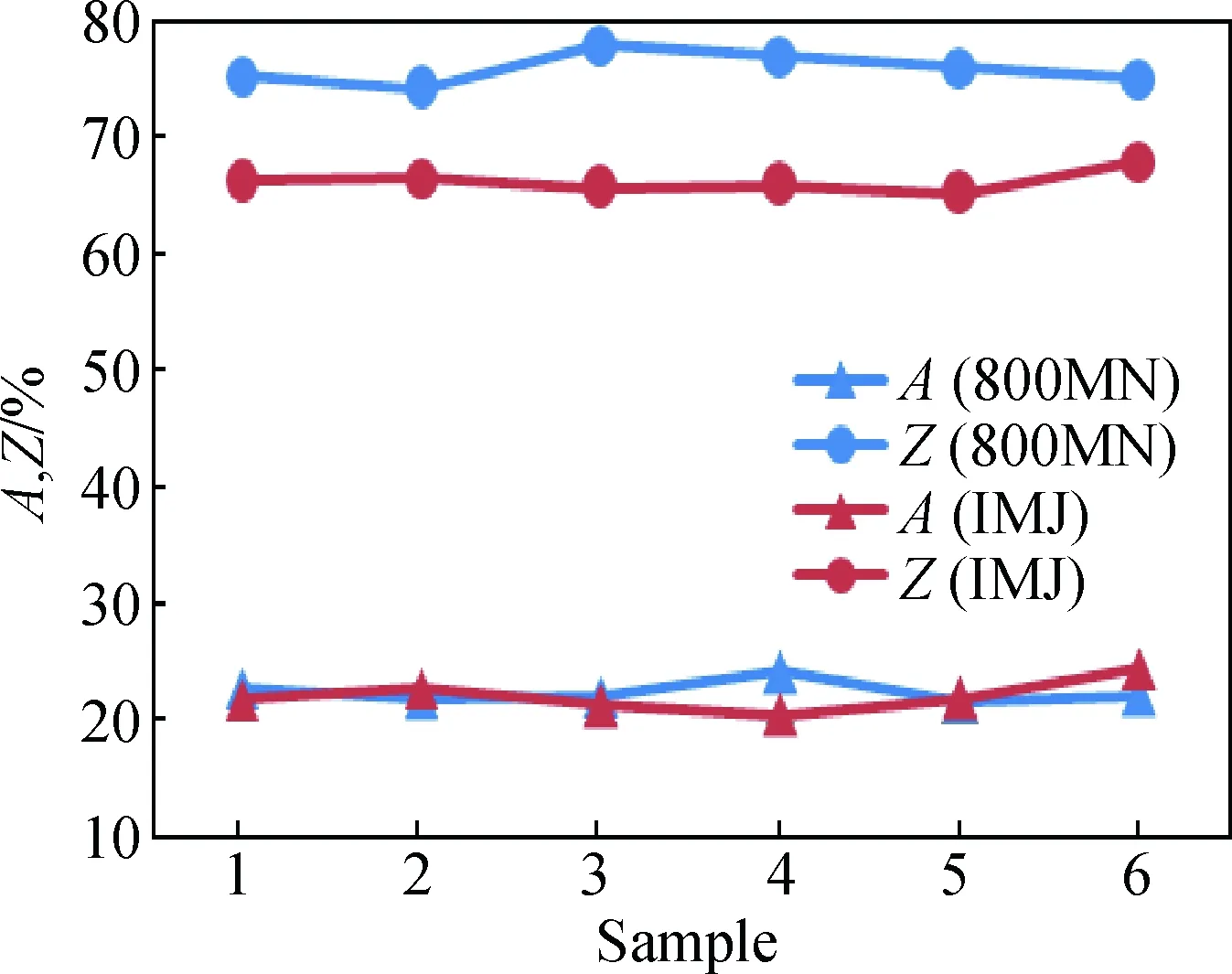

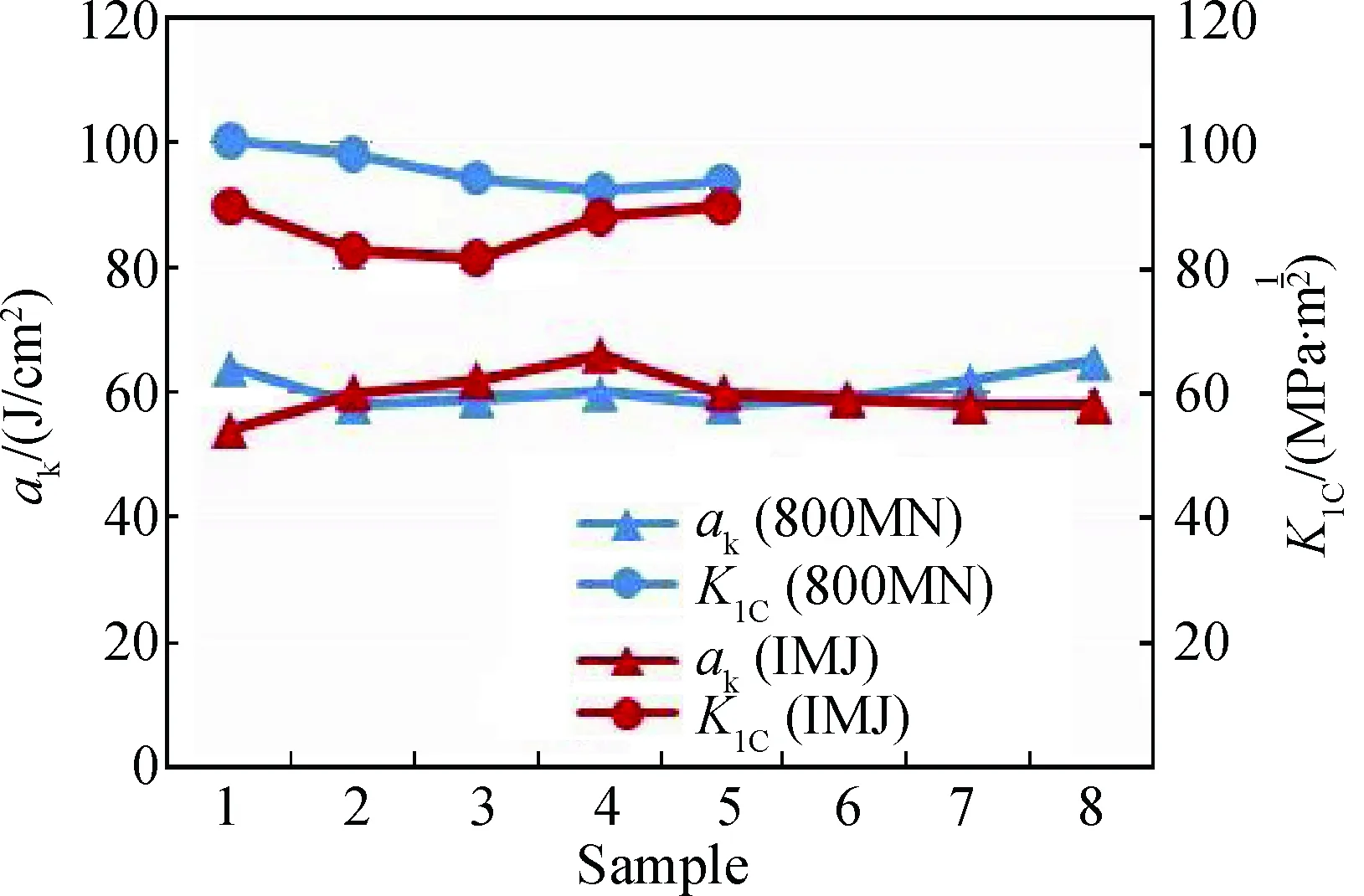

为了分析大型锻件上不同位置的性能均匀性,从锻件的不同截面上取样,试样代表了不同变形量的力学性能。图3、图4分别为利用TA15钛合金锻件不同取样部位,室温拉伸强度和塑性变化曲线;图5、图6分别为500℃室温拉伸强度和塑性变化曲线;图7分别是冲击和断裂韧度的变化曲线。综合比较上述性能可以看出,两种工艺条件下锻件不同位置处拉伸性能、冲击性能和断裂韧性的不同取样位置一致性较好,说明锻件的组织均匀性较好,相比而言,采用800MN设备生产的锻件拉伸性能、冲击性能和断裂韧度略高于1MJ设备生产的锻件。

2.3 讨论

虽然采用的是相同规格棒材、制备的是同一尺寸零件的锻件,但由于模锻设备不同,热工艺参数则不同,为了具有可比性,制备过程中采用相同的锻造加热温度、冷却条件、锻件热处理工艺,不同的是每火次变形量和变形速率。800MN压力机变形速率约为0.05m/s,1MJ对击模锻变形速率约为5m/s,相差约100倍;800MN压力机制备锻件时锻造加热火次为2火,1MJ对击锤锻造加热火次为5火,从锻造火次可以看出,锻件成形过程中,每火次变形不同,800MN压力机每火次变形量约为1MJ对击锤锻的2.5倍。

锻件变形过程中热工艺参数的不同,导致组织特征参数不同,组织特征参数不同,则会表现为锻件力学性能的不同。锻件在变形过程中会发生动态再结晶,再结晶过程是由扩散机制主导的热激活过程。变形速率低有利于再结晶的发生,而再结晶晶粒尺寸的大小则与变形量密切相关[8]。变形量越大,则再结晶晶粒越小,晶粒越细小则锻件的拉伸强度越高、塑性越好、冲击韧性和断裂韧性越高;从初生α相的比例和形态而言,变形速率越低、变形量越大,初生α相的破碎程度越高,即越细小;加热火次多则初生α相的比例少[9],以上这些热工艺特点,能够很好地解释800MN压力机锻件晶粒尺寸小、初生α相颗粒细小、初生α相比例高,从而拉伸强度和塑性和韧性高于1MJ锻件的原因。

图2 TA15钛合金800MN和1MJ锻件显微组织比较Fig.2 Comparison of Microscopic morphology for TA15 forgings under two die-forging conditions

图3 TA15钛合金800MN和1MJ锻件室温拉伸强度对比Fig.3 Comparison of Tensile strength for TA15 forgings under two die-forging conditions at RT

图4 TA15钛合金800MN和1MJ锻件室温拉伸塑性对比Fig.4 Comparison of tensile plasticity for TA15 forgings under two die-forging conditions at RT

图5 TA15钛合金800MN和1MJ锻件500℃高温拉伸强度对比Fig.5 Comparison of tensile strength for TA15 forgings under two die-forging conditions at 500℃

图6 TA15钛合金800MN和1MJ锻件500℃高温拉伸塑性对比Fig.6 Comparison of tensile plasticity for TA15 forgings under two die-forging conditions at 500℃

图7 TA15钛合金800MN和1MJ锻件冲击和断裂韧度对比Fig.7 Impact and fracture toughness for TA15 forgings under two die-forging conditions

3 结论

(1)相比于1MJ对击锤,采用800MN压力机制备的锻件塑性流线与锻件外形贴合更好,分布更加合理。

(2)800MN制备锻件,每火次变形量更大、变形速率低,比1MJ锻件再结晶晶粒尺寸小、等轴初生α相比例高、初生α相颗粒细小。

(3)与1MJ锻件相比,800MN锻件的室温、高温拉伸性能、冲击韧性和断裂韧度优于1MJ锻件。

[1] 李蓬川. 大型航空模锻件的生产现状及发展趋势. 大型铸锻件. 2011(2)39-45.

(LI P C. Production status and development trend of heavy aviation die forging[J]. Heavy Casting and Forging, 2011, 2: 39-45.)

[2] 王淑云, 李惠曲, 东赟鹏, 等.大型模锻件和模锻液压机与航空锻压技术[J]. 锻压装备与制造技术, 2009, 44 (5):31-34.

(WANG S Y, LI H Q, DONG Y P,etal. Development of large single-piece forgings and heavy forging presses in aerospace forging industry. Aeronautical Manufacturing Technology, 2009, 44 (5):31-34.)

[3] 郭鸿镇,姚泽坤, 苏祖武,等. 大型钛合金隔框锻件等温精密模锻试制研究[J]. 金属学报,2002, 38(增刊):366-369.

(GUO H Z, YAO Z K, SU Z W,etal. The trial-manufacture of large bulkhead forging of Ti-alloy by isothermal precision die forging[J]. Acta Metallurgica Sinica, 2002,38(Suppl): 366-369.)

[4] 张行健,吕宏军,王琪,等.钛合金模锻工艺的研究进展[J],材料导报,2007, 21(11) :95-98

(ZHANG X J, LU H J, WANG Q,etal. Research progress in die forging technology of titanium alloy[J]. Malerial Review, 2007, 21(11): 95-98.)

[5] ZHOU W J, SUN Z C, ZUO S P,etal. Shape Optimization of initial billet for TAl5 Ti-alloy complex components performing[J]. Rare Metal Materials and Engineering. 2011, 40(6):951-956.

[6] 张旺峰,王玉会,马济民. TA15钛合金大锻件热处理强化及机制 [J]. 稀有金属,2010,34(1): 1-5.

(ZHANG W F, WANG Y H, MA J M. Heat treatment strengthening and its mechanism of large forging for TAl5 titanium alloy[J]. Chinese Journal of Rare Metals, 2010, 34(1): 1-5.)

[7] 张旺峰,王玉会,颜孟奇,等. 锻造方法对TA15钛合金组织和性能的影响 [J]. 中国有色金属学报,2013,23(增刊1): 15-19.

(ZHANG W F, WANG Y H, YAN M Q,etal. Effect of forging method on microstructure and mechanical properties of TA15 titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(Suppl 1): 15-19.)

[8] 张旺峰,李兴无,马济民,等. 热变形参数对TA15再结晶晶粒尺寸的影响 [J]. 金属学报,2002,38(增刊): 158-160.

(ZHANG W F, LI X W, MA J M,etal. Effect of heat deformation parameters on recrystallization grain size for TAl5 alloy. Acta Metallurgica Sinica, 2002,38(Suppl): 158-160.)

[9] 张旺峰, 张庆玲,李兴无,等. TA15钛合金多火次无变形后组织性能的变化规律 [J]. 稀有金属材料与工程, 2008, 37(增刊3): 608- 610.

(ZHANG W F, ZHANG Q L, LI X W,etal. Structure and mechanical properties of TAl5 titanium alloy forging under multi-heating without deformation[J]. Rare Melal Materials and Engineering, 2008, 37(Suppl 3): 608-610.)

Comparison of Microstructure and Mechanical Properties for TA15 Titanium Alloy Large Forgings under Two Die-forging Equipments

WANG Wei-hong

(China Erzhong Deyang Wanhang Die Forging Co.,Ltd, Deyang 618000 , Sichuan China)

800MN die-forging press and 1MJ die-forging hammer were employed on TA15 titanium alloy to produce large aerial forgings. Microstructure and mechanical properties of TA15 forgings under the two forging equipments were investigated and compared. Results show that the forgings under 800MN die-forging press have a preferable plastic flow. The 800MN die-forging press will cause lager deformation and lower strain rate during every heating. The forgings under 800MN die-forging press have more fine grain size after recrystallization compared with those under 1MJ die-forging hammer. It also had a higher percentage of primary alpha phase as well as more fineαprecipitation under 800MN die-forging press. As a result, its tensile properties and impact toughness and fracture toughness of the forgings are higher than those under 1MJ forging. Furthermore, the costs and quality are more ideal under 800MN die-forging press because the strain and strain rate are more controllable and the forging times are less.

800MN die-forging press;1MJ counterblow hammer;TA15 titanium alloy;large forging

2014-10-29;

2014-12-22

王卫红(1968— ),女,硕士,高级工程师,主要从事金属材料热处理及锻造研究,(E-mail)wwh5128@sina.com。

10.11868/j.issn.1005-5053.2015.3.005

TG146.2+3

A

1005-5053(2015)03-0024-05