高强铝合金薄壁管材旋压制备技术

2015-06-22闫亮明内蒙古工业大学

文/闫亮明·内蒙古工业大学

高强铝合金薄壁管材旋压制备技术

文/闫亮明·内蒙古工业大学

闫亮明,工学博士,副教授,主要研究铝合金和镁合金制备与加工,主持参与国家级和省部级项目10余项,发表论文20余篇,其中SCI和EI检索15篇,拥有发明专利2项。

7055铝合金

高强铝合金具有密度低、强度高、加工性能好及焊接性能良好等特点,被广泛应用于航天航空等领域。其中7055铝合金是新型高强铝合金中的杰出代表,7055铝合金是在7050铝合金基础上增加Zn和Cu的含量,降低了Fe和Si杂质的含量,开发出的一种新型铝合金。7055铝合金和7050铝合金相比强度更高,同时具有较强的断裂韧性。美国铝业公司生产的7055-T77合金板材强度比7150的高出10%,比7075的高出30%。近年来,国内外正在大力开发强度更高、韧性及耐腐蚀性能更好的新一代7055及7X55铝合金,其中在优化合金成分、改善合金组织结构、开发新的热处理制度方面研究较多。7055铝合金的主要产品有热轧厚板和挤压管材,7055铝合金厚板已被广泛用于制造高性能飞机的重要构件。随着科技发展,7055铝合金板材和管材也将广泛应用于船舶、车辆和高速列车领域。

铝合金薄壁管材制备方法

目前,制备铝合金薄壁管材的主要方法有挤压、轧制和拉拔,或者几种方法的组合。但是,根据铝合金的材质不同,薄壁管材制备方法不同。大直径5A02铝合金薄壁管材制备工艺主要为多道次轧制,首道次变形量选择57.2%,在380~410℃退火保温0~60min。制备7055铝合金管材的工艺:均匀化(铸锭在450~465℃均匀化处理,保温12h)→挤压(采用2次挤压,挤压前先镗孔,第一次挤压生成管毛料,挤压温度控制不低于380℃)→退火(经2次挤压后进行退火处理,退火温度为400℃×3h,退火后随炉冷却到150℃后空冷)→冷轧(采取2道次轧制,冷轧道次变形量50%~60%,送进量为5~8mm)→冷拔(采用2道次冷拔,道次加工率低于30%)。

7055铝合金的加工图

7055铝合金合金元素含量高为其变形带来困难,而且在热变形过程中容易出现开裂问题。加工图(Processing Map)能够反映在各种变形温度和应变速率下,材料高温变形时内部微观组织的变化,并且可对材料的可加工性进行评估,并可用来指导热塑性成形工艺。加工图是由动态材料模型(DMM)推导而来,该模型认为,变形体作为一个功率耗散体,在塑性变形过程中,将外界输入的功率耗散在以下两方面:⑴塑性变形消耗的能量(G);⑵变形过程中组织变化而耗散的功率(J)。反应材料功率耗散特征的参数η为功率耗散效率。η是直接与组织相关的参数,其值与工件热加工过程中显微组织变化有关,可以利用在一定温度和应变速率下的典型值来对这些显微组织形成的微观机制进行解释,并且通过显微观察来进一步得到验证,从而在加工图中可以确定与单个微观结构成形机制相关的特征区域的大致范围。对于金属材料而言,其加工图包含安全区、流变失稳区和危险区。安全区在微观机制上与动态再结晶、动态回复和超塑性有关,在材料安全加工区域内,η值越大,表明能量耗散状态越低,材料的可加工性越好。在功率耗散图中,功率耗散效率η值越大,并不一定意味着材料的加工性越好。因为在加工失稳区功率耗散效率可能也很高,所以确定出材料的加工失稳区是很必要的。

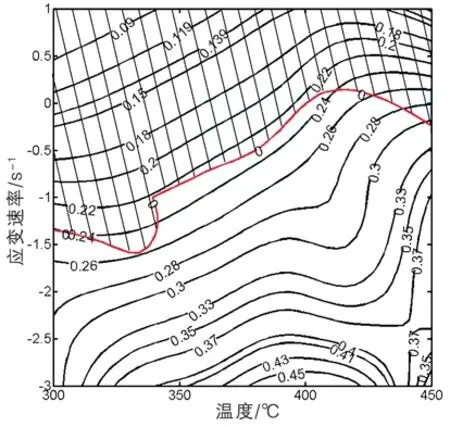

基于7055铝合金的高温压缩试验数据中采集合金不同应变、应变速率和变形温度下的流变应力值,即可绘制不同应变量的加工图。采用3次样条函数拟合的方法计算应变速率敏感指数,在此基础上进一步计算能量耗散效率因子和失稳参数。在变形温度和应变速率所构成的二维平面上分别绘出能量耗散效率因子的等值线图和流变失稳图,最终将能量耗散图和失稳区域进行叠加,即为7055铝合金的热加工图,如图1所示。应用加工图来分析合金的加工性能,不仅可以优化加工工艺,而且可以避开流变失稳区域。图1中阴影区为流变失稳区,等值线上的数字表示功率耗散系数。不同的区域功率耗散效率有所变化,说明温度和应变速率对于合金动态能量消耗行为的影响非常显著;而且图1中失稳区域较大,说明该合金加工区域较窄。图1中包含1个峰区(η最大值区域)和1个失稳区。

图1 7055铝合金的热加工图

峰区的温度在375~425℃,应变速率小于0.0015/s,最大功率耗散系数在0.45以上;峰值对应的温度和应变速率分别为400℃与0.001/s。失稳区包括了本实验温度范围内应变速率高于0.025/s的区域,说明变形速率对该合金的加工性能影响很大。

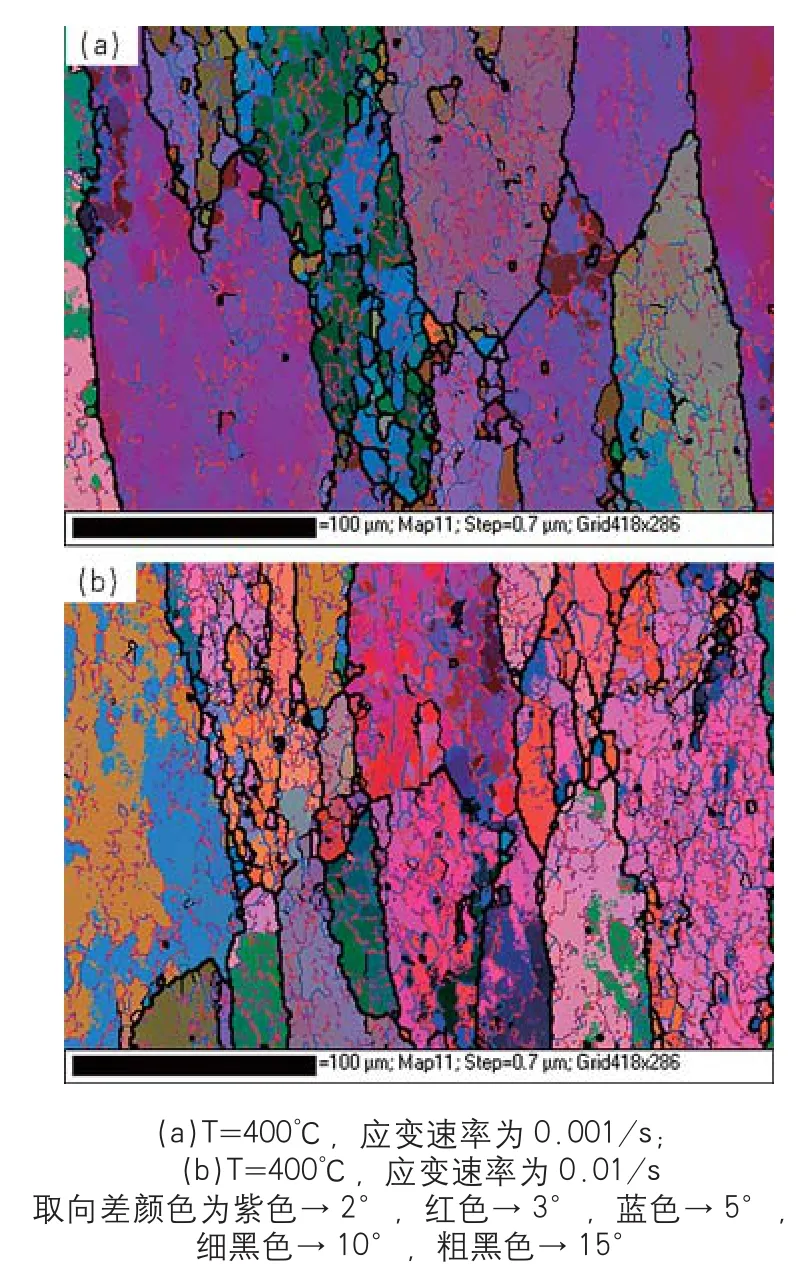

图1中功率耗散系数较高的区域代表特殊的显微组织或流变失稳机制,可能发生了动态回复或动态再结晶,还有可能是局部流变失稳,需要结合变形后试样的组织观察和流变曲线来进一步确认。图2a及2b是400℃下,应变速率分别为0.001/s和0.01/s变形条件对应的显微组织。可以看到晶粒沿与压缩垂直方向变长,晶界呈锯齿状,在晶界上分布大量尺寸在5~10μm的小晶粒,这说明在该变形条件下发生了部分动态再结晶。已有研究指出对于高层错能金属,其动态再结晶耗散效率高,且发生在应变速率较低的情况下。这是因为在热加工过程中,当动态回复不能完全消除加工硬化,而随变形增大,大量第二相粒子造成局部位错塞积,位错密度不断增高。当变形量达到一定程度后,金属位错应力场造成的畸变能累积达到动态再结晶所需要的能量,就在原始晶界形成新的未经变形的再结晶核心,开始动态再结晶。在相同的变形温度下,随着应变速率的增加,合金的应力值增大,位错密度增大,聚集的畸变能也增大,再结晶核心部位增多,导致再结晶晶粒体积分数增加。

图2 7055铝合金在不同变形条件下的EBSD

7055铝合金薄壁管材旋压制备工艺

将7055铝合金管坯进行460℃×9h+480℃×3h双级均匀化处理,均匀化后进行车削剥皮。进行3道次热旋压,热旋压温度为400℃,旋压工作角26°,工模具预热温度为250℃,并采用氧―乙炔火焰喷枪补热,进给比为0.5mm/r,道次减薄率为20%。接着进行5道次温旋压,温旋压温度为300℃,旋压工作角26°,工模具预热温度为250℃,并采用氧―乙炔火焰喷枪补热,进给比为1mm/r,道次减薄率为20%。将旋压好的管材进行460℃×1h+480℃×1h双级固溶处理,然后进行120℃×12h+170℃×6h时效处理。获得的7055铝合金薄壁管材如图3所示。

图3 7055铝合金薄壁管材

结束语

针对7055铝合金合在热变形过程中容易出现开裂的现象。结合高温压缩试验绘制不同应变量和温度下的热加工图,在此基础上获得了合理的旋压工艺参数,成功旋压了7055铝合金薄壁管材。