异形环件径轴向近净轧制成形工艺与应用

2015-06-22戴玉同张家港海陆环形锻件有限公司邓加东武汉理工大学材料与工程学院

文/戴玉同·张家港海陆环形锻件有限公司邓加东·武汉理工大学材料与工程学院

异形环件径轴向近净轧制成形工艺与应用

文/戴玉同·张家港海陆环形锻件有限公司邓加东·武汉理工大学材料与工程学院

异形环件径轴向近净轧制成形工艺对于成形异形环件具有显著优势,可直接成形出与目标环件形状尺寸相仿的异形环锻件,减少了大量材料与能源的浪费。本文以外台阶环件成形为例,采用基于理论分析、模拟实验与实际试制的方法来阐述该工艺的应用方法,这对于提高异形环件轧制效率、确保产品质量、节能节材等具有重大意义。

环件可分为简单的矩形截面环件和复杂形状的异形截面环件两大类,相对于矩形环件而言,异形环件成形更为复杂,其应用也更加广泛。目前,工业应用较多的典型异形截面环件有沟槽截面环件(内沟槽、外沟槽、双沟槽截面环件等)和台阶截面环件(外台阶、内台阶、外凸台、内凸台截面环件等),它们广泛应用于汽车、机械、航空航天、能源等众多工业领域。

环件轧制又称环件辗扩或扩孔,它是借助环件轧制设备轧环机使环件壁厚减小、直径扩大、截面轮廓成形的塑性加工工艺,适用于生产各种形状尺寸、各种材料的环形零件或环坯。相比传统技术,环件轧制成形具有省力、节能节材、产品精度高、内部质量好、生产成本低等优点。环件轧制可分为径向轧制和径轴向轧制,一般对于轴承类小型环件采用径向冷轧的方式成形,而对于中大型环件则需要采用径轴向热轧的方式来完成。

目前对于矩形环件的轧制成形理论研究与实际生产应用较多,而对于异形环件的轧制成形理论研究与实际生产应用较少,尤其是中大型异形环锻件的径轴向热轧工艺。传统的中大型异形环件制造方法是先轧制获得矩形截面环件再通过机加工获得所需异形截面。大量机械加工不但浪费材料,而且切削加工使材料原有的流线断裂,造成产品的性能和寿命明显降低。

异形环件径轴向近净轧制成形工艺

异形环件径轴向近净轧制成形是指在径轴向辗环机上采用异形轧辊直接轧制出与目标环件形状尺寸接近的异形截面环锻件。其轧制原理如图1所示,在轧制过程中,驱动辊作旋转轧制运动,芯辊作径向直线进给运动同时随环件的旋转作从动运动,上、下锥辊作旋转运动和向外水平移动,同时上锥辊还作向下的轴向进给运动。环坯在轧辊的作用下产生径向壁厚减小、轴向高度减小、内外直径扩大、截面轮廓成形,最后形成所需形状和尺寸的异形环件。

图1 异形环件径轴向轧制成形原理

采用该方法可直接获得所需环件形状而不需要进行过多的机加工,大大节省了原材料和加工工时,而且轧制成形所获得的金属流线保持完整,大大提高了产品的力学性能。图2为我公司生产的典型异形环锻件产品,主要是台阶或凹槽形环件,该类环件主要用在一些工程机械上。采用异形环件径轴向近净轧制成形工艺与矩形环件成形再机加工相比,图2中各产品的材料节约量分别为40%、25%、18%、22%、30%、18%。

图2 异形环锻件产品

但是采用径轴向轧制直接近净成形异形环件,具有一定的技术难度,环件截面不规则,轧制过程稳定性差,各部分的直径扩大速度不一致,径向与轴向孔型间金属流动的相互影响,容易出现蝶形、充不满、拉料等缺陷。为了克服轧制缺陷从而获得高质量的异形环件,制坯显得尤为重要,若环坯形状尺寸合适,则可以保证轧制过程稳定,环件不发生翘曲,成形环件各部分均完全充型。因此,如何选取合适的环坯形状与尺寸,对于异形环件径轴向近净轧制成形具有非常重要的意义。

异形环件轧制应用的案例

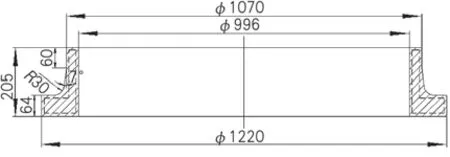

某种外台阶异形环件如图3中的虚线所示,增加适当余量和圆角,设计该环件的成形锻件如图3中的实线所示,该异形环锻件重量为365kg,若设计为矩形环锻件,则锻件重量达627kg,需多消耗262kg,可见采用异形环锻件能大大节省原材料。

图3 外台阶异形环件示意图

理论分析

该类台阶型环锻件在成形过程中需注意,台阶处容易出现充不满或拉料的现象,导致出现废品,因此需将坯料制成与锻件形状相仿的形状,即制坯时就制成带台阶的环坯。图4为该类环件所采用的成形工艺流程图,坯料→镦粗→下冲头冲孔→罩模预成形→上冲头冲通孔→在辗环机上进行轧制成形。

图4 成形工艺流程图

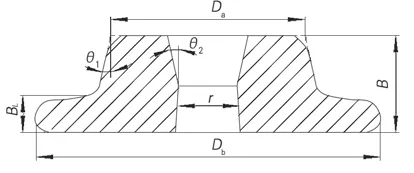

若不考虑金属的轴向流动,将环件从台阶处分为上下两个部分,上部分直径小称为小端,下部分直径大称为大端,则在设计环坯时保证环坯的大端部分体积与锻件大端部分体积相当即可较好地成形,然而采用径轴向轧制工艺,由于轴向孔型对环件成形的影响,必然存在金属的轴向体积流动,而且轧制过程中由于环件大小端的长大速度不一致,容易出现拉料现象,因此还需在该基础上调整环坯的尺寸,主要通过调整罩模的上端内孔直径和内孔斜度以及上冲头锥度来调整环坯小头直径Da、外表面斜度θ1和内孔斜度θ2以实现环坯尺寸的优化。

图5 环坯示意图

模拟实验

近些年,通过数值模拟技术已经能较好地对环件轧制过程进行模拟,分析环件轧制过程中的基本变形规律,优化环坯与模具参数,调整轧制工艺参数,减少轧制缺陷的产生,该方法相对于传统的试凑法,可以减少实际试制中的材料及能源的浪费。本文利用Simufact软件对该异形环的轧制过程进行仿真分析,所选环坯材料为16Mn,轧制温度1150℃,通过模拟结果来确定一组合适的环坯。实验设计了四组环坯,环坯高度B=220mm,台阶高度BL=64mm,内孔直径r=240mm,具体参数见表1。

表1 轧制用环坯参数表

轧制前期,随着芯辊的不断进给,环坯台阶处的金属不断被挤入驱动辊型腔,从而逐渐填充满型腔,而随着轧制过程的进行,轧制中后期环件小端逐渐与驱动辊完全贴合,此时环件上下端长大速度差增加,而大端金属不足以及时补充环件大端的长大需求,故已充型完全的环件逐渐出现填充不满的现象。2号环坯较1号环坯小端直径减小,即小端处金属减少,大端处金属增多,此时环件大端初次完全充满型腔时间推迟,环件小端初次完全贴合驱动辊时间推迟,台阶最后填充效果有所改善。3号环坯在2号环坯的基础上增加了内孔斜度,即小端处金属进一步减少,此时环件大端初次完全充满型腔时间基本不变,但环件小端初次完全贴合驱动辊时间推迟,台阶最后填充效果进一步改善。4号环坯在3号环坯的基础上增加了外表面和内孔的斜度,进一步减小了小端体积,增大了大端体积,此时环件大端初次完全充满型腔时间仍基本不变,但环件小端初次完全贴合驱动辊时间进一步推迟,轧制结束时基本填充完全。

通过分析上面四种毛坯成形过程可以发现,缩小环件小端直径,增加外表面及内孔斜度,可减少环件小端体积,增加环坯台阶长度,从而加快了环坯首次充满型腔的速度,以及延长了环件小端初次完全贴合驱动辊时间,使得环件最后的充填效果提高。图6显示的是4号环坯的轧制成形效果图,该环件成形外形较好,截面形状及尺寸基本符合设计要求。

图6 轧制成形效果图

现场试制

采用4号环坯进行实际轧制试制,轧制获得锻件成形质量较好,经测量,尺寸符合产品要求。因此可根据此种方法进行异形环件径轴向近净轧制成形工艺的研发与应用,可有效地提高研发速度及成功率,并且大大减少了材料与加工工时的浪费。

结束语

异形环件径轴向近净轧制成形工艺对于成形异形环件具有显著效益,可直接成形出与目标环件形状尺寸相仿的异形环锻件,为了减少实际试制次数,可借助计算机模拟技术,预知成形过程中可能出现的缺陷并通过修正工艺参数进行优化设计,这对于提高异形环件轧制效率、确保产品质量、节能节材等具有重大意义。